Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Станки для механической обработки арматуры.

Станки для чистки арматуры. Чистке должны подвергаться прутки горячекатаной обработки от окалины.

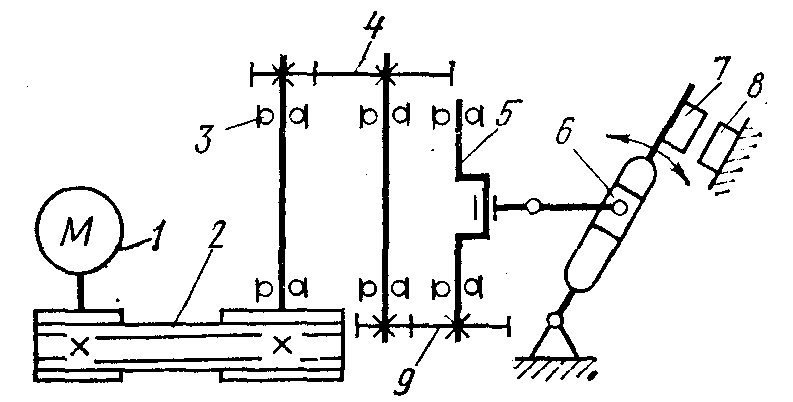

1. -станина2. -наружный обод3. -внутренний обод4. -щетки5. -привод Чистку прутков диаметром 100-20 мм осуществляют на станках с приводными щетками. Наружный обод на станине закреплен неподвижно и служит направлением для катков. На их поверхности выполняется насечка. Скорость подачи арматуры до 0.2 м/с. Прут промывают в бензине или обрабатывают растворами едкой щелочи, а затем пропускают через песок или валок. Правильно-отрезные станки. Правильно-отрезные станки предназначены для заготовки прутков различной длины из мотков арматурной стали. Они выполняются по следующим конструктивным схемам: с непрерывной подачей арматуры и резанием вращающимися ножами; с подачей арматуры до упора и резанием гильотинными ножами; с непрерывной подачей арматуры и резанием летучими ножами; с циклической подачей арматуры без упора и резанием наклонными (гильотинными) ножами (рис. 4).

Рис. 4. Схемы правильно-отрезных станков: а - с непрерывной подачей арматуры и резанием вращающимися (дисковыми) ножами; б, в - с подачей арматуры до упора и резанием гильотинными ножами; г - с непрерывной подачей арматуры и резанием летучими ножами, д - с цикличной подачей арматуры и резанием гильотинными ножами. Правильно-отрезные станки состоят из размоточного устройства, на котором размещается моток арматуры; устройства, подающего арматуру; правильного механизма; устройства для приема подаваемой выправленной арматуры; механизмов отмеривания требуемой длины, резки и сброса отрезающего прутка из приемного устройства, а также приводов и пусковой аппаратуры. Размоточное устройство представляет собой вертушку‚ бухто-держатель), на которую устанавливается моток 1. Вертушка может иметь вертикальную или горизонтальную оси вращения. Подающие устройства представляют собой роликовые 3, эксцентриковые 15 и цанговьне механизмы. Эксцентрикоые и цанговые механизмы обычно применяют в станках с цикличной подачей арматуры в одном направлении кареткой 16 до упора 17. При движении подвижных эксцентриков или цанг в обратном направлении арматура не подается назад благодаря разжатию их зажимов и работе неподвижных зажимов 14 противоположного действия правки стали применяются многороликовый 12, барабанный 2 или комбинированный механизмы. Пруток стали подвергается многократному изгибу во всех плоскостях, проходя между кулачками. Выправленная арматура подается в приемное устройство 6, представляющее собой закрытый направляющий желоб или открытый сверху канал, предотвращающий ее прогиб.

В роликовом отмеривающем механизме 4 длина прутка отмеривающем по числу поворотов измерительного ролика, который Механизм реза бывает трех видов: с вращающимися 5, гильятинным 7 и с летучими гильотинными 13 ножами (ножами сопровождения). Механизм реза с вращающимися ножами представляет собой два диска с закрепленными на них ножами. Механизм реза с гильотинными ножами состоит из неподвижного втулочного ножа, в отверстие которого вставляется арматура, и при водного рычажного качающегося или прямолинейно перемещающегося ножа. В механизме с летучими ножами подвижный и не Механизм сброса отрезанного прутка представляет собой по— Одним из основных требований к работе правильно-отрезных

Широкое распространение получил правильно – отрезной станок СМЖ-357 (рис. 5). Станок комплектуется размоточным устройством (бухтодержателем) 5, рассчитанным на установку мотков арматурной стали диаметром до 1500 мм, и электрошкафом 3. Прпемно-подающее устройство 2 и лоток 1 могут собираться из секций длиной 2 м. С размоточного устройства арматурная сталь подается в станок через ограждение 4 для обеспечения безопасности работы. Привод станка осуществляется от двух электродвигателей. Двухскоростной электродвигатель 8 через клиноременную передачу и редуктор 7 приводит во вращение тянущие ролики 12, кулачок 14, взаимодействующий с механизмом реза, и кулачок 13, воздействующий на рычажную систему 16 поворота вала с рейкой приемно-подающего устройства 19.

Рис. 5. Общий вид (а) и кинематическая схема станка СМЖ-357 правильво-отрезного станка СМЖ - 357 При нажатии концом арматурного стержня, подаваемого роликами 12 на шомпол 18, срабатывает конечный выключатель отмеривающего механизма, подающий сигнал на включение электромагнитом 6 механизма реза. За время срабатывания механизма реза шомпол доходит до жесткого упора отмеривающего механизма и останавливается вместе с арматурой. Электромагнит 6 механизма реза выдергивает клин 23 тяги 22, которая, перемещаясь вместе с полумуфтой 21, включает ножевые валы. Полный цикл обрезки происходит за половину оборота ножевых валов, после чего они останавливаются в исходном положении механизмом фиксации. В момент реза кулачок 14, поворачиваясь, нажимает на рычаг 15 с ножом 20, который перерезает арматурный пруток, проходящий через втулочный неподвижный нож 17. Кулачок 13 через рычажную систему 14 с некоторым запаздыванием поворачивает вал приемно-выдающего устройства. При этом его рейка сдвигается, открывая канал приемно-выдающего устройства 19, и отрезанный пруток выпадает. В момент фиксации ножевых валов механизмы открывания канала приемно-выдающего устройства и шомпол возвращаются в исходное положение вод действием пружин. Двухскоростной электродвигатель 9 через клиноременную передачу вращает правильный барабан 10, соединенный второй клиноременной передачей с механизмом, имеющим реле торможения 11, противотоком, обеспечивающим быструю остановку барабана при отключении электродвигателя 9 с пульта управления. Каждый подающий ролик выполнен с двумя канавками для арматуры различных диаметров. По мере изнашивания роликов канавки растачивают для подачи арматурных стержней большего диаметра. Верхний ролик поджимается к нижнему пружиной, чем регулируется усилие зажатия арматуры. В направляющей приемно-сбрасывающего устройства выполнены две канавки различной ширины для приема арматурной проволоки диаметром 4... 6 мм и выше. Перестройка направляющей на требуемый канал осуществляется поворотом ее на 180° и фиксацией стопорными винтами. При настройке механизма реза меняют неподвижный втулочный нож. Для проволоки диаметром 4…6 мм используется нож с внутренним отверстием 8 мм, а для проволоки диаметром более 6 мм—нож с отверстием 11,5 мм. Зазор между ножами должен быть в пределах 0,05...0,15 мм для арматурной проволоки диаметром до 6 мм и 0,1…0,3 мм — для проволоки диаметром более 6 мм.

Правильный барабан станка СМЖ-357 (рис. 6) представляет собой полый вал, вращающийся в подшипниках от клиноременной передачи. На концах барабана по оси установлены регулируемые фильеры, изготовляемые из износостойкой стали или сплава, Стаканы с фильерами при настройке барабана смещаются в радиальном направлении с помощью рычагов, валиков и регулировочного винта. Величина смещения фильер зависит от Станки И-6118, СМЖ-357 и И-6022А составляют группу машин, обеспечивающих заготовку арматурных прутков всех необходимых диаметров и длин. Станок И-6022А отличается повышенной жесткостью. Он снабжен толкающими и тянущими роликами, расположенными соответственно перед правильным барабаном и после него. Верхние ролики поджимают через пружины поворотными рычагами с эксцентриками. На станке И-6118 можно производить заготовку коротких прутков длиной 100 мм и более. Однако в этом случае снижается ресурс работы электромагнита и конечного выключателя реза. Станок СМЖ-588 изготовляется в двух исполнениях - для заготовки арматурных стержней диаметром 4...8 и Станки для резки арматуры Станки для резки стержневой арматуры различаются между собой режущими органами, которые характеризуются длиной ножей и траекторией их движения. Стационарные станки изготовляются с качающимися длинными (аллигаторными) или с более короткими ножами, или с ножами возвратно-поступательного действия, что позволяет одновременно резать заданное число арматурных прутков. Для резания арматурных стержней в сетках или каркасах применяют ручные переносные и ручные механизированные ножницы. Подвижный нож как стационарных, так и ручных ножниц может перемещаться пневматическим, гидравлическим, электромеханическим или комбинированным приводом. Привод ножниц в зависимости от его исполнения может обеспечивать как одиночные резы арматуры с остановкой подвижного ножа после каждого цикла реза и пуска вновь по команде оператора, так и непрерывные движения подвижного ножа после подачи команды. Отдельные модели ножниц имеют комбинированный привод. В зависимости от назначения, диаметра и твердости арматурной стали и качества реза предъявляются соответствующие требования к станкам и их режущим элементам (ножам).

Для резки стержневой арматурной стали применяются преимущественно станки СМЖ-172Б(А), СМЖ-322А, СМЖ-IЗЗА и СМЖ- 1 75А (рис. 7).

Рис. 7. Кинематическая схема станка СМЖ-172А: 1 - электродвигатель; 2 - клиноременная передача; 3 - подшипниковые опоры; 4, 9 - зубчатые передачи; 5 - эксцентриковый вал; 6 - кулиса; 7, 8 - подвижный и неподвижный ножи. Пила СМЖ - 606 имеет режущий диск диаметром 650 мм, вращающийся с окружной скоростью 92,5 м/с. Он приводится во вращение от электродвигателя мощностью 6,3 кВт. Электродвигатель и диск, смонтированные на ползуне, перемещаются по раме пилы на 1000 мм с помощью пневмоцилиндра. Разрезаются два пакета проволок диаметром 3 мм из стали класса ВрII по 44 проволоки в каждом пакете. для изменения плоскости реза проволок ползун с диском может перемещаться в перпендикулярном направлении на 100 мм с помощью второго пневмоцилиндра. Пилу СМЖ-619 с режущим диском применяют для разрезания пакетов проволок между шпалами при распалубке после их формования и твердения. Режущая головка пилы закреплена на поворотном кронштейне и может перемещаться в той же плоскости поперек шпал поступательно и в перпендикулярном направлении. Для резки сортового и фасонногопроката и листа применяются комбинированные ножницы СМЖ – 229А; НБ – 633; НР – 5222; СМЖ – 652 и др. Комбинированные пресс-ножницы СМЖ-229А используются в арматурных и ремонтно-механических цехах заводов сборного железобетона. Механизм ножниц снабжен двумя парами ножей. Пресс-ножницы НР-5222 применяют для резки профильной стали, полосовой и листовой стали для закладных деталей, а также пробивки отверстий. Отрезной комбинированный станок СМЖ-652 предназначен для резки сортового и фасонного проката и листа с временным сопротивлением до 500 МПа, а также для пробивки отверстий и треугольной высечки. Станок состоит из станины, ползунного и кулисного механизмов и привода. Ползун, расположенный между крышкой и основанием, совершает возвратно-поступательное движение. В нижней части ползуна имеется гнездо для крепления пуансонодержателей. На горизонтальной площадке основания закреплена плита с матрицей. К наружной стороне крышки ползуна прикреплен сбрасыватель, предназначенный для снятия обрабатываемого материала с пуансона. В средней части ползуна расположен держатель с верхним клиновым ножом. Нижние клиновые ножи неподвижны и закреплены в пазах выступающих опор крышки и станины. Ползун может совершать непрерывные и одиночные ходы. Кулиса, расположенная сбоку между крышкой и станиной, совершает качательное движение относительно неподвижно закрепленного пальца, К нижней части кулисы крепится нож для резки листового материала. Неподвижный нож закреплен на основании станины. В средней части кулисы выполнен паз, куда вставляется профильный нож. Второй неподвижный нож вставляется в паз, расположенный в крышке кулисы с ее внутренней стороны. Для изготовления из листового и полосового проката штампованных закладных деталей, получивших в последние годы большое распространение, применяют механические и гидравлические прессы усилием до 6,3 МН.

|

||||||||

|

Последнее изменение этой страницы: 2016-07-16; просмотров: 1089; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.224.95.38 (0.012 с.) |