Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Механизмы для осуществления прямолинейного движения.

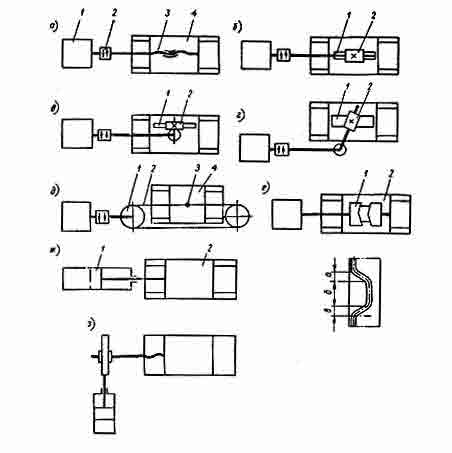

Приводы для осуществления прямолинейного движения рабочих органов станков могут быть разбиты на механические, преобразующие вращательное движение в прямолинейное (рис 20, а—е), поршневые (рис 20, ж, з), магнитострикционные и термодинамические. Реверсируемые приводы состоят из привода вращательного движения I (рис 20, а) с механизмом реверса 2 и звена, преобразующего вращательное движение в прямолинейное перемещение рабочего органа 4. Для преобразования вращательного движения в прямолинейное могут быть использованы: винт 3 (рис 20, а), червяк 2 и червячная рейка (рис 20б), прямозубое, косозубое или шевронное реечное колесо 2 сцепляющееся с рейкой 1 (рис 20в), червяк или косозубое колесо 2, с осью расположенной под углом к направлению движения сцепляющееся с рейкой 1 (рис 20г) и гибкая передача 2 (рис 20д).

Рис. 20 Механизмы для прямолинейного движения В зависимости от характера движения рабочего органа привод вращательного движения должен обеспечивать изменение скорости хода в соответствии с заданным режимом работы, изменение направления движения рабочего органа, получение быстрого хода в обоих или в одном направлении. В зависимости от требований, обусловленных характером движения рабочего органа, привод вращательного движения имеет более или менее сложную структуру механизмов для изменения скорости рабочих ходов, механизмов реверса и быстрых ходов, а также соответствующую систему механизмов переключения кинематических цепей и управления. Все это приводит к более или менее значительному усложнению конструкции приводов прямолинейного движения. Важным достоинством реверсируемых приводов является возможность настройки длины хода и последовательности включения быстрых и рабочих ходов в соответствии с требованиями конкретной технологической операции, чем обусловливается применение этих приводов на универсальных и специализированных станках. Следует заметить, что реверсируемые приводы пригодны при любой максимальной длине хода рабочего органа.

Плавность хода, точность перемещения, жесткость и к. п. д. реверсируемого привода в значительной мере зависят от формы передачи, применяемой для преобразования вращательного движения в прямолинейное. На плавности хода и точности сказываются кинематическая точность и зазоры в передаче, преобразующей вращательное движение в прямолинейное. Рассмотрим различные передачи, используемые для преобразования вращательного движения в прямолинейное в реверсивных приводах. Передача винт—гайка (рис 20, а) может быть выполнена с особо высокой точностью. По нормали станкостроения для винтов нулевого класса допускаемые отклонения шага в пределах одного шага равны ±2 мк, а наибольшая накопленная ошибка шага на длине 300 мм равна 5 мк. Высокая точность изготовления обеспечивает при соответствующей конструкции привода высокую точность перемещений. Так как передача винт—гайка позволяет получить низкую скорость прямолинейного движения при сравнительно большом числе оборотов винта, кинематические цепи приводов подачи и установочных перемещений при использовании этой передачи состоят из небольшого числа понижающих передач, что приводит к упрощению кинематики и конструкции привода и к уменьшению его приведенного момента инерции по сравнению с другими механическими приводами. Так как жесткость передачи винт—гайка определяется деформациями растяжения или сжатия, а также (в меньшей степени) деформациями кручения, то при большой длине винта и малом диаметре жесткость передачи может оказаться недостаточной, что отрицательно сказывается на плавности и точности перемещений. Существенным недостатком описываемой передачи является низкий к. п. д. Этот недостаток может быть устранен при использовании передачи винт—гайка с циркулирующими шариками в гайке. В этом случае трение скольжения заменяется трением качения, и к. п. д. возрастает до 0,9—0,98. Передачи этого типа находят все более широкое применение в станках и в первую очередь в различного рода следящих приводах.

Передачи винт—гайка широко используются в кинематических профилирующих цепях, приводах подачи и установочных перемещений, где при малой мощности приводов к. п. д. не имеет существенного значения, а положительные особенности данной передачи играют существенную роль. В тех случаях, когда передача винт—гайка не может быть выполнена достаточно жесткой, применяют червячно-реечную передачу (рис 20б), рейка которой представляет собой как бы часть гайки большой длины. Так как длинный винт сравнительно небольшого диаметра заменен коротким червяком, то жесткость передачи оказывается значительно выше. Однако точность червячно-реечной передачи ниже передачи винт-гайка, так как червячная рейка может быть изготовлена только составной из отдельных кусков и не может быть выполнена с такой же высокой точностью как винт. К. п. д. этой передачи также ниже, так как диаметр червяка в силу конструктивных особенностей его размещения значительно больше диаметра винта, что приводит к снижению угла подъема и, следовательно, к. п. д. передачи. Червячно-реечные передачи используются в тех случаях, когда для обеспечения плавности хода требуется высокая жесткость привода, а к точности перемещений предъявляются не столь жесткие требования: в механизмах подачи продольнофрезерных, расточных, карусельных и некоторых других видов станков. Зубчато-реечная передача (рис 20, в) вследствие большей величины ошибок в шаге и зазоров по сравнению с передачей винт—гайка дает меньшую плавность хода и точность перемещения. Передача обладает высоким к. п. д. и сравнительно высокой жесткостью, применяется в приводах главного движения строгальных станков и в приводах подач токарных, револьверных, сверлильных, расточных и других станков. В приводах главного движения строгальных станков реечная шестерня имеет большой диаметр, благодаря чему увеличивается коэффициент продолжительности зацепления и плавность хода. С этой же целью в приводах строгальных станков применяются косозубые и шевронные шестерни. Благодаря большому диаметру реечной шестерни в приводы приходится вводить большое число понижающих передач, что приводит к увеличению приведенного момента инерции привода. В приводах подач реечная шестерня выполняется с малым числом зубцов 12—13. Для устранения подрезания зубьев применяют коррекцию. В приводах продольнострогальных станков значительное распространение нашли реечные передачи, представленные на рис 20, г. Они выполняются с многозаходным червяком (косозубой шестерней с небольшим числом зубьев и большим углом наклона). Такие передачи имеют сравнительно высокий к. п. д., обеспечивают плавность хода и уменьшение числа понижающих передач в приводе. В отдельных моделях станков для преобразования вращательного движения в прямолинейное применяются гибкие связи (рис 20д). К диску 1 прикреплена гибкая связь 2. В качестве гибкой связи может быть использована стальная лента, проволока, трос. С другой стороны связь прикреплена к поводку 3 рабочего органа 4. При повороте диска 1 рабочий орган перемещается прямолинейно. Гибкие связи в форме стальной ленты и проволоки обеспечивают при небольших нагрузках высокую точность перемещения и используются в механизмах обкатки различных зубообрабатывающих станков: зубошлифовальных, для строжки конических зубчатых колес и др.

В приводах циклического действия в отличие от реверсивных направление движения рабочего органа изменяется с помощью самого звена, преобразующего вращательное движение в прямолинейное, при этом направление вращения последнего звена остается неизменным. К числу приводов циклического действия относятся кривошипные, кривошипно-кулисные и кулачковые' механизмы. Кривошипные и кривошипно-кулисные приводы могут выполнять только некоторые из функций, которые возлагаются на привод прямолинейного движения. Так, кривошипный привод выполняет только функции реверсивного механизма при изменении направления движения. Скорости прямого и обратного хода одинаковы и переменны по длине хода. Длина хода изменяется путем изменения радиуса кривошипа. При большой длине хода механизм становятся громоздким. Данный механизм находит ограниченное применение при малой длине хода 100—300 мм в приводах главного движения зубодолбежных и зубострогальных станков, где увеличение скорости обратного хода не дает заметного повышения производительности, в приводах подачи пазо- и шпоночнофрезерных станков. Кривошипно-кулисный механизм позволяет получить повышенную скорость обратного хода, которая является функцией рабочего хода и сравнительно незначительно превышает ее. Скорость по длине хода переменная. Механизмы этого типа с качающейся и вращающейся кулисой применяются в поперечнострогальных и долбежных станках при длине хода до 900—1000 мм. Кулачковые механизмы (рис 20, ё) выполняют все функции привода прямолинейного движения за счет придания соответствующего профиля кулачку. Цилиндрический кулачок 1 с криволинейным пазом, в который входит ролик, прикрепленный к подвижному рабочему органу 2 на участке а имеет крутой подъем, соответствующий быстрому ходу вперед, на участке б — пологий подъем, соответствующий рабочему ходу, и на участке в — крутой спуск, соответствующий быстрому ходу назад. Таким образом, с помощью кулачкового механизма может быть легко осуществлена требующаяся последовательность движения рабочего органа с заданной скоростью и длиной хода, благодаря чему кулачковые механизмы находят широкое применение в станках-автоматах. Недостатком кулачковых механизмов является необходимость изготовления специальных кулачков применительно к конкретной технологической операции.

Поршневые приводы прямолинейного движения. При поршневых приводах (рис 20ж) рабочий орган 2 в большинстве случаев связывается непосредственно с подвижным поршнем 1 или цилиндром поршневого привода, что позволяет значительно упростить всю кинематику и конструкцию соответствующего узла станка. Лишь в отдельных случаях при осуществлении особо точных перемещениях и небольшой длине ходов рабочих органов вводятся промежуточные понижающие передачи от поршневого привода к рабочему органу (рис 20з). Вследствие простоты конструкции поршневые приводы различного типа находят значительное распространение в станках. Суммирующие механизмы Планетарные передачи. Планетарной называют зубчато-реечную передачу, в которой часть зубчатых колес (сателлитов) перемещается со своими осями относительно центрального колеса вместе с водилом. Звено, на котором установлены зубчатые колеса с подвижными осями, называется водилом. Сателлит - это зубчатое колесо с подвижной осью вращения, которое одновременно вращается вокруг своей оси и совершает движение вместе с водилом. Планетарная передача с цилиндрическими колесами.

I - центральная ось II - подвижная ось III - водило Z1 и Z4 - центральные колеса Z2 и Z3 - сателлиты. При включении М1, Z1 вращает Z2. Z2 обкатывается вокруг Z1 и одновременно с ним Z3 обкатывается вокруг неподвижного Z4, водило получает некоторое количество движений. Если дополнительно включить М2, через червячную передачу начинает вращаться Z4, которое вращает Z3 следовательно водило сообщается дополнительное движение. Планетарные передачи с коническими колесами (дифференциальные механизмы).

У этих передач из трех звеньев любые два могут быть ведущими, а третье - ведомым. Дифференциал состоит из центральных колес Z1 и Z4, сателлитов Z2 и Z3 и водила 1. Как правило, зубчатое колесо Z4 вращается с большей частотой, а колесо Z1 - с меньшей. Вращение колесу Z1 передается от червячной пары 2

Для расширения диапазона настройки кинематических цепей в металлорежущих станках применяется суммирование движений В качестве суммирующих механизмов применяются винтовые, реечные, червячные, планетарные и дифференциальные передачи. Суммирующие механизмы применяются в зуборезных, затыловочных, резьбошлифовальных и других станках. Основным элементом дифференциального винта является винтовая пара (рис. 19,а). Она состоит из стака.ю образной гайки 3 и ввинченного в нее винта 4. Приводом гайки является валик 1, смонтированный в подшипнике 2, позволяющий осуществлять только вращагельное движение гайки

Планетарная передача. Планетарные передачи применяют в металлорежущих станках как суммирующие, так и понижающие оборотность конечных звеньев цепи, например шпинделя, ходового винта, т е они заменяют редуктор Одноприводная планетарная передача, применяемая в станках для глубокого сверления, показана на рис 21.а В ней поводок является шкивом, а вал 1 — шпинделем Передаточное отношение этой планетарной передачи подсчитываем по правилу Швампа, по которому следует- 1) всем звеньям планетарного механизма сообщать + 1 оборот; 2) неподвижному звену сообщать — 1 оборот, 3) записать передаточное отношение междунеподвижным и ведомым и проверить знак; 4) суммировать значения по первому и второму пунктам Этп и есть передаточное отношение планетарного механизма:

|

|||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-07-16; просмотров: 1037; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 13.59.18.83 (0.022 с.) |

М1 и М2 - двигатели

М1 и М2 - двигатели Шейка ходового винта охвачена вилкой 5. которая может перемешаться в осевом направлении. Таким образом, ходовой винт может совершать одновременно и врашательное и поступательное движение Peзьбавинтовой пары (гайки 3 и ходового винта 4) выполнена с бочьшим шагом Т\ вследствие чего она пологая и несамотор- мозящая (в затыловочных станках Т выбирают равным шагу спиральной канавки затылуемой червячной фрезы T^, величина которого может быть больше метра).

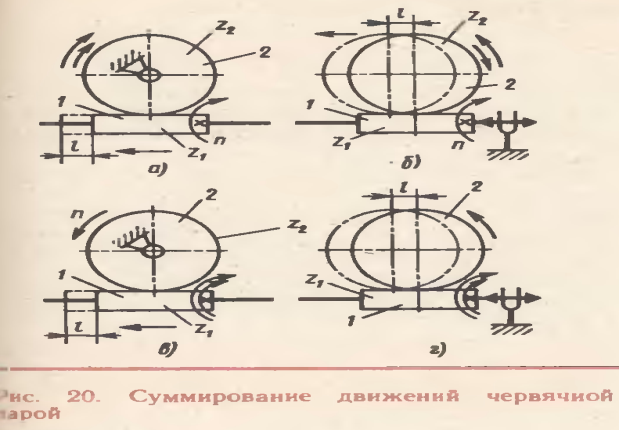

Шейка ходового винта охвачена вилкой 5. которая может перемешаться в осевом направлении. Таким образом, ходовой винт может совершать одновременно и врашательное и поступательное движение Peзьбавинтовой пары (гайки 3 и ходового винта 4) выполнена с бочьшим шагом Т\ вследствие чего она пологая и несамотор- мозящая (в затыловочных станках Т выбирают равным шагу спиральной канавки затылуемой червячной фрезы T^, величина которого может быть больше метра). Червячная пара Большое число вариантов суммирования движений можно получить с помощью червячной пары.Принимая поочередно ведущим звеном червяк и червячное колесо, суммарное движение может быть или на червячном колесе или на червяке Принимаем червяк 1 ведущим, а червячное колесо 2 ведомым (рис. 20,а).

Червячная пара Большое число вариантов суммирования движений можно получить с помощью червячной пары.Принимая поочередно ведущим звеном червяк и червячное колесо, суммарное движение может быть или на червячном колесе или на червяке Принимаем червяк 1 ведущим, а червячное колесо 2 ведомым (рис. 20,а).

Конический дифференциал — суммирующий механизм, выполненный из конических зубчагых колес. На рис. 22,а показан конический дифференциал, со стоящий из неподвижного конического колеса г,. Т-образного вала / с сателлитами z2 и zA (ведущего) и ведо мого z3 конического колеса.Ппивращении Т-обоазного вала сателлиты z2 и z4 катятся по неподвижному колесу z, и передают движение ведомому колесу z3.

Конический дифференциал — суммирующий механизм, выполненный из конических зубчагых колес. На рис. 22,а показан конический дифференциал, со стоящий из неподвижного конического колеса г,. Т-образного вала / с сателлитами z2 и zA (ведущего) и ведо мого z3 конического колеса.Ппивращении Т-обоазного вала сателлиты z2 и z4 катятся по неподвижному колесу z, и передают движение ведомому колесу z3.