Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Способы получения и технологические свойства порошков

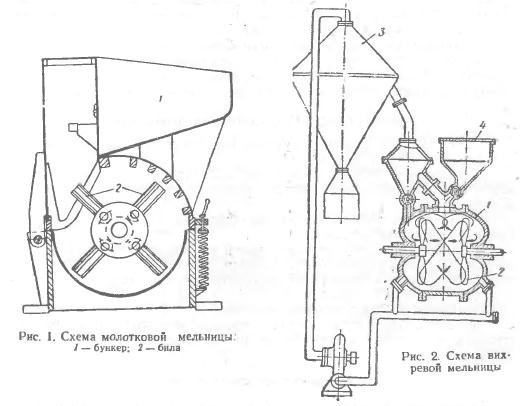

Порошковая металлургия — отрасль технологии, занимающаяся производством металлических порошков и деталей из них. Из металлического порошка или смеси порошков прессуют заготовки, которые подвергают термической обработке спеканием. Промышленность выпускает различные металлические порошки: железный, медный, никелевый, хромовый, кобальтовый, вольфрамовый, молибденовый, титановый и др. Способы получения порошков условно разделяют на механические и физико-химические. Все способы получения порошков, которые встречаются в современной практике, можно разделить на две группы: механические способы; физико-химические. Механическими способами получения порошков считаются такие техно-логические процессы, при которых исходный материал в результате воздействия внешних сил измельчается без изменения химического состава. К физико-химическим способам относят такие технологические процессы, в которых получение порошка связано с изменением химического состава исходного сырья в результате глубоких физико-химических превращений. Под технологическими свойствами порошков понимают: 1.3.1. Насыпная масса порошка масса единицы объема свободно насыпанного порошка. Стабильность насыпной массы обеспечивает постоянную усадку при спекании. Она зависит главным образом от формы и размеров частиц. 1.3.2. Текучесть порошка способность порошка заполнять форму. Текучесть ухудшается с уменьшением размеров частиц порошка и повышением влажности. Оценкой текучести является количество порошка, вытекаемого в 1 с через отверстие диаметром 1,5—4 мм. Текучесть порошка имеет большое значение, особенно при автоматическом прессовании, при котором производительность пресса зависит от скорости заполнения формы. Низкая текучесть способ ствует также получению неоднородных по плотности деталей. 1.3.3. Прессуемость порошка Прессуемость порошка – это способность порошка под влиянием внешнего усилия приобретать и удерживать определённую форму и размеры. Измельчение в мельницах обычного типа. Механическое измельчение можно производить в обычного типа шаровых или молотковых мельницах. Для ковких металлов оно приводит не к дроблению, а к расплющиванию частиц. На рис. 1 показана схема молотковой мельницы, применяемой для дробления спекшихся кусочков железного порошка размерам 2—1 мм.

Недостатком измельчения металлов в обычного типа мельницах является также загрязнение порошков продуктами истирания стальных шаров и футеровки мельниц.

Измельчение в вихревых мельницах. Вихревая мельница (рис. 2) состоит из футерованного износоустойчивой марганцовистой сталью кожуха 1, в котором вращаются с большой скоростью (3000 об/мин) в противоположных направлениях два пропеллера 2, отлитых также из марганцовистой стали. Раздробляемый материал загружают в бункер 4 в виде грубоизмельченных кусочков (обрезков проволоки, стружки и т. п.), которые, сталкиваясь один с другим при большой скорости в вихревых потоках, дробятся на частицы размером от 0,02 до 0,4 мм. 58. Приготовление смеси и формообразование заготовок. Процесс приготовления смеси включает предварительный отжиг, сортировку порошка по размерам частиц (рассев) и смешение. Предварительный отжиг порошка способствует восстановлению оксидов и снимает наклеп, возникающий при механическом измельчении исходного материала. Отжиг проводят при температуре, равной 0,5 – 0,6 температуры плавления, в защитной или восстановительной атмосфере. Порошки с размерами частиц 50 мкм и больше разделяют по группам просеиванием на ситах, а более мелкие порошки — воздушной сепарацией. В металлические порошки вводят технологические присадочные материалы различного назначения: пластификаторы (парафин, стеарин, одеиновую кислоту и др.), облегчающие процесс прессования и получения заготовок высокого качества; легкоплавкие материалы, улучшающие процесс спекания; различные летучие вещества для получения деталей с заданной пористостью. Подготовленные порошки смешивают в шаровых, барабанных мельницах и других смешивающих устройствах.

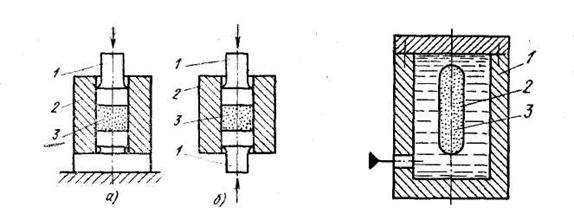

Заготовки из металлических порошков формообразуют прессованием (холодное, горячее, гидростатическое) и прокаткой. При холодном прессовании в пресс-форму 2 (рис. 97, а) засыпают определенное количество подготовленного порошка 3 и прессуют пуансоном 1. В процессе прессования увеличивается контакт между частицами, уменьшается пористость, деформируются или разрушаются отдельные частицы. Прочность получаемой заготовки обеспечивается в основном силами механического сцепления частиц порошка.

Односторонним прессованием получают заготовки простой формы с отношением высоты к диаметру меньше единицы и заготовки типа втулок с отношением наружного диаметра к толщине стенки меньше трех. Двустороннее прессование (рис. 97, б) применяют для формообразования заготовок сложной формы. В этом случае требуемое давление для получения равномерной плотности снижается на 30 – 40%. При горячем прессовании технологически совмещаются процессы формообразования и спекания заготовки. Температура горячего прессования составляет обычно 0,6—0,8 температуры плавления порошка. Благодаря нагреву процесс уплотнения протекает гораздо интенсивнее, чем при обычном прессовании. Это позволяет значительно уменьшить необходимое давление прессования. Горячим прессованием получают материалы, характеризующиеся высокой прочностью, плотностью и однородностью структуры. Гидростатическое прессование применяют для получения металлокерамических заготовок, к которым не предъявляют высоких требований по точности. Сущность процесса (рис. 98) заключается в том, что порошок 3, заключенный в эластичную оболочку 2, подвергают равномерному и всестороннему обжатию в специальных герметизированных камерах 1. Отсутствие внешнего трения способствует получению заготовок равномерной плотности и снижению требуемого давления. В качестве рабочей жидкости используют масло, воду, глицерин и др. При газостатическом прессовании в качестве рабочей среды, создающей давление прессования, используют газ, нагретый до температуры спекания порошков. В этом случае процессы формообразования и спекания заготовок технологически совмещаются.

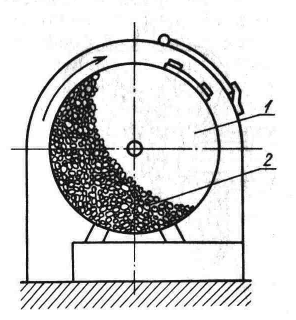

Рис. 8.5. Схема прокатки порошков с вертикальной подачей: Порошок непрерывно поступает из бункера 1 в зазор между валками 3. При их вращении происходит обжатие и вытяжка порошка 2 в ленту или полосу 4 определенной толщины.

|

||||||

|

Последнее изменение этой страницы: 2016-07-16; просмотров: 965; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.188.10.246 (0.005 с.) |

<- Тут шарики бьются крч и бьют в порошок всё О_о (шаровая мельница)

<- Тут шарики бьются крч и бьют в порошок всё О_о (шаровая мельница)