Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Назначение станка; особенности компоновки станка, рабочая зона станка, устройство станка

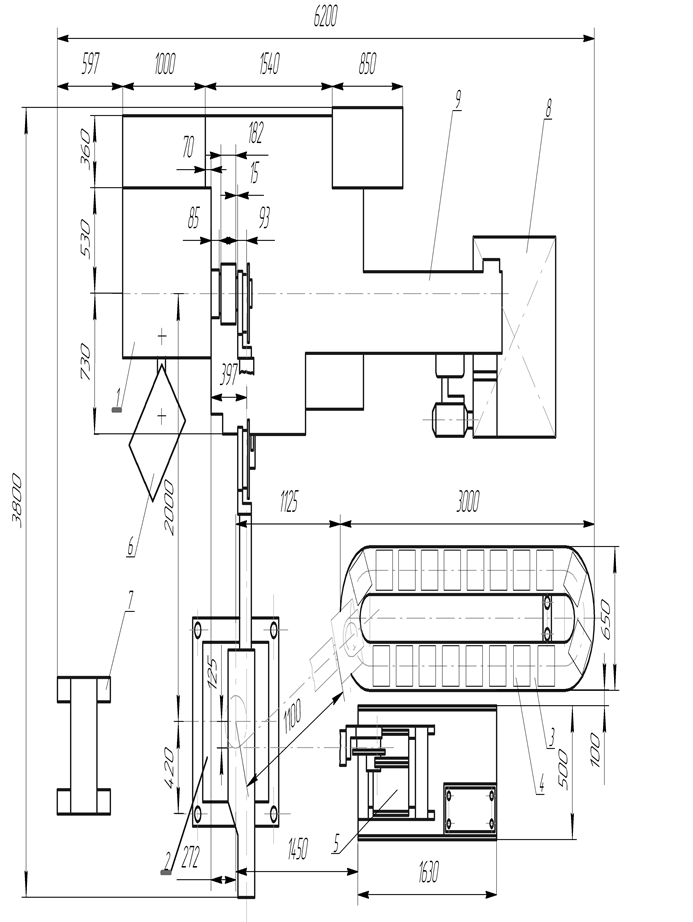

17А20ПФ40, общий вид, которого показан на рисунке 1, предназначен для токарной обработки наружных и внутренних цилиндрических, конических, сферических и торцевых поверхностей деталей типа тел вращения со ступенчатым и криволинейным профилем, а также для нарезания резьб в автоматическом режиме. Данный станок применяется преимущественно в крупносерийном и массовом производстве для обработки больших партий деталей. Станок 17А20ПФ40 (рисунок 1). В состав РТК входят: токарный патронно-центровой станок с ЧПУ мод. (поз. 1); встроенный в станок ПР мод. М10П62.01 или ПР напольного типа мод. М20П40.01 (поз. 2), тактовый стол типа СТ220 (поз. 3), на платформы (поз. 4) которого устанавливаются в ориентированном виде заготовки; инструментальный магазин барабанного типа (поз. 5) с набором сменных режущих блоков, автоматически устанавливаемых в револьверной головке станка при помощи ПР; устройства ЧПУ станка (поз. 6) различного типа с возможностью оперативной подготовки и редактирования управляющих программ и ПР (поз. 7) типа «Контур-1», объединенных в единую систему управления РТК, тара для стружки (поз. 8). отводимой конвейером (поз. 9) из рабочей зоны станка. При работе данного РТК в составе ГПС он дополнительно оснащается устройствами для активного контроля обрабатываемого изделия при помощи измерительной щуповой головки, установленной на инструментальном диске револьверного суппорта станка, а также устройствами для измерения и контроля инструментов с их автоматической заменой при износе или поломке.

Рисунок 7 Общий вид станка

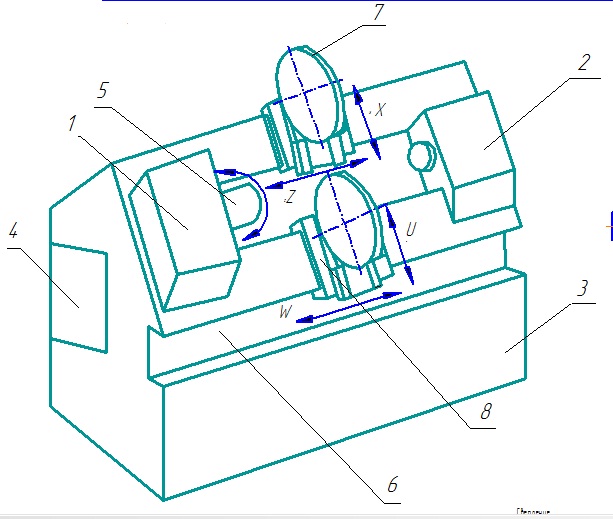

Рисунок 8 Компоновка станка 17А20ПФ40 Компоновка станка: 1 – шпиндельная бабка; 2 –задняя бабка; 3 – станина; 4 – коробка скоростей; 5 – шпиндель; 6 – направляющие; 7 – револьверная головка; 8 - суппорт 2.2 Методы образования поверхностей деталей на станке, формообразующие движения Поверхности на токарном-многоцелевом станке формируются технологическим методом формирования поверхности заготовок точением,сверлением, или фрезерованием характеризуюшимися наличием 2-х движений: вращательным движением заготовки (скорость резания) и поступательным движением режущего инструмента (движение подачи). Производящие линии для поверхностей, получаемых на данном станке, образуются двумя методами:следа и копирования.

Метод следа (рисунок....) заключается в том, что форма производящей линии получается как след, оставленный материальной точкой режущего лезвия инструмента на обработанной поверхности при относительном смещении заготовки и инструмента. 1-образующая линия, 2-направляющая линия

Рисунок 9 –Метод следа Метод копирования (рисунок...) заключается в том, что производящая линия полностью соответствует по форме и размерам режущей кромке инструмента. При этом методе используют фасонный инструмент.

Рисунок 10 –Метод копирования

Технологические возможности станка На станках данного класса изготавливаются детали из прутка, представляемых собой тела вращения сложной конфигурации, с применением различных токарных, сверлильных, расточных, резьбонарезных и других инструментов. Весь инструмент на станке крепится в револьверной головке, установленной на продольном суппорте. Инструмент расположен в необходимой по технологическому процессу последовательности обработки.

сверление зенкерование развертывание

Рисунок 11-Эскизы операций сверления, зенкерования, развертывания

Рисунок 12-Эскизы выполняемых операций точения

Рисунок 13. Обработка плоскости концевой фрезой.

На станках данной группы чаше всего обрабатываются цилиндрические поверхности 1, торцовые поверхности 2, токарные станки позволяют нарезать резьбу 3, обрабатывать конусную поверхность 4, а также сферическую поверхность 5. Это основные элементы (рисунок 2), которые обрабатываются на станках данной группы.

Рисунок 14Типовые элементарные поверхности, обрабатываемые на станках данной группы.

Оценка технического уровнястанка Расчёт параметров режимов резания Точение Согласно паспорту станка модели 1П365 наибольший диаметр заготовки, устанавливаемой в патроне -365мм. В качестве обрабатываемого материала принимаем сталь ШХ15 с твёрдостью 179 – 207 НВ,

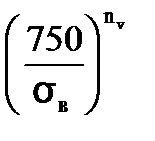

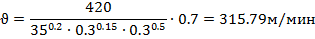

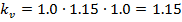

Определяем скорость резания для точения: V=Cv/(Tm*tx*Sy)*kv; (1) где T =35 мин.- стойкость лимитирующего инструмента; t=0.3мм.- глубина резания; s = 0,30 об/мин.- подача x=0.15; y = 0,5; m = 0,2; kv-коэффициент;

где

где

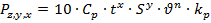

Определяем силу резания:

где

kp=kMp*kфр*kYp*kлр*kгр, (5)

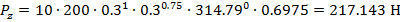

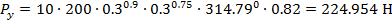

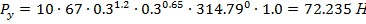

kфр -поправочный коэффициент, учитывающий влияние главного угла в плане; kYp -поправочный коэффициент, учитывающий влияние переднего угла; kлр - поправочный коэффициент, учитывающий влияние угла наклона главного лезвия; kгр - поправочный коэффициент, учитывающий влияние радиуса при вершине. Для тангенциальной составляющей Pz: Ср=200, х=1, у=0.75, n=0, кмр=0.96, kфр=1.0, kYp=1.0, kлр=1.0, кrр=0.93 kp=0.96

Для радиальной составляющей Pу: Ср=125, х=0.9, у=0.75, n=0,kфр=1.0, kYp=1.0, kлр=1.0, кrр=0.82 kp=1.0*1.0*1.0* 0.82=0.82

Для осевой составляющей Px: Ср=67, х=1.2, у=0.65, n=0, kфр=1.0, kYp=1.0, kлр=1.0, кrр=0.1 kp=1.0*1.0*1.0* 1.0=1.0

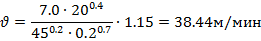

Сверление Скорость резания при сверлении: V=Cv*Dq/(Tm*sy)*kv, (6) где q=0.4, y=0.70, m=0.20-показатели степени; T=45мин.-период стойкости инструмента; t=10мм.-глубина сверления; D=20мм-диаметр сверла; s=0.2мм/об.-подача. kv=kMv*kNv*klv, (7) где

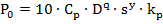

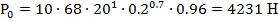

Крутящий момент при сверлении: Mкр=10*CM*Dq*sy*kp, (8) где CM =0.0345-коэффициен; q=2.0, y=0.8-показатели степени; kp =0.96-коэффициент, учитывающий фактические условия обработки. Mкр=10*0.0345 *202*0.280.8*0.96=36.55 Н*м. Осевая сила при сверлении:

гдеСp = 68-коэффициент осевой силы; q=1.0, y=0.7-показатели степени; kp=0.96- коэффициент, учитывающий фактические условия обработки.

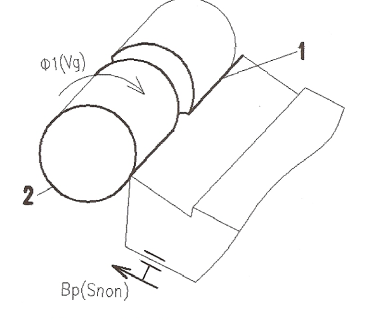

Определяем мощность резания: Ne=Мкр*n/9750,(10)

n=1000*V/(3.14*D)=1000*38.44/(3.14*20)=612.10 об/мин., (11) получаем:

|

||||||||||||||||

|

Последнее изменение этой страницы: 2016-07-16; просмотров: 599; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 13.58.150.59 (0.021 с.) |

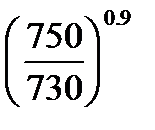

=730 МПа. Расчет по [4, стр. 263].

=730 МПа. Расчет по [4, стр. 263]. = 420- коэффициент скорости;

= 420- коэффициент скорости; =

=  ∙

∙  ∙

∙  (2)

(2) – коэффициент на обрабатываемый материал;

– коэффициент на обрабатываемый материал; – коэффициент, учитывающий глубину сверления

– коэффициент, учитывающий глубину сверления  =0,6.

=0,6. .

.  , (3)

, (3) = 0,9- показатель степени.

= 0,9- показатель степени. = 1

= 1

, (4)

, (4) -постоянная;

-постоянная; -длина лезвия резца;

-длина лезвия резца; -подача;

-подача; -скорость резания;

-скорость резания; -поправочный коэффициент.

-поправочный коэффициент. кмр-поправочный коэффициент, учитывающий влияние качества обрабатываемого материала на силовые зависимости;

кмр-поправочный коэффициент, учитывающий влияние качества обрабатываемого материала на силовые зависимости; 0.93=0.8928

0.93=0.8928

-коэффициент скорости;

-коэффициент скорости; -коэффициент на обрабатываемый материял;

-коэффициент на обрабатываемый материял; =1.15- коэффициент на инструментальный материал;

=1.15- коэффициент на инструментальный материал; =1.0-коэффициент, учитывающий глубину сверления.

=1.0-коэффициент, учитывающий глубину сверления.

, (9)

, (9)

частота вращения инструмента и заготовки:

частота вращения инструмента и заготовки: