Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Схема работы бескомпрессорного газлифта

При бескомпрессорном газлифте используют энергию газа большого давления, поступающего из газовых месторождений. Применение бескомпрессорного газлифта рационально при наличии газовых месторождений вблизи нефтяных или при добыче газа высокого давления на самих нефтяных месторождениях. После подъема жидкости газ имеет значительно меньшее давление, насыщен парами жидкости, поэтому использование его несколько ограничивается. В то же время схема бескомпрессорного газлифта позволяет без больших капиталовложений и без сложных компрессоров и компрессорных станций поднимать из скважин жидкость наиболее простым методом. Поэтому этот метод на некоторых нефтяных месторождениях нашел применение. На рис. 4.16 показана технологическая схема бескомпрессорного газлифта, применяемая в объединении Краснодарнефтегаз.

Газ из скважин 1 под большим давлением (15...20 МПа) поступает на пункт очистки (осушки 2), где он проходит через гидроциклонные сепараторы и конденсатосборники. После пункта очистки газ поступает в беспламенный подогреватель 3 для подогрева до 80...90°С, а затем в газораспределительную батарею 4. Подогрев газа является эффективным средством борьбы с гидратообразованием при транспортировании и редуцировании газа. От батареи газ направляется через регулировочные штуцеры 5 в добывающие нефтяные скважины 6. После подъема жидкости газ поступает в газосепараторы первой 7 и второй 8 ступеней, откуда направляется в топливные линии и на газобензиновый завод. Жидкость из газосепараторов направляют в емкость 9. Буровые установки предназначены для бурения эксплуатационных и глубоких разведочных скважин вращательным способом. Буровая установка — это комплекс буровых машин, механизмов и оборудования, смонтированный на точке бурения и обеспечивающий с помощью бурового инструмента самостоятельное выполнение технологических операций. Современные буровые установки подразделяются на следующие составные части: · буровое оборудование (талевый механизм, насосы, лебедка, вертлюг, ротор, привод, топливомаслоустановка, дизель-электрические станции, пневмосистема); · буровые сооружения (вышка, основания, сборно-разборные каркасно-панельные укрытия);

· оборудование для механизации трудоемких работ (регулятор подачи долота, механизмы для автоматизации спуско-подъемных операций, пневматический клиновой захват для труб, автоматический буровой ключ, вспомогательная лебедка, пневмораскрепитель, краны для ремонтных работ, пульт контроля процессов бурения, посты управления); · оборудование для приготовления, очистки и регенерации промывочного раствора (блок приготовления, вибросита, песко и глиноотделители, подпорные насосы, емкости для химических реагентов, воды и промывочного раствора); · манифольд (нагнетательная линия в блочном исполнении, дроссельно-запорные устройства, буровой рукав); · устройства для обогрева блоков буровой установки (теплогенераторы, отопительные радиаторы и коммуникации для разводки теплоносителя). ТРЕБОВАНИЯ, ПРЕДЪЯВЛЯЕМЫЕ К БУРОВЫМ УСТАНОВКАМ Требования, предъявляемые к буровым установкам, определяются условиями бурения и показателями, характеризующими уровень их технического совершенства. Из числа факторов, определяющих условия бурения, в первую очередь следует учитывать: природно-климатические и геологические; отдаленность от ремонтных баз и источников энергии; частоту перемещения на новые точки бурения; загазованность окружающей среды, загрязненность рабочих мест промывочным раствором; необходимость обеспечения бесперебойного процесса бурения для устранения возможных осложнений в стволе скважины; высокую абразивность и коррозионную активность промывочного раствора; стесненность рабочих мест и др. Требования к буровым установкам разделяются на технические, эксплуатационные, технологические, экономические, социальные и специальные. Технические требования заключаются в том, чтобы конструкция буровой установки отвечала новейшим достижениям науки и техники, а ее параметры соответствовали мировым стандартами требованиям современной технологии бурения. Машины и оборудование, входящие в состав буровой установки, должны иметь 12 высокий коэффициент полезного действия (к. п. д.), достаточную прочность, надежность и долговечность.

Эксплуатационные требования исходят из того, что в процессе эксплуатации работоспособность буровой установки будет поддерживаться проведением технического обслуживания и ремонтов. С этой целью необходимо обеспечить высокую ремонтопригодность буровой установки, т. е. доступность ее агрегатов для технического обслуживания и ремонта, возможность контроля технического состояния и замены быстроизнашивающихся узлов и деталей. Технологические требования связаны с материальными и трудовыми затратами на изготовление буровых установок. К ним относятся: простота конструкции машин, достигаемая максимальным упрощением их структурной схемы; простота форм деталей, рациональный выбор материала и способа получения заготовок с целью экономии материала; оптимальные точность изготовления и шероховатость поверхности, уменьшение размеров обрабатываемых поверхностей; правильный выбор допусков и посадок, обеспечивающий взаимодействие деталей, взаимозаменяемость, соблюдение их размера для устранения подгоночных работ при сборке; максимальное использование стандартных и унифицированных узлов и деталей; уменьшение номенклатуры режущего и крепежного инструментов, используемых при механической обработке и сборке. Ремонт зубчатых шестерен, звездочек производится следующими основными способами: наплавкой, когда зубья изношены или частично поломаны, заменой венцов, пластической деформацией (давлением), поворотом шестерен, звездочек на валу. Наплавка зубьев шестерен, звездочек производится электродуговым способом, но чаще ацетиленокислородным пламенем. В качестве присадочного материала рекомендуется выбирать прутки или электроды того же химического состава, что материал шестерни или звездочки. При наплавке малоуглеродистой сталью шестерню подвергают цементации, а после закаливают. Износостойкую наплавку зубьев шестерен следует производить железохромистыми прутками типа сормайт № 2 или электродами ЦС-2. При этом термическая обработка зубьев не производится, так как наплавленный слой имеет достаточную твердость. Наплавленные сормайтом или закаленные зубья обрабатывать можно только абразивными корундовыми кругами с зернистостью 34-46 или электроэрозионными способами (анодно-механическим или электроискровым). Размеры и правильность обработки зубьев контролируют шаблоном. Средний износ зубьев шестерен, наплавленных сормайтом, после пробега автомобиля 15000 км колеблется в пределах 0,05-0,07 мм. Замену венцов и части детали проводят в случаях, когда конструкцией предусмотрены сменные венцы и когда (в блоках шестерен) из-за износа зубьев на одном венце нецелесообразно выбраковывать весь дорогостоящий блок. Технологический маршрут замены венца подвижных шестерен (кареток) состоит из следующих операций: изношенную шестерню блока срезают, протачивают посадочное место, изготовляют новый зубчатый венец, затем напрессовывают на блок шестерен и дополнительно крепят (сварка, штифтовка и др.). При напрессовке венцов осуществляется предварительный нагрев в масляных ваннах для создания требуемого натяга (рис. 24.2). Если конструкцией предусмотрены сменные венцы в отдельных блоках шестерен, то применяют клепку венцов к ступицам; лучше ее проводить в холодном состоянии, при этом отношение длины стержня такой заклепки к ее диаметру должно быть не более 1:4. Несоблюдение этого условия приводит к продольному изгибу стержня заклепки, что создает радиальный нажим на венец и может вызвать его деформацию. Механическая и термическая обработка целиком наплавленных зубчатых венцов и шлицев ступиц, а также шлицев валов не отличается от изготовления этих элементов в новых деталях. Технология изготовления деталей подробно изучается в курсе «Технология машиностроения».

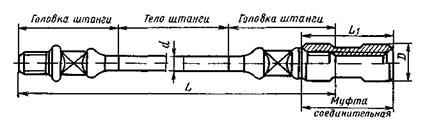

Колонна штанг обеспечивает кинематическую связь силового органа с плунжером скважинного насоса. Колонна штанг работает в очень тяжелых условиях она подвергается действию циклически изменяющейся нагрузки: в верхней части пульсирующая, в нижней – знакопеременная, она погружена в корозиоактивную жидкость. Её боковые поверхности изнашиваются за счет искривления скважины и абразивного износа.

Конструкция насосных штанг и муфт Требуемая долговечность колонны штанг достигается улучшением конструкции колонны, применением хороших технологий изготовления штанг, использованием прочных сталей, обеспечением легкого режима эксплуатации. Расчет колонны штанг сводиться к определению величины и характера изменения нагрузки на них, выбора расчетной формулы соответствующей условиям работы штанг и определению допускаемых напряжений, обуславливающих надежную работу колонны штанг. расчет колонны штанг производится либо по эмпирическим формулам, либо по специально составленным таблицам, либо по номограммам. Насосные штанги выпускаются диаметрами: 12, 16, 19, 22, 25 мм. Средняя длина штанг 8м. Резьба штанг накатывается. Штанги и муфты делаются из Ст.40 для легких условий работы, для сложных условий – из легированных сталей с последующим поверхностным упрочнением. Существуют трубчатые штанги. Их использование уменьшает металлоемкость внутрискважинного оборудования за счет исключения колонны НКТ, уменьшает пиковые нагрузки в точке подвеса за счет увеличения плавучести колонны штанг. Позволяет проведение некоторых технологических операций. Однако их производство сложнее и металлоемкость и стоимость больше. В ШСНУ применяются НКТ с гладкими и высаженными наружу концами групп прочности К, Е, Л, Н, на трубах и муфтах резьба a–600, конус 1:16.

Схема установки с трубчатыми штангами 1 — канатная подвеска; 2 — узел крепления штанг; 3 — трубчатая штанга; 4 — боковой отвод; 5 — фланцевое соединение; 6 — гибкий шланг; 7 — коллектор ычи нефти НАСОСНЫЕ ШТАНГИ

|

|||||||

|

Последнее изменение этой страницы: 2016-07-14; просмотров: 657; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.144.116.159 (0.008 с.) |