Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Механизмы подъема кранов. Общие сведения и конструктивные особенности.

При помощи механизма подъема осуществляют вертикальное перемещение груза, удержание его на весу и опускание в заданном месте на опорную поверхность. Обычно механизмы подъема состоят из зубчатого цилиндрического или червячного редуктора 1, соединенного через муфту 3 с электродвигателем 4, и тормозного устройства 2. Выходной вал редуктора соединяется с барабаном 5. На барабане закреплен гибкий грузовой элемент, соединенный с грузозахватным устройством.

Соединение валов механизмов рекомендуется выполнить с помощью зубчатых муфт. Допускается также применение упругих втулочно-пальцевых муфт. Соединение двигателя с редуктором часто выполняется с применением вала-вставки, позволяющей создать наиболее удобное расположение элементов механизма на металлоконструкции тележки. У механизмов подъёма, имеющих неразмыкаемую кинематическую связь барабана с двигателем, в качестве тормозного шкива можно использовать одну из полумуфт соединения двигателя с редуктором. Если эта муфта является упругой (втулочно-пальцевая, пружинная и т. п.), то по правилам Госгортехнадзора в качестве тормозного шкива можно использовать только полумуфту, находящуюся на валу редуктора. При этом упругие элементы муфты при торможении не нагружены и срок службы их увеличивается. У механизмов с фрикционными или кулачковыми включаемыми муфтами (обычно, если от одного двигателя приводится несколько механизмов, например, в автомобильных кранах и т. п.) тормозной шкив должен быть неподвижно скреплен с барабаном или установлен на валу, имеющем жесткую кинематическую связь с барабаном. Бульдозеры. Тяговый расчет (поворотный отвал). При работе поворотным отвалом учитывается угол захвата φ и формулы сил сопротивления имеют вид: 1) W1 = kр Во h sinφ = kр F sinφ, Н 2) W2 = Gпр.·μ1 sinφ, Н, 3) W3 = Gпр.·μ2·cos2δ·sinφ, Н, 4) W4 = Gо · μ2, Н, 5) W5= Gсц.б∙(f±i), Н А также учитывается сила передвижения грунта вдоль отвала 6) W6 = Gпр.·μ1 ·μ2· cosφ, Н. Молотковые дробилки. Молотковая дробилка это один из типов дробилки, в котором материал дробится с помощью ударов молотков, закреплённых шарнирно на вращающемся роторе, а так же из-за ударов кусков материала о плиты корпуса. Такую дробильную машину применяют для первичного дробления пород средней прочности, а также мягких и хрупких материалов. Молотки расположены на роторе рядами. Для крупного дробления установлено меньшее число рядов, при более тяжелых молотках для мелкого дробления большее число рядов и легкие молотки. Преимущества молотковой дробилки: простота и надежность; компактность и небольшой вес; незначительные энергозатраты; непрерывная работа; большая производительность; не требует особой площадки для установки; удобство и простота ремонта и обслуживания.

Билет №7 Механизмы передвижения кранов. Общие сведения и конструктивные особенности. Для кранов, перемещающихся по рельсовому пути, используют механизмы передвижения с приводными колесами (первый тип) и канатной или цепной тягой (второй тип). Элементы механизма передвижения с приводными колесами размещены на движущейся раме грузоподъемной машины или тележки. В механизме передвижения с канатной или цепной тягой двигатель и передачи расположены за пределами тележки. с электрическим приводом тележек и мостов состоят из электродвигателя, промежуточных передач, ходовой части с приводными и неприводными ходовыми колесами. В современных кранах механизмы передвижения различаются применением привода с редуктором; использованием ходовых колес со съемными буксами; соединением валов, в том числе и быстроходных, в основном зубчатыми муфтами, не требующими высокой точности сборки. Механизмы передвижения мостовых кранов выполнены с центральным или раздельным приводами. При центральном расположении привода для уменьшения перекоса крана электродвигатель установлен примерно в средней части моста. На приводные ходовые колеса вращение передается через трансмиссионный вал. В раздельном приводе для каждого приводного ходового колеса или группы приводных ходовых колес имеется индивидуальный электродвигатель. Механизмы передвижения с центральным расположением привода могут быть выполнены с тихоходным, среднеходным и быстроходным трансмиссионными валами. Грузоподъемность, пролет и тип металлоконструкции моста, а также тип крана оказывают существенное влияние на выбор схемы механизма передвижения. Механизмы передвижения с тихоходным трансмиссионным валом находят применение в мостовых кранах (тележках). Механизмы передвижения с тихоходным трансмиссионным валом получили широкое применение на мостовых кранах общего и специального назначения и особенно для мостов решетчатой конструкции, где их применение создает лучшие условия для размещения элементов привода.

Рыхлители. Расчет производительности. П = (3600·L·hр·Вз·kвр.)/[((L/vр) + tп.п) ·n], м3/ч, Ширина захвата равна Машины ударного бурения. Бурение ударное – процесс разработки скважины путем разрушения горной породы ударами бурового инструмента, лезвия которого, как правило, имеют клинообразную форму. Различают ударно-канатное, ударно поворотное, ударно-вращательное и вращательно-ударное бурение. К машинам ударного бурения относятся бурильные молотки, называемые также перфораторами. По виду потребляемой энергии различают бурильные молотки пневматические, электрические и гидравлические (гидроударники). Сущность ударно-канатного бурения состоит в периодическом поднятии и сбрасывании ударного долота в забой. Ударно-поворотное бурение характеризуется тем, что клиновидный инструмент внедряется в породу под воздействием значительной ударной нагрузки, направленной по оси инструмента. При этом осевое усилие и крутящий момент очень малы. После каждого удара инструмент отскакивает от забоя шпура из-за упругости породы и инструмента, и последний поворачивается механизмом поворота на некоторый небольшой угол. Вследствие этого каждый последующий удар наносится на новое место. Машины ударно-вращательного и вращательно-ударного бурения предназначены для бурения скважин в породах средней крепости и крепких. Бурение этими машинами основано на комбинированном способе разрушения породы, объединяющем основные свойства ударного и вращательного бурения. При этом буровой инструмент в породу внедряется в основном под действием удара, а лучшему скалыванию породы способствует значительный крутящий момент, непрерывно прикладываемый к буровому инструменту мощным вращателем.

Билет № 8 1. Механизм поворота крана. Общие сведения и конструктивные особенности, опорно-поворотные устройства. Механизмы поворота применяются на стреловых кранах. Соединение поворотной и неповоротной частей крана осуществляется при помощи опорно-поворотных устройств. Опорно-поворотные устройства могут быть на подшипниках, на катках и колесах. Наибольшее распространение в стреловых кранах получили опорно-поворотные устройства на телах качения (ролики и шары). Для расчета механизмов поворота необходимо знать параметры опорно-поворотных устройств, которые существенно влияют на силы сопротивления вращения поворотной части крана. Размеры опорно-поворотного круга (устройства) и нагрузки действующие на него определяют момент от сил трения, который преодолевается двигателем. Поэтому расчет механизма вращения начинается с выбора опорно-поворотного устройства по второму случаю нагружения.

2. Бульдозеры. Расчет производительности. Бульдозеры предназначены для срезания грунта, накапливания его перед рабочим органом и перемещение грунта по поверхности при движении машины. Бульдозер- это сменное навесное оборудование к гусеничным или колесным тракторам. Бульдозер служит для послойного копания, планировки и перемещения на расстояние до 60—100 м грунтов, полезных ископаемых, рудных, строительных и других материалов при строительстве и ремонте дорог, каналов, дамб, котлованов и других строительных, сооружений. В зависимости от мощности и конструкции бульдозеры могут работать на самых разнообразных грунтах и материалах: от болотистых и песчаных до разборных, взорванных или разрыхленных скальных пород и руд. Экономически выгодная дальность перемещения грунта бульдозером зависит от его тягового класса, вида и прочности грунта и эксплуатационных условий. Обычно она не превышает 40—60 м. Производительность бульдозера. Производительность бульдозера определяется при ведении работ по двум схемам. а) при работе неповоротным отвалом при копании и перемещении грунта П = 3600·Vпр.·kукл.·kвр./Tц, м3/ч, где Vпр - объем призмы волочения,м3; kукл - коэффициент учитывающий уклон местности; kвр – коэффициент использования машины во времени, принимается kвр = (0,75-0,85); . Tц – время цикла, с. Время цикла работы бульдозера определяется по формуле Tц = tр + tр.х. + tу. + tх.х+ tп.п. с. где tр - время резания грунта, с; tр.х – время рабочего хода, с; tу – время укладки грунта, с; tх.х – время холостого хода, с; tп.п. – время переключения передач, с. Время резания грунта определяется по формуле tр = lр/vр, с; где lр – путь резания грунта до полного набора призмы волочения, м; принимается lр = (6 – 10) м,; vр – скорость при резания грунта, м/с, принимается vр = (0,4 - 0,6) м/с, Время рабочего хода определяется по формуле tр.х. = lр.х/vр.х, с, где lр.х – путь перемещения грунта. М, (зависит от необходимости и рекомендуется до 70 м),; vр.х – скорость рабочего хода, м/с, принимается vр.х = (0,9 - 1,1),м/с. Время укладки грунта определяется по формуле где lу - путь укладки грунта, м, принимается

Время холостого хода определяется по формуле vх.х -скорость при холостом ходе, принимается vх.х =(1,1 - 2,2),м/с. 3. Валковые дробилки. Применяются для дробления пород повышенной прочности, с целью получения готового продукта для нужд строительной, химической, цементной, стекольной промышленности, а так же переработки отходов металлургии и др. Схема дробления

Рабочими органами валковых дробилок являются дробящие валки.

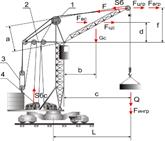

Билет № 9 1. Механизм изменения вылета стрелы. Основные конструкции, разгрузка башни крана от изгибающего момента. В большинстве стреловых кранов изменение вылета крюка осуществляется путем качания стрелы в вертикальной плоскости. Схема сил, действующих при работе механизма изменения вылета стрелы представлена на рисунке 1

1 – расчал; 2 – распор; 3 – стреловой полиспаст; 4 – стреловой барабан; Sб – усилие в грузовом канате; F – усилие в канатах расчала или стреловом полиспасте Разгрузка башни крана от изгибающего момента. При работе башенного крана его башня испытывает изгибающий момент от веса стрелы и веса поднимаемого груза, поэтому стреловой полиспаст и его рабочие ветви располагаются и запасовываются так, чтобы башня была разгружена от изгибающего момента. С этой целью краны имеют распоры, а стреловой полиспаст располагается вертикально. При этом силы веса стрелы и поднимаемого груза передаются на стреловой полиспаст через канаты расчала. Для того чтобы уравновесить изгибающий момент, создаваемый весом груза и стрелы, рабочие ветви стрелового полиспаста запасовывают через дополнительные блоки расположенные на распоре (рисунок 8.2). Количество дополнительных ветвей определяется из уравнения моментов относительно оси башни.

1 – расчал; 2 – распор; 3 – дополнительные блоки; Gp 1, Gp 2 – вес канатов расчала; F – усилие в канатах расчала или стреловом полиспасте; Gс.п – вес стрелового полиспаста; Sб – усилие в грузовом канате; Sк – усилие в дополнительных ветвях стрелового полиспаста. Если количество дополнительных ветвей k >3 – 4, то целесообразно наггружать башню всем натяжением расчала. Рассмотренная система разгрузки башни крана от изгибающего момента применяется для башенных кранов с поворотной башней. В кранах с поворотным оголовком разгрузка башен от изгибающего момента осуществляется путем установки противовесной консоли, с возможностью перемещения по ней противовеса. Для исключения перемещения груза по вертикали, при изменении вылета стрелы качанием применяются два способа запасовки каната: – запасовка каната с сопряженными полиспастами; – запасовка каната с сопряженными барабанами. 2. Автогрейдеры. Расчет производительности. Автогрейдеры применяются для планирования поверхности путем срезания и перемещения грунта, а также для очистки поверхности от снега мусора и др.

|

||||||||

|

Последнее изменение этой страницы: 2016-07-14; просмотров: 3068; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.21.93.44 (0.032 с.) |