Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Многоцилиндровые поршневые насосы

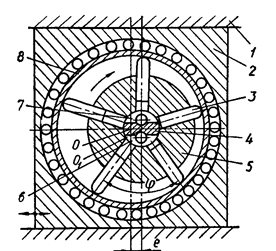

Для уменьшения неравномерности подачи, что имеет принципиальное значение в системах гидропривода и гидроавтоматики, поршневые насосы выполняют многоцилиндровыми с общими линиями всасывания и нагнетания. К ним относятся роторные радиально-поршневые, радиально-кулачковые и аксиально-поршневые насосы. Роторные радиально-поршневые насосы Основными элементами таких насосов (рис.20) являются корпус 1, подвижная каретка 2, поршни 3, неподвижная цапфа 4 с пазами 6,7 и осевыми каналами для подвода и отвода жидкости, ротор 5 с радиально расположенными отверстиями-цилиндрами, размещенный эксцентрически в каретке и образующий с цапфой гарантированно малый зазор, направляющая

обойма 8 на подшипниках качения для уменьшения трения.

Рис.20

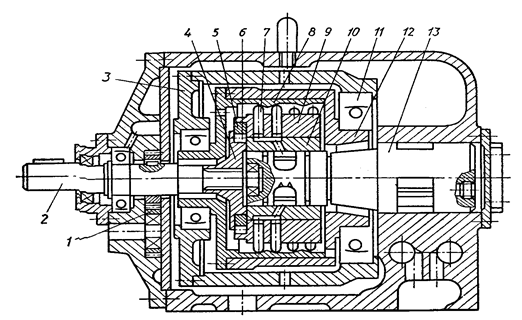

При вращении ротора благодаря наличию эксцентриситета меняются рабочие объемы поршневых секций, образованные пазами цапфы и цилиндрами в роторе. Поршни, находящиеся ниже горизонтальной оси насоса, движутся от центра к периферии, всасывая жидкость из паза 6 в цилиндры, а остальные движутся от периферии к центру, выдавливая жидкость в паз 7 и далее через канал в цапфе в нагнетательную линию. Подача насоса зависит от величины эксцентриситета е и регулируется перемещением каретки в корпусе. Промышленностью выпускаются нереверсивные и реверсивные насосы с ручным, гидравлическим и электрогидравлическим управлением. Одна из реальных конструкций радиально-поршневого насоса представлена на рис.21. В зависимости от числа рядов поршней такие насосы имеют подачу до 400 л/с при напоре 20 МПа. КПД составляет 75-85 %.

Рис.21 Радиально-кулачковые поршневые насосы

В насосах этого типа (рис.22) блок цилиндров неподвижен, а перемещение поршней происходит под действием кулачковых механизмов. В корпусе 1 на подшипниках качения 2 установлен вал 3 с тремя эксцентрическими шейками 4, смещенными одна от другой на угол 120˚. На каждой из них на игольчатых подшипниках 5 сидят обоймы 6. Рис.22

При вращении вала 3 обойма прижимается к всасывающему клапану 11, который передвигает поршень 10, преодолевая сопротивление пружины 9, и вытесняет жидкость из рабочего объема цилиндра через нагнетательный клапан 8 в выходной канал 7. При обратном ходе под действием пружины вначале примерно на 2 мм открывается всасывающий клапан, а затем вместе с ним начинает перемещаться поршень. Жидкость из корпуса насоса поступает в рабочий объем цилиндра. Радиально-кулачковые насосы отличаются повышенной надежностью и достаточно высоким КПД.

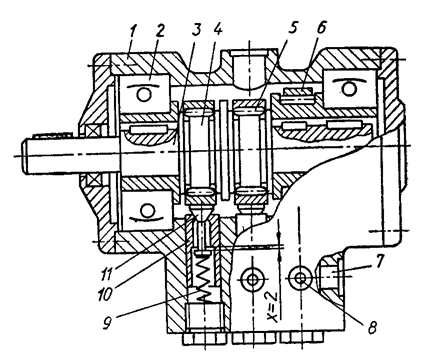

Аксиально-поршневые насосы Принципиальная схема насоса с наклонным диском показана на рис.23, а одна из реальных конструкций на рис.24. Приводной вал 1 вращается на шарикоподшипниках 2, запрессованных в корпусе 10. Неподвижный наклонный диск 5 смонтирован в корпусе под углом к вертикальной оси, который с целью регулирования подачи насоса можно менять. По диску скользят башмаки 13, шарнирно соединенные со сферическими головками поршней 11. Поршни перемещаются аксиально в блоке цилиндров 7, жестко соединенном с приводным валом опорой 8 со скользящей шпонкой и установленном в корпусе на подшипнике 12. Плотный контакт поршней с наклонным диском обеспечивается пружиной 6 через шаровую опору 3 и кольцо 4, прижимающее к диску торцовые поверхности башмаков. Этой же пружиной блок цилиндров прижимается к распределительному узлу 9,14 с серповидными окнами 15,16 для подвода и отвода жидкости. При работе насоса дополнительные прижимающие усилия создаются жидкостью под давлением.

Благодаря этому насос может работать как самовсасывающий. Рис.23

При вращении вала через шпоночное соединение опоры 8 приводится в движение блок цилиндров 7. Поршни 11, вращаясь вместе с блоком и находясь постоянно в контакте с наклонным диском 5, совершают относительно блока возвратно-поступательное движение, всасывая и выталкивая жидкость через серповидные окна. Рис.24 Аксиально-поршневые насосы развивают давление до 40 МПа при подаче 0,1-4 л/c и отличаются высокой экономичностью (КПД достигает 80-95 %). Пластинчатые насосы

Принципиальная схема пластинчатого насоса приведена на рис.25,а. В корпусе 1 эксцентрически размещен ротор 6 с пластинами 3, прижимаемыми к ротору пружиной 2. Жидкость поступает в насос через всасывающий патрубок 5 и при вращении ротора подается в нагнетательный патрубок 4. Подача насоса зависит от величины эксцентриситета ε. В многопластинчатом насосе, изображенном на рис.25,б), предусмотрена возможность перемещения корпуса с целью изменения этого эксцентриситета и, следовательно, подачи.

а) б) Рис.25 Пластинчатые насосы развивают давление до 12 МПа при подаче 0,1-4 л/c, имеют хорошую всасывающую способность (допускается давление во всасывающей линии 0,4-0,5 бар). КПД в зависимости от типоразмера составляет 55-90 %. Винтовые насосы

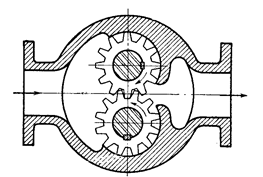

Схема наиболее распространенного трехвинтового насоса c центральным ведущим валом а и находящимися с ним в зацеплении ведомыми валами б приведена на рис.26. Они также отличаются самовсасывающей способностью и равномерностью подачи, но имеют более низкий КПД по сравнению с пластинчатыми насосами (70-80 %). Рис.26 Шестеренные насосы

Принцип работы шестеренного насоса c внешним зацеплением колес иллюстрируется рис.27. Основными деталями являются зубчатые колеса, помещенные в плотно охватывающий их корпус с патрубками для подвода и отвода жидкости. Рис.27 При вращении колес жидкость поступает в левую полость насоса, где зубья выходят из зацепления и создается вакуум, и переносится примыкающими к корпусу зубьями в правую полость и далее в напорную линию. Шестеренные насосы отличаются простотой конструкции, компактностью и надежностью в работе. Они развивают напор до 20 МПа при подаче 0,2-3 л/c. Однако, в связи с относительно большими потерями на трение и перетечками имеют сравнительно низкий КПД (50-80 %). Более экономичными являются шестеренные насосы с внутренним зацеплением эксцентрически расположенных зубчатых колес. Гидравлические приводы Гидроприводы широко используются в системах управления рабочими органами различных машин и механизмов. К ним относятся металлорежущие станки, прессы, роботы-манипуляторы, дорожно-строительные машины, транспортные средства, разнообразное технологическое оборудование пищевых предприятий и многое другое. Столь масштабное применение гидроприводов объясняется целым рядом их преимуществ, в том числе компактностью при большой развиваемой мощности, плавностью перемещения подвижных звеньев, бесступенчатым регулированием скорости, реверсированием исполнительного механизма, устойчивостью работы в широком диапазоне нагрузок, малой инерционностью, возможностью свободной компоновки, простотой управления, легкостью предохранения от перегрузок, высокой эксплуатационной надежностью. Гидроприводы подразделяются: – по виду источника энергии на насосные, магистральные и аккумуляторные; – по характеру перемещения выходного звена на возвратно-поступательного, поворотного и вращательного движения; – по скорости перемещения выходного звена на нерегулируемые и регулируемые.

|

|||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-07-14; просмотров: 404; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.141.244.201 (0.007 с.) |