Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

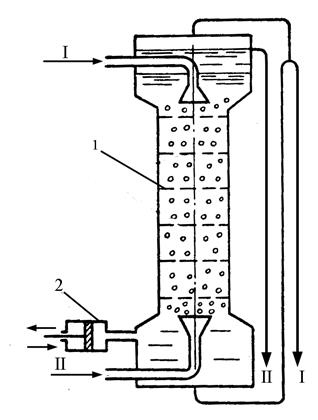

Трубчатый пленочный абсорберСтр 1 из 7Следующая ⇒

ХИМИЧЕСКОЙ ТЕХНОЛОГИИ

Часть 3: Аппараты массообменных процессов

Методические материалы по дисциплинам для студентов всех форм обучения по специальностям:

240301 – Химическая технология неорганических веществ; 240302 – Технология электрохимических производств; 240306 – Технология монокристаллов и изделий электронной техники; 240401 – Химическая технология органических веществ; 240403 – Химическая технология природных энергоносителей и углеродных материалов; 240801 – Машины и аппараты химических производств; 240802 – Основные процессы химических производств и химическая кибернетика; 240901 – Биотехнология; 260601 – Машины и аппараты пищевых производств

Екатеринбург УГТУ–УПИ УДК 66.02

Составители: Л. Ю. Лаврова, канд. техн. наук, доц.; В. А. Степанов канд. техн. наук, доц.

Научный редактор канд. техн. наук, доц. Н. С. Локотанов

Альбом основных аппаратов химической технологии: Часть 3: Аппараты массообменных процессов / сост. Л. Ю. Лаврова, В. А. Степанов. Екатеринбург: УГТУ–УПИ, 2007. 55 с.

В методических материалах представлены схемы и принцип работы основных современных массообменных аппаратов, которые рассматриваются в лекционных курсах «Процессы и аппараты химической технологии» и «Процессы и аппараты пищевых производств». Материалы разработаны для студентов всех специальностей и форм обучения химико-технологического факультета.

Библиогр.: 6 назв. Рис. 42.

Ó Уральский государственный

Абсорбция – это процесс поглощения газа или пара жидким поглотителем с целью извлечения ценных или удаления вредных компонентов и примесей. Абсорбция является экзотермическим процессом, так как при переходе молекул переносимого вещества из газа в жидкость они становятся менее подвижными и теряют часть энергии, которая выделяется в виде тепла. Абсорбция, как и другие процессы массообмена, протекает на поверхности раздела фаз. По способу образования межфазной поверхности абсорберы делятся на три типа. · Пленочные абсорберы, в которых газ и жидкость соприкасаются на поверхности стекающей пленки жидкости. К ним относятся: поверхностные, трубчатые, пластинчатые, насадочные абсорберы.

· Барботажные абсорберы, в которых поверхность контакта образована дроблением газа на струи и пузырьки, барботирующими через слой жидкости. · Распылительные абсорберы, в которых поверхность соприкосновения фаз развивается распыливанием жидкости в газовом потоке. Поверхностные абсорберы наиболее просты по конструкции, но имеют относительно малую поверхность массопередачи. Поэтому применение таких аппаратов оправдывает себя в маломасштабных производствах при поглощении хорошо растворимых газов. Более развитую поверхность контакта имеют трубчатые и пластинчатые абсорберы. Такие абсорберы отличаются малым гидравлическим сопротивлением. Могут работать при прямотоке и противотоке газа и жидкости. Но продолжительность контакта фаз в них невелика. В трубчатых абсорберах есть возможность отвода выделившегося тепла. Пленочные и трубчатые противоточные аппараты целесообразно применять при больших производительностях по газу и при невысокой степени извлечения компонентов. Насадочные абсорберы, благодаря простоте конструкции и эксплуатации, возможности применения для агрессивных сред, достаточно большому времени контакта жидкости и газа, получили наибольшее распространение в химической промышленности. Однако при применении насадки навалом увеличивается гидравлическое сопротивление и чувствительность аппарата к загрязнениям сред. Барботажные абсорберы отличаются высокой интенсивностью работы как вследствие большой поверхности контакта, так и благодаря увеличению коэффициента массопередачи в результате возникновения конвекционных движений внутри струй и пузырьков. Такие аппараты удобны при абсорбции с выделением твердых осадков: вследствие перемешивания жидкости осадок находится во взвешенном состоянии, не закупоривая прозоры для прохода газа, как в насадочных абсорберах. Работа барботажных абсорберов не связана с плотностью орошения, поэтому они могут применяться, когда количество жидкости невелико. Однако большинство таких аппаратов имеют достаточно сложную конструкцию.

Распыливающие абсорберы не отличаются высокой эффективностью работы. В них возникает существенный каплеунос при увеличении скорости газа, наблюдается достаточно высокий расход энергии на распыление жидкости и трудность организации противотока фаз. Однако их отличает простота устройства, низкая стоимость, малые гидравлические сопротивления, возможность работы с сильно загрязненными газами.

ПОВЕРХНОСТНЫЙ АБСОРБЕР

Принцип работы

Поверхностный абсорбер (рис. 1) состоит из горизонтально расположенных секций, соединенных между собой переливными патрубками (на рисунке представлены две секции аппарата). Жидкость в абсорбере движется сверху вниз. Противотоком к ней подается газ. Абсорбция осуществляется в каждой секции (число секций может быть различным). Выделяющееся тепло отводится с помощью водяного охлаждения.

НАСАДОЧНЫЙ АБСОРБЕР

Принцип работы

Насадочный абсорбер (рис. 4) представляет собой колонну 2, в которой на поддерживающей решетке 4 находится насадка 3. Жидкость подается на насадку при помощи распределительного устройства 1. Газ подводится в насадочный абсорбер через нижний штуцер, расположенный на некоторой высоте от днища аппарата. Жидкость с помощью распределительного устройства орошает насадку и стекает навстречу газу. Собирающийся внизу раствор отводится через гидравлический затвор. Благодаря различным конструкциям и характеристикам насадок можно развить значительную поверхность контакта фаз газ – жидкость в единице объема аппарата. Наибольшее распространение получила кольцевая насадка, или кольца Рашига, которые засыпаются в абсорбер навалом (при диаметре 25 мм), либо укладываются правильными рядами со сдвигом верхних слоев относительно нижних (при диаметре 50 мм и более). Насадочные абсорберы изготовляют из углеродистой стали, керамики в зависимости от агрессивности сред. АБСОРБЕР ВЕНТУРИ

Принцип работы

Абсорбер Вентури (рис. 7) состоит из сужающейся части – конфузора 2, узкой части – горловины 3 и расширяющейся части – диффузора 4. В сужающуюся часть аппарата поступает газ. Сюда же подается с помощью форсунки 1 жидкость. За счет энергии ускоряющегося газового потока происходит вторичное дробление жидкости на мелкие капли. Скорость капли в горловине аппарата значительно меньше скорости газа, что интенсифицирует массопередачу. В диффузоре скорость газа постепенно снижается. Здесь же происходит частичная коагуляция – укрупнение капель жидкости. Кинетическая энергия газа переходит в энергию давления с минимальными потерями. Вследствие того, что прямоток снижает движущую силу абсорбции, большое значение имеет последовательная установка нескольких абсорберов Вентури, как показано на рис. 7. Это позволяет установить промежуточные холодильники 6 для охлаждения жидкости при выделении значительного количества тепла. Существенный каплеунос предполагает установку в таком абсорбере каплеуловителя.

МЕХАНИЧЕСКИЙ АБСОРБЕР

Принцип работы

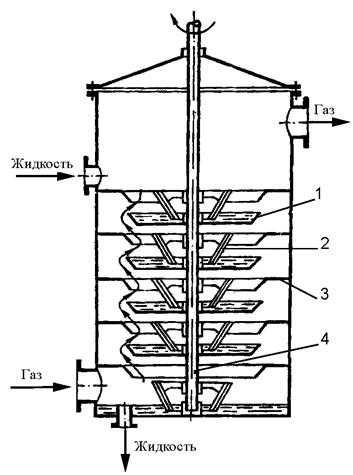

Механический абсорбер с вращающимися погружными конусами (рис. 8) работает с подводом внешней энергии для развития поверхности фазового контакта. Он состоит из цилиндрической колонны, внутри которой расположены тарелки 1, заполненные жидкостью. Жидкость перетекает сверху в низ с тарелки на тарелку с помощью направляющих перегородок 3. На валу 4 закреплены вращающиеся конусы 2, нижние края которых погружены в тарелку с жидкостью. Жидкость в аппарат подается сверху вниз. При быстром вращении вала (сотни оборотов в минуту) под действием центробежной силы жидкость поднимается по конусам и сбрасывается с их верхних обрезов, образуя завесу из капель и брызг. Попадая на направляющую перегородку, брызги и капли стекают на нижележащую тарелку. Газ поступает снизу вверх и движется противотоком к стекающей жидкости. Абсорбер с вращающимися погружными конусами является эффективным массообменным аппаратом, но сложное устройство и большие затраты энергии на осуществление процесса, делают такой абсорбер малораспространенным в промышленности. УСТАНОВКА ПРОСТОЙ ПЕРЕГОНКИ

Принцип работы

Простая перегонка (рис. 9) ведется периодически и состоит из перегонного куба 1, имеющего змеевик для нагревания и кипячения жидкости, теплообменника – конденсатора 2 (или холодильника) и сборника дистиллята 3. Исходная жидкая смесь заливается в закрытый перегонный куб, нагревается и кипит. Обогрев куба производится в зависимости от температуры кипения смеси паром, жидкими высокотемпературными теплоносителями или топочными газами. При обогреве водяным паром конденсат непрерывно отводится через конденсационный горшок. Образующиеся во время кипения жидкой смеси пары непрерывно удаляются из куба в холодильник, где конденсируются и охлаждаются до нужной температуры. Получаемый дистиллят собирается в специальный сборник. Для получения дистиллята разного состава применяют фракционную (дробную) перегонку. После окончания перегонки остаток из куба сливают и вновь загружают в него исходную жидкую смесь.

ЭКСТРАКТОР С МЕШАЛКОЙ

Принцип работы

Экстрактор с мешалкой (рис. 12) состоит из корпуса 2 и мешалки 3, закрепленной на валу электродвигателя 1.

После заполнения аппарата обрабатываемым раствором и экстрагентом, осуществляется его включение. Перемешивающее устройство (мешалка) осуществляет дробление жидкости, увеличивая поверхность контакта фаз, поддерживает полученные капели во взвешенном состоянии и приводит их к относительному перемещению. В основном применяются быстроходные механические пропеллерные или турбинные мешалки, которые могут устанавливаться на валу по две штуки. После процесса смешения аппарат отключается от источника энергии, фазы расслаиваются и, благодаря различию в плотностях, удаляются из нижней части аппарата поочередно.

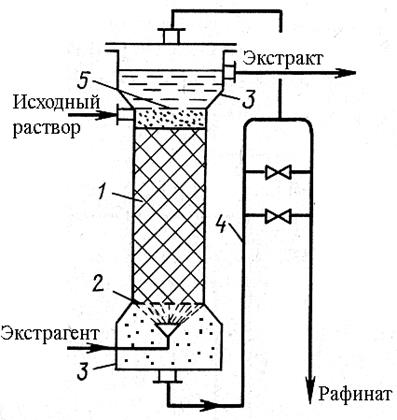

РАСПЫЛИТЕЛЬНЫЙ ЭКСТРАКТОР

Принцип работы

Распылительный колонный экстрактор (рис. 13) состоит из полой колонны, внутри которой имеются распределительные устройства 1 и 2 для ввода легкой и тяжелой фаз. Верхняя и нижняя части колонны имеют больший диаметр, чем диаметр корпуса, и играют роль отстойников для разделения эмульсий. Обрабатываемый раствор и экстрагент поступают в колонну через распределительные устройства. Жидкость I, имеющая большую плотность (тяжелая фаза) подается сверху, жидкость II с меньшей плотностью (легкая фаза) – снизу. При этом одной жидкостью заполняется весь объем колонны – это так называемая сплошная фаза, другая подается в виде небольших капель (диспергируется) – это дисперсная фаза. В распылительном экстракторе, представленном на рис. 13, диспергируется более легкая фаза. При прохождении капель по высоте колонны происходит процесс переноса вещества из одной фазы в другую. В зависимости от того, в какой фазе находится переносимое вещество, различают массопередачу в каплю и из капли. Легкая фаза, достигнув верхней части колонны, отстаивается, освобождаясь от капель более тяжелой фазы, и сливается с верхнего уровня отстойника. Тяжелая фаза отводится из колонны снизу через гидрозатвор 3. Высота гидрозатвора определяет положение границы раздела фаз и обусловливает диспергирование той или другой жидкости. Для предотвращения образования газовой пробки гидрозатвор соединен трубой 4 с верхним пространством аппарата, свободным от жидкости. НАСАДОЧНЫЙ ЭКСТРАКТОР

Принцип работы

Насадочный колонный экстрактор (рис. 14) по конструкции аналогичен насадочному абсорберу. Он состоит из колонны, в которой находятся насадка 1, опорная решетка 2. Насадку укладывают на опорную решетку, имеющую отверстия или щели для прохода жидкостей. Сначала подают исходный раствор, который является тяжелой фазой. Экстрагент противотоком диспергируют с помощью распределительного устройства. В слое насадки капли многократно коалесцируются (коалесценция – процесс сливания капелек жидкости в более крупные капли) и дробятся вновь, что повышает эффективность процесса. Разделение фаз в колонне происходит в отстойных зонах, из которых в дальнейшем осуществляется их слив. Для регулирования границы раздела фаз в аппарате используется гидрозатвор.

ТАРЕЛЬЧАТЫЙ ЭКСТРАКТОР

Принцип работы

Тарельчатая колонная (рис. 15) состоит из колонны, по высоте которой расположены ситчатые или перфорированные тарелки 1, имеющие отверстия для прохода дисперсной фазы, переливные трубки 2 для перетока тяжелой фазы, также имеется гидрозатвор 3. Сплошная фаза I, как более тяжелая, движется сверху, перетекая от тарелки к тарелке по переливным трубам. Противотоком к ней диспергируется более легкая фаза II, которая собирается под тарелкой, образуя сплошной слой. Гидростатическим давлением слоя жидкость преодолевает сопротивление отверстий тарелки и вновь диспергируется, взаимодействуя со сплошной фазой. И так от тарелки к тарелке. Для регулирования границы раздела фаз в аппарате используется гидрозатвор. Диспергировать можно и более тяжелую фазу. В этом случае она будет образовывать сплошной слой уже на тарелке и под действием гидростатического давления продавливаться через отверстия, дробиться и взаимодействовать со сплошной фазой.

ПУЛЬСАЦИОННЫЙ ЭКСТРАКТОР

Принцип работы

В пульсационной колонне (рис. 16) степень диспергирования увеличивается за счет дополнительного подвода механической энергии. Экстрактор состоит из колонны, в которой расположены ситчатые тарелки 1, у которых отсутствуют переливы. Возвратно-поступательное движение жидкостям сообщает поршневой насос 2 (или механический, пневматический и др. пульсатор). Тяжелая сплошная фаза I движется сверху вниз. Более легкая дисперсная фаза II осуществляет движение снизу вверх. При взаимодействии фаз осуществляется их пульсация поршневым насосом или пульсатором. Пройдя по высоте колонны, каждая фаза отстаивается в отстойниках и отводится из колонны. Пульсацию жидкостям можно сообщить посредством вибрации перфорированных тарелок, укрепленных на общем штоке, которому сообщается возвратно-поступательное движение. Такие аппараты чаще называют вибрационными экстракторами.

ЦЕНТРОБЕЖНЫЙ ЭКСТРАКТОР

Принцип работы

Центробежный экстрактор (рис. 18) состоит из ротора (вращающегося барабана) 1, внутри которого по всей его ширине размещена перфорированная лента 2, свернутая в спираль, имеющая до 32 витков. Ротор приводится в движение вместе с полым валом 3. Через противоположные концы полого вала под напором подают обрабатываемый раствор и экстрагента. Легкую фазу II подают к периферии ротора, тяжелую I – ближе к его центру. Находящаяся в барабане перфорированная лента, свернутая в виде спирали, образует каналы прямоугольного сечения для прохода жидкостей. При вращении ротора (от 2000 до 5000 об / мин) под действием центробежной силы в отверстиях ленты многократно происходит интенсивное взаимодействие фаз с последующим их разделением в каналах спирали и выходом из аппарата. Вместо спирали в центробежных экстракторах часто устанавливают перфорированные концентрические цилиндры с отверстиями или щелями для прохода фаз.

АДСОРБЦИОННЫЕ АППАРАТЫ

Адсорбцией называется процесс поглощения газов или паров из газовых смесей, а также растворенных веществ из растворов твердым поглотителем – адсорбентом. Процесс поглощения вещества происходит только на поверхности твердой фазы, поэтому адсорбенты отличаются развитой удельной поверхностью, обладают разветвленной пористой структурой. Адсорбция тех или иных веществ может быть достаточно селективной, т. Е. при адсорбции могут быть созданы благоприятные условия для избирательного извлечения тех или иных веществ. Изменяя свойства поверхности адсорбента, размеры и форму его пор, температурный режим адсорбции, можно управлять степенью селективности. В качестве твердых поглотителей можно назвать активированные угли, силикагель, окись алюминия и алюмогель, цеолиты, синтетические ионообменные смолы. При осуществлении процесса адсорбции необходимо решение двух задач: адсорбции целевого продукта из газовой или жидкостной смеси и его десорбции. При решении второй задачи важно выделить целевой продукт в достаточно концентрированном виде. А адсорбент использовать вторично. Лишь при адсорбции редких или рассеянных элементов, оказывается оправданным однократное применение абсорбента. В промышленности используются варианты периодической, полунепрерывной и непрерывной адсорбции. Простейший случай периодической адсорбции из жидкой фазы представляет собой смешение адсорбента с жидкостью в аппарате с мешалкой. После насыщения адсорбента он отделяется от жидкости и направляется на регенерацию. Подобная схема имеет существенные недостатки, связанные с многоступенчатостью, необходимостью перекачек и фильтрации значительных объемов суспензии. Чаще используются полунепрерывные схемы адсорбции из жидкости и газа, предусматривающие применение неподвижного слоя адсорбента. Такие адсорберы представляют собой емкости, заполненные адсорбентом, который находится на опорных решетках. Применение подобных схем целесообразнее при наличии нескольких параллельно установленных аппаратов. Один из таких аппаратов используется для адсорбции, другой находится на стадии десорбции. Такая схема является непрерывной по газу или жидкости, но каждый аппарат является периодически действующим. Недостатком подобной схемы является большое число аппаратов и сложность их переключения, что вызывает неизбежные потери материала, перерасход водяного пара, невысокая эффективность работы. Некоторое увеличение эффективности возможно при организации пульсаций в среде, поступающей в адсорбер. Отмеченные недостатки аппаратов с неподвижным слоем адсорбента особенно заметны при большой производительности. Поэтому выгодно отличаются от последних аппараты с подвижным и псевдоожиженным слоем адсорбента. Однако такие адсорберы более сложны по конструкции и в них возникает истирание адсорбента. КОНСТРУКЦИИ СУШИЛОК

Сушка – это процесс удаления влаги из различных материалов (обычно твердых тел) путем ее испарения и отвода образующихся паров. Часто тепловой сушке предшествуют более дешевые механические способы удаления влаги: отстаивание, фильтрование и т. Д. Комбинированный способ удаления влаги позволяет повысить экономичность процесса. По физической сущности сушка является процессом совместного тепло- и массообмена и сводится к перераспределению влаги под действием теплоты из глубины высушиваемого материала к его поверхности и последующему ее испарению. В качестве сушильного агента используются воздух, дымовые и инертные газы. В качестве теплоносителя – насыщенный или перегретый пар, жидкие теплоносители и др. Конструкций сушилок очень много. Это обусловлено разнообразием физико-химических свойств высушиваемого материала. Наличие большого числа признаков затрудняет общую классификацию таких аппаратов. Ниже приведена классификация сушилок по способу подвода тепла: · конвективные сушилки (сушилки прямого действия), в которых сушильный агент непосредственно соприкасается с высушиваемым материалом; · контактные сушилки, в которых тепло от теплоносителя передается материалу через разделяющую стенку; · радиационные сушилки, в которых осуществляется передача тепла материалу инфракрасными лучами; · сушилки с нагревом токами высокой частоты (СВЧ печи, диэлектрические сушилки), в которых под действием электрического поля ионы и электроны материала меняют направление движения, что приводит к выделению тепла; · сублимационные сушилки, в которых осуществляется сушка в замороженном состоянии при глубоком вакууме. Сушилки прямого действия отличаются высокой интенсивностью процесса. В них производится сушка материалов, которые хорошо переносят высокие температуры. Такие сушилки работают, как правило, при атмосферном давлении. Организация в них прямотока считается предпочтительней, так как предохраняет стенки аппарата от нежелательного местного перегрева, а также сокращает участок, занятый подогревом материала. Если непосредственное соприкосновение газа и высушиваемого тела недопустимо, то применяют контактные сушилки. При атмосферном давлении в сушильном пространстве высушиваемый материал должен быть нагрет до 100 оС. Целый ряд веществ не выдерживает таких температур (разлагаются или подвергаются нежелательным физико-химическим превращениям). Для понижения температуры сушки снижается общее давление в сушильной камере. Такие аппараты выполняются чаще как вакуум–сушилки. Применение специальных способов сушки на практике показало их эффективность и предпочтительность по сравнению с предыдущими. Однако такие сушилки сложны по конструкции, дорогостоящи, энергозатратны. Поэтому их использование должно быть экономически оправдано. Радиационные сушилки применяют в основном для сушки в слое тонких материалов, покрытий, пленок; СВЧ печи – для сушки толстослойных материалов, когда необходимо регулировать температуру и влажность не только на их поверхности, но и в глубине слоев; сублимационные сушилки – для сушки ценных продуктов. БАРАБАННАЯ СУШИЛКА

Принцип работы

Барабанная сушилка (рис. 21) состоит из барабана 6, в котором имеются приемная камера 1 с загрузочным отверстием 2, уплотняющее устройство 3 для уменьшения подсоса воздуха в аппарат, разгрузочная камера 7 с затвором 8. Барабан установлен с небольшим наклоном (1 – 6о). На него насажены два бандажа 4, которые катятся по опорным роликам 9. Барабан приводится во вращение зубчатым венцом 5, который находится в зацеплении с ведущей шестерней 10. Шестерня насажена на выходной вал редуктора, получающего вращение от электродвигателя. Скорость вращения барабана 1–8 об / мин. Для предохранения барабана от сползания у одного из бандажей установлены упорные ролики 11. Влажный материал непрерывно поступает в барабан через загрузочное отверстие приемной камеры. Газ движется прямотоком (реже противотоком) к движению материала. Вследствие вращения барабана материал перемешивается, омывается газом и высыхает, передвигаясь вдоль сушилки. Для более частого соприкосновения поверхности кусков материала с газами, живое сечение барабана заполняется различными насадками. Для крупных кусков и материалов, склонных к налипанию, применяется лопастная насадка; для сыпучих материалов с мелкими частицами – секторная или распределительная. Высушенный материал удаляется из сушилки через разгрузочную камеру. Отработанные газы, как правило, очищаются от пыли в циклонах. Сушилки применяют для непрерывной сушки зернистых, сыпучих и измельченных материалов (минеральных солей, фосфоритов) в крупнотоннажном производстве. ПНЕВМАТИЧЕСКАЯ СУШИЛКА

Принцип работы

Пневматическая сушилка, или труба–сушилка, (рис. 24) представляет собой вертикальную трубу 3 постоянного сечения длиной 10 – 20м. На одном конце трубы размещается загрузочный бункер 1 с питателем 2. На другом конце организован выход газа с взвешенными в нем частицами высушенного материала с последующим улавливанием сухого материала. Влажный материал шнековым питателем подается в трубу–сушилку, где он увлекается потоком горячего газа, который нагнетается вентилятором. При движении вдоль сушилки материал высушивается. Газ с высушенным материалом поступает в циклон для улавливания готового продукта. Скорость газа в трубе должна быть больше скорости витания (скорости осаждения) частиц. Она выбирается в зависимости от размера и плотности частиц 10–35 м/с, поэтому пребывание материала в сушилке кратковременно. В трубе–сушилке газ и материал движутся в одном направлении, поэтому такая сушилка особенно эффективна для удаления поверхностной влаги (первый период сушки). В ней допустимы повышенные температуры теплоносителя даже для термочувствительных материалов. АЭРОФОНТАННАЯ СУШИЛКА

Принцип работы

Аэрофонтанная сушилка (рис. 25) является разновидностью пневматических сушилок и представляет собой камеру 3 конической формы, содержащей загрузочный бункер 1 с питателем 2. Влажный материал поступает из загрузочного бункера при помощи питателя в нижнюю часть сушильной камеры и переносится горячим газом непосредственно в зону сушки. Следствием конусности является интенсивная циркуляция материала в камере. Материал поднимается, витает, фонтанирует в центральной части камеры сушилки и опускается по периферии аппарата. Если все частицы высушиваемого материала близки по размеру и плотности, то высушенные частицы, как более легкие, непрерывно уносятся газом из сушилки и улавливаются, например, в циклоне. Время контакта материала с газом в аэрофонтанных сушилках невелико, поэтому их применяют для сушки нетермостойких веществ высокотемпературными топочными газами. ЛЕНТОЧНАЯ СУШИЛКА

Принцип работы

Ленточная сушилка (рис. 26) представляет собой камеру 2, в которой установлены один над другим ленточные транспортеры 1, сушилка снабжена вентилятором 3 и калорифером 4, а также загрузочным и разгрузочным устройствами. Сушильный агент (газ) нагнетается вентилятором в калорифер, где нагревается до необходимой температуры и подается в сушильную камеру. Влажный материал поступает через загрузочное устройство на верхний транспортер. Лента перемещает материал на другой конец, где он ссыпается на нижележащую ленту. Горячий газ омывает, пронизывает высушиваемый материал. При пересыпании материала с ленты на ленту увеличивается поверхность его соприкосновения с сушильным агентом, что способствует возрастанию скорости сушки. Насыщенный паром газ удаляется из сушилки через газоход. Высушенный продукт выводится из аппарата через разгрузочное устройство. В многоленточных сушилках газовый поток используется многократно. Возможна установка промежуточных калориферов для нагрева газа по ходу его движения через сушилку. В таких аппаратах легко осуществляются прямоточное, противоточное и перекрестное движения газа и материала. Ленточные сушилки применяются для сушки сыпучих, волокнистых, хрупких материалов не склонных к пылеобразованию, а также готовых изделий и полуфабрикатов. При сушке волокнистых материалов транспортерные ленты изготовляются из металлических сеток для интенсификации процесса сушки. ПЕТЛЕВАЯ СУШИЛКА

Принцип работы

Петлевая сушилка (рис. 27) состоит из загрузочного устройства 1, двух обогреваемых вальцов 2, бесконечной сетчатой ленты 3, цепного транспортера 4, вентилятора 5, ударного механизма 6, разгрузочного устройства 7. Питатель подает влажный пастообразный материал на бесконечную гибкую сетчатую ленту, которая проходит между двумя обогреваемыми паром вальцами, вдавливающими пасту внутрь ячеек ленты. Толщина звеньев ленты составляет 5–20 мм. Лента с впрессованным в нее материалом поступает в сушильную камеру, где образует петли. Это достигается с помощью шарнирно соединенных звеньев ленты и расположенных на ней через определенные промежутки поперечных планок, опирающихся на цепной транспортер. Сушка производится газом, который нагнетается вентиляторами, циркулируя и омывая материал с обеих сторон сетки. Отработанный газ удаляется через отверстие в верхней части аппарата. При помощи направляющего ролика лента отводится к автоматическому ударному механизму, посредством которого высушенный продукт сбрасывается в бункер, снабженный разгрузочным питателем. Петлевые сушилки применяются только для сушки пастообразных материалов. РАСПЫЛИТЕЛЬНАЯ СУШИЛКА

Принцип работы

Распылительная сушилка (рис. 28) состоит из рабочей камеры 1, пылеулавливающего устройства 2, распылительного устройства 3, вентилятора 4, скребков 5. Нагретый воздух поступает в верхнюю часть сушильной камеры. Здесь он встречается с каплями или частицами распыляемого материала. Благодаря развитой поверхности соприкосновения материала с газом, сушка протекает очень быстро (на лету). На дно сушилки падает полностью высушенный материал равномерного дисперсного состава, сыпучий и мелкодисперсный. Готовый продукт скребками перемещается к разгрузочному устройству. Воздух, насыщенный парами, отсасывается вентилятором из нижней части аппарата через пылеулавливающее устройство (например, рукавный фильтр) и выводится наружу. Распылительные сушилки применяют для сушки жидких, текучих и пастообразных материалов. КАМЕРНАЯ СУШИЛКА

Принцип работы

Камерная сушилка (рис. 29) представляет собой аппарат периодического действия. Она состоит из сушильной камеры 2, в которой расположены вагонетки 1. В сушилке имеются вентилятор 3, калорифер 4, патрубки для подвода и отвода сушильного агента. В сушильную камеру материал помещается вручную или завозится на вагонетках. Камера плотно закрывается. Воздух поступает через входной газовый патрубок в калорифер, где нагревается до нужной температуры и вентилятором нагнетается в сушильную камеру. Отработанный воздух отводится через выходной газовый патрубок. После окончания сушки материал вручную выгружается, укладывается новая партия, процесс повторяется. В сушильной камере устанавливаются дополнительно калориферы и вентиляторы для промежуточного нагрева и нагнетания сушильного агента. Камерные сушилки применяется для материалов, не терпящих перемещения. Это штучные формовые материалы – кирпичи, кожа, изделия из дерева, пищевые продукты и др. Крупные штучные материалы при сушке склонны к растрескиванию, в этом случае сушку следует вести медленно и равномерно, чтобы периферийная часть материала не слишком отличалась по влажности от внутренней (внутренняя диффузия должна поспевать за испарением). ТУННЕЛЬНАЯ СУШИЛКА

Принцип работы

Туннельная сушилка (рис. 30) представляет собой длинный до 60 метров и более коридор–туннель, в котором вагонетки 1 с высушиваемым материалом перемещаются по рельсам. Туннель обогревается калориферами 2 и снабжен вентиляторами 3. Штучный материал (кирпичи, бруски дерева и др.) располагают на полках вагонеток так, чтобы между материалом оставались каналы для прохода газа. Вагонетки передвигаются вдоль туннеля следующим способом: при заталкивании одной вагонетки с влажным материалом весь ряд стоящих вплотную друг к другу вагонеток передвигается к выходу, последняя вагонетка выталкивается из туннеля с готовым высушенным материалом. Передвижение вагонеток осуществляется лебедкой или специальными толкачами. Горячий газ вводится в сушилку с одного конца, выводится с другого. Длинный путь, проходимый газом в туннельных сушилках, делает необходимой установку калориферов для восстановления температуры охлаждающегося газа. Установка калориферов обеспечивает и интенсивную циркуляцию газа, которая усиливается с помощью вентиляторов. Туннельная сушилка, как и камерная, применяется для сушки штучных формовых материалов, не терпящих перемешивания – изделия из дерева, кожи, хрупких материалов.

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-07-14; просмотров: 1595; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.141.244.201 (0.132 с.) |