Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Молекулярно-механическое изнашивание также подразделяется на следующие подвиды: адгезионное и тепловое.

Адгезионное изнашивание происходит вследствие молекулярного взаимодействия между контактирующими поверхностями и проявляется в схватывании материалов этих поверхностей, приводящем к появлению на поверхностях рисок, задиров. Тепловое изнашивание обусловлено нагревом поверхностных участков трущихся поверхностей до высоких температур, приводящим к структурным изменениям в зоне контакта и контакт-ному схватыванию с последующим разрушением мест схватывания. Интенсивность изнашивания сопряженных поверхностей деталей машин при их относительном перемещении в значительной степени зависит от условий контактного взаимодействия этих поверхностей и, в частности, от характера смазки, контактного давления, скорости скольжения, качества поверхностей трения. По характеру смазки различают трение следующих видов: жидкостное, когда поверхности трения совершенно отделены друг от друга слоем смазки; трение при неполной или несовершенной смазке, когда трущиеся поверхности частично соприкасаются своими выступами; твердое (сухое) трение, т.е. трение поверхностей без смазки. Трение при неполной или несовершенной смазке, в свою очередь, подразделяется на три подвида: полужидкостное; полусухое; граничное или молекулярное трение. Классификация и сущность методов измерения износа поверхностей трения Наиболее распространенные методы измерения износа можно разделить на четыре группы: методы микрометража, методы искусственных баз, интегральные методы, методы радиоактивных индикаторов.

Методы микрометража основаны на непосредственном измерении деталей до и после работы приборами для линейных измерений (микрометры, индикаторы и др.). Недостатком этих методов является затруднительность организации непрерывного (в процессе эксплуатации) измерения износа; для измерения износа узел машины должен быть разобран, а повторные разборка и сборка нарушают приработку деталей, ухудшают условия их работы. Методы микрометража трудоемки и требуют значительного времени испытания, так как при малых значениях износа погрешности приборов часто соизмеримы с величиной износа.

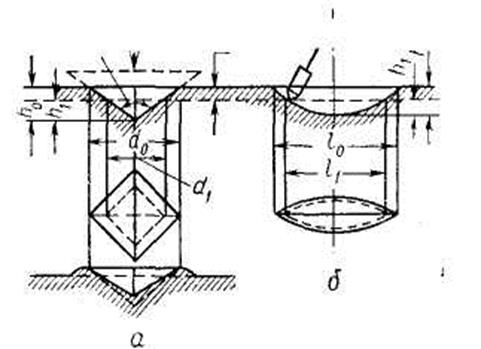

Методы искусственных баз заключаются в том, что на поверхности, износ которой исследуется, наносят углубление в виде пирамиды или дугообразной лунки (рис. 2.25, а, б).

Ось углубления должна быть направлена нормально к поверхности износа. По уменьшению размеров периметра углубления судят о величине износа. Углубление наносится вдавливанием алмазной четырехгранной пирамиды, которая применяется для измерения твердости. При измерении износа более мягких металлов можно применять пирамиды из твердых сплавов, или стальные закаленные пирамиды.

Следует измерять диагональ, расположенную перпендикулярно к направлению скольжения, так как в направлении скольжения образуются риски износа, которые могут затруднить определение конца

В практике наиболее широко применяется нанесение дугообразной лунки вращающимся резцом (см. рис. 2.25,6). Если резец хорошо заточен, почти полностью исключается местное выпучивание металла по периметру лунки, что неизбежно при вдавливании пирамиды в металл.

Интегральными методами можно определить лишь суммарный износ детали по поверхности трения. К этой группе относится взвешивание детали для фиксирования потери в весе.

Количество изношенного металла можно установить по его содержанию в масле. Современные методы количественного анализа позволяют с высокой ' точностью определить очень малые количества частиц износа в пробе масла. Из картера исследуемого узла машины через установленную наработку (время работы, объем выполненной работы) отбирают пробы масла и по количеству продуктов износа металла в масле судят об интенсивности износа деталей в узле. Таким образом, можно построить кривую интенсивности изнашивания по наработке. Очевидно, что этот эффективный и высокочувствительный метод не может быть использован для исследования износа какой-либо определенной детали (тем более, какого-либо участка ее поверхности). Он широко применяется для исследования качества новых масел и смазок.

Наиболее современными являются методы радиоактивных индикаторов. Их значительное усовершенствование в настоящее время дает возможность определить износ даже отдельных участков деталей в процессе их работы. В принципе этот метод заключается в том, что в материал исследуемой детали вводится радиоактивный изотоп. Вместе с продуктами износа в масло попадают атомы радиоактивного изотопа в количестве пропорциональном величине износа. По интенсивности его излучения в пробе масла судят о величине износа.

Применяют различные методы активирования деталей: введение радиоактивного изотопа в металл при плавке; нанесение радиоактивного электролитического покрытия; установка радиоактивных вставок; облучение нейтронами.

Методы радиоактивных индикаторов очень чувствительны. Например, для получения достаточно надежных данных об интенсивности изнашивания основных деталей компрессоров или ДВС можно ограничиться продолжительностью испытания 5—10 ч при общем их ресурсе в несколько тысяч часов.

Требования и типовые сочетания материалов для различ пар трения.

Опыт эксплуатации машин позволяет выделить группы типовых сочетании материала для различных пар трения:

1) сталь-антифрикционный цветной сплав, например сочетание термообработанного цементированной закаленной стали в паре с бронзами на основе полого, цинк, свинца, алюминия, применяют для подшипника скольжения различных типов червячной пары, сопряженных «ходовой винт гайки».

2) сталь-антифрикционный чугун. Применяется при не высоких скоростях трения (зубчатых и цепных пар передач, диски фрикционных муфт и тормозов, подшипника и направляющего качения).

3) металл-полимерный материал. Сюда относиться зубчатые червячные передачи, винтовые. При выборе полимерных материалов надо учитывать: а) положительные свойства: лучшие восприятие ударной нагрузки и коррозионно-сть б) отрицат свойства: низкая жесткость, малая теплопроводность.

4) спец. сталь-абразивная среда. Спец. сталь это высокопрочная сталь (хромистые, марганцевые), используют для деталей в контакте с почвой (звенья гусениц, лопаты турбин).

5) сталь или чугун-фрикционный сплав. Применяется для тормозных устройств, где требуется обеспечение значительного трения на сопряженных поверхностях. Также приемленно сочетание сталь-серый чугун (при работе ж/д тормозных колодок), от них требуется высокая теплостойкость, т.к. при торможение температура достигает 10000С и выше.

6) сталь-самосмазывающий материал (используется для подшипника скольжения с ограниченной внешней смазкой, когда материал должен обеспечивать подачу смазки за счет своей структуры). Используется пористо-спеченные сплавы различные типы пластмасс, металлопластмасс. Требования к выбору материалов Материалы для изготовления элементов пар трения должны отвечать требованиям соответствующих нормативно-технических документов.

Выбор материалов для пар трения производится с учетом их стойкости в условиях воздействия технологической агрессивной среды, физико-механических и антифрикционных свойств, а также с учетом рационального использования и применения дефицитных коррозионностойких сталей и сплавов в тех случаях, когда это вызывается технологической и экономической целесообразностью и когда замена другими материалами не может быть допущена.

|

||||||

|

Последнее изменение этой страницы: 2016-07-14; просмотров: 450; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.137.170.183 (0.009 с.) |