Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Обработка и контроль заготовки в процессе работы ⇐ ПредыдущаяСтр 5 из 5

1.1. Обработка цилиндрических поверхностей Обтачивание гладких поверхностей. Технические требования. При обработке цилиндрической поверхности токарь должен выдержать ее размеры (диаметр, длину), правильную форму и требуемую чистоту. Точность размеров ограничивается допустимыми отклонениями, проставляемыми на чертеже. Размеры без допусков должны

Рисунок 15 – Погрешности формы цилиндрических поверхностей выполняться по 7-му или реже 8—9-му классам точности. В этом случае на наружные размеры допустимые отклонения устанавливаются на минус от номинального размера, на внутренние—на плюс. Точность цилиндрической формы определяется отклонениями цилиндра в продольном направлении — конусообразностью, бочкообразностью, седлообразностью и в поперечном — овальностью (рисунок 15). Первые три погрешности характеризуются разностью диаметров обработанной поверхности по краям и в середине, четвертая — разностью диаметров одного сечения во взаимно перпендикулярных направлениях. Если на чертеже отсутствуют указания точности формы поверхности, то ее погрешности не должны превышать допуска на диаметр. Чистота обработки характеризуется степенью шероховатости поверхности, остающейся на ней после точения. Допустимая шероховатость обозначается на чертеже треугольником, справа от которого проставляется число, соответствующее классу чистоты. Например, V.5 означает пятый класс чистоты. Точность обработки должна соответствовать техническим требованиям рабочего чертежа. При этом следует учитывать, что нормально достижимая точность обтачивания на токарных станках составляет 3—4-й класс и чистота до 7-го класса. Поверхности более высокой точности и чистоты обычно обрабатывают точением предварительно с припуском 0,3—0,6 мм на диаметр для последующего шлифования.

Рисунок 16 -Резцы для наружного точения Применяемые резцы. Обтачивание наружных поверхностей выполняют проходными резцами (рисунок 16). По форме они делятся на прямые а, отогнутые б и упорные в. Первые два типа резцов преимущественно применяют для обработки жестких деталей; ими можно обтачивать, снимать фаски, а отогнутыми и подрезать торцы. Наибольшее распространение в токарной практике получили упорные резцы, которые, кроме указанных работ, позволяют подрезать уступы. Эти резцы особенно рекомендуются для обтачивания нежестких валов, так как они создают наименьший по сравнению с другими резцами поперечный прогиб детали. Проходные резцы имеют различную стойкость (время непосредственной работы от заточки до переточки). При равных условиях наименее стойки упорные резцы, так как их острая вершина менее прочна и быстрее нагревается. Эту особенность упорных резцов следует учитывать при назначении режимов резания. При универсальных работах проходные резцы с различным радиусом закругления вершины применяют как для чернового, так и чистового точения. У черновых резцов вершину закругляют радиусом r=0,5—I мм, у чистовых- r = 1,5—2 мм. С увеличением радиуса закругления вершины чистота обработки улучшается. Для выполнения только чистового обтачивания рекомендуется применять чистовые двусторонние резцы (рисунок 16, г) с увеличенным радиусом закругления вершины r=2—5 мм, ими можно работать с продольной подачей в обе стороны.

Установка резцов на станке. Резцы должны быть правильно установлены и прочно закреплены в резцедержателе суппорта. Первое условие определяется положением резца относительно оси центров станка. Резцы для наружного точения устанавливаются так, чтобы вершина их находилась на уровне оси центров. В некоторых случаях, например, при черновом обтачивании и обработке нежестких валов, рекомендуется выполнять такую установку выше линии центров на 0,01—0,03 диаметра детали. Высоту установки резца регулируют стальными подкладками 1 (рисунок 17, а), обычно не более чем двумя. При этом размеры подкладок должны обеспечивать устойчивое положение резца по всей опорной поверхности. Токарь должен иметь набор таких подкладок разной толщины для компенсации уменьшения высоты резца по мере переточки. Установку резца по высоте проверяют совмещением вершин резца и одного из центров или пробной подрезкой торца заготовки.

Рисунок 17 - Установка резца в резцедержателе В последнем случае при правильной установке резца в центре торца заготовки не должна оставаться бобышка. Закрепление резца должно быть прочное, не менее чем двумя винтами. Для повышения жесткости крепления вылет резца из резцедержателя устанавливают наименьшим, не более 1,5 высоты стержня. Кроме того, резец располагают перпендикулярно к оси обрабатываемой детали (рисунок 17).

Приемы обтачивания. Чтобы получить необходимый диаметр обрабатываемой поверхности, резец устанавливают на глубину резания. Для этого его подводят до касания с поверхностью вращающейся заготовки. Когда появится слабо заметная риска, резец отводят вправо за торец заготовки, лимб поперечной подачи устанавливают на нуль и подают суппорт поперечно вперед на требуемый размер по лимбу. Механическую продольную подачу включают после того, как резец врежется в металл ручным перемещением суппорта. Установку резца на точный размер выполняют аналогично пробным обтачиванием конца заготовки на длину 3—5 мм. По результатам измерения диаметра полученной поверхности штангенциркулем (рисунок 18, а) или при более высокой точности — микрометром (рисунок 18, б) резец подают на окончательный размер по лимбу. Когда требуемый размер достигнут, лимбовое кольцо устанавливают на нуль для возможности обработки всех последующих деталей из партии без пробных отсчетов. Длину обтачивания выдерживают разметкой заготовки или по лимбу продольной подачи. В первом случае на заготовке протачивают риску на определенном расстоянии от торца, расположение

Рисунок 18 - Измерение детали цилиндрической поверхности которой устанавливают линейкой (рисунок 19) или штангенциркулем. При пользовании для этой цели лимбом продольной подачи резей подводят к торцу заготовки, устанавливают лимб на нуль и ручным продольным

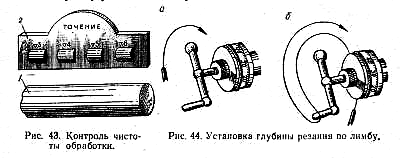

Рисунок 19 - Разметка риски на заготовке перемещением суппорта врезаются в металл. Затем включают продольную подачу и выполняют обтачивание. Подачу выключают, не доходя 2—3 мм до требуемого размера длины. Оставшуюся часть обрабатывают ручным перемещением суппорта. Чистоту обработки определяют сравнением поверхности детали с эталонами чистоты 2 (рисунок 20). Особенности пользования лимбами. Подавая резец на глубину резания по лимбу поперечной подачи, следует иметь в виду, что он перемещается по радиусу к оси детали. Следовательно, диаметр последней после обтачивания уменьшается на величину, вдвое большую глубины резания. Например, если заготовку диаметром 30 мм надо обточить до диаметра 27 мм, т. е. уменьшить диаметр на 3 мм, то резец следует переместить поперечно на 1,5 мм. Чтобы определить необходимый поворот лимба, следует разделить глубину резания на цену его деления.

Рисунок 20 - Контроль чистоты обработки

Рисунок 21 - Установка глубины резания по лимбу Ценой деления называется величина перемещения резца, соответствующая повороту лимба на одно деление. Допустим, требуется подать резец на глубину резания 1,5 мм при цене деления лимба 0,05 мм. Число делений поворота лимба будет равно 1,5: 0,05 = 30. Некоторые станки имеют лимбы поперечной подачи, цена деления которых указывается «на диаметр». В таком случае величину поворота лимба определяют делением разности диаметров заготовки до и после обтачивания на цену деления. Например, заготовка диаметром 25 мм обтачивается до диаметра 20 мм при цене деления лимба 0,05 на диаметр. Число делений, на которое потребуется повернуть лимб, будет равно (25—20): 0,05=100.

При пользовании лимбами необходимо учитывать наличие и величину люфта (зазора) в передачах движения суппорта. Если, например, выдвинутый вперед суппорт отводить назад, то при некоторой части оборота маховичка ручной подачи он будет стоять на месте. Это и характеризует величину люфта в передаче. Поэтому во время отсчетов размеров на станке маховичок ручной подачи необходимо плавно поворачивать только в одну сторону (рисунок21, а). Если допущена ошибка и лимб повернут на большее число делений, чем требуется, то маховичок поворачивают в обратную сторону на величину немного больше люфта (примерно 0,5—1 оборота), а затем, вращая в прежнем направлении, доводят лимб до нужного деления (рисунок 21, б). Так же поступают, когда надо отвести резец от поверхности детали на определенный размер. Для этого суппорт отводят на величину, больше необходимой, а затем, подавая его к детали, доводят лимб до необходимого деления.

1.2. Нарезание наружной резьбы

Рисунок 22 – Упрощенная кинематическая схема нарезания резьбы на токарно-винторезном станке 1-заготовка; 2- суппорт; 3- ходовой винт; М-электродвигатель; d1,d2 – диаметры шкивов; P-шаг ходового винта; z1, …, z10– шестерни; n- частота вращения заготовки; Ds- направление движения подачи. На токарно-винторезных станках наиболее широко применяют метод нарезания наружной и внутренней резьб резцами (рисунок 22). Резьбонарезные резцы бывают стержневые, призматические и круглые; их геометрические параметры не отличаются от геометрических параметров фасонных резцов. Резьбы треугольного профиля нарезают резцами с углом в плане при вершине ε= 60° ± 10' для метрической резьбы и ε= 55° ± 10' для дюймовой резьбы. Учитывая погрешности перемещения суппорта, которые могут привести к увеличению угла резьбы, иногда применяют резцы с углом ε = 59°30'. Вершина резца может быть скругленной или с фаской (в соответствии с формой впадины нарезаемой резьбы). Резьбонарезные резцы оснащают пластинами из быстрорежущей стали и твердых сплавов. Предварительно деталь обтачивают таким образом, чтобы ее наружный диаметр был меньше наружного диаметра нарезаемой резьбы. Для метрической резьбы диаметром до 30 мм эта разница ориентировочно составляет 0,14... 0,28 мм, диаметром до 48 мм — 0,17...0,34 мм, диаметром до 80 мм — 0,2...0,4 мм. Уменьшение диаметра заготовки обусловлено тем, что при нарезании резьбы материал заготовки деформируется и в результате этого наружный диаметр резьбы увеличивается. Нарезание резьбы в отверстии производят или сразу после сверления (если к точности резьбы не предъявляют высоких требований), или после его растачивания (для точных резьб). Диаметр отверстия (мм) под резьбуd0 = d-P, где d — наружный диаметр резьбы, мм; Р — шаг резьбы, мм. Диаметр отверстия под резьбу должен быть несколько больше внутреннего диаметра резьбы, так как в процессе нарезания резьбы металл деформируется и в результате этого диаметр отверстия уменьшается. Поэтому результат, полученный по приведенной выше формуле, увеличивают на 0,2...0,4 мм при нарезании резьбы в вязких материалах (стали, латуни и др.) и на 0,1...0,02 мм при нарезании резьбы в хрупких материалах (чугуне, бронзе и др.). В зависимости от требований чертежа резьба может заканчиваться канавкой для выхода резца. Внутренний диаметр канавки должен быть на 0,1...0,3 мм меньше внутреннего диаметра резьбы, а ширина канавки (мм)b=(2...3)P.В процессе нарезания болтов, шпилек и некоторых других деталей при отводе резца, как правило, образуется сбег резьбы. Для более удобного и точного нарезания резьбы на торце обрабатываемой детали выполняют уступ длиной 2...3 мм, диаметр которого равен внутреннему диаметру резьбы. По этому уступу определяют последний проход резца, после окончания нарезания резьбы уступ срезают. Точность резьбы во многом зависит от правильной установки резца относительно линии центров. Для того чтобы установить резец по биссектрисе угла профиля резьбы перпендикулярно к оси обрабатываемой детали, используют шаблон, который устанавливают на ранее обработанной поверхности детали вдоль линии центров станка. Профиль резца совмещают с профилем шаблона и проверяют правильность установки резца по просвету. Резьбонарезные резцы следует устанавливать строго по линии центров станка. На токарно-винторезных станках резьбу нарезают резцами за несколько проходов. После каждого прохода резец отводят в исходное положение. По нониусу ходового винта поперечного движения подачи суппорта устанавливают требуемую глубину резания и повторяют проход. При нарезании резьбы с шагом до 2 мм подача составляет 0,05...0,2 мм на один проход. Если резьбу нарезать одновременно двумя режущими кромками, то образующаяся при этом стружка спутывается и ухудшает качество поверхности резьбы. Поэтому перед рабочим проходом резец следует смещать на 0,1...0,15 мм поочередно вправо или влево, используя перемещение верхнего суппорта, в результате чего обработка ведется только одной режущей кромкой. Число черновых проходов — 3...6, а чистовых — 3.

Шаг резьбы измеряют резьбовым шаблоном, представляющим собой пластину 2 (рисунок 23), на которой нанесены зубцы с шагом резьбы, обозначаемым на плоскости шаблона. Набор шаблонов для метрической или дюймовой резьбы скрепляется в кассету 1. Резьбовыми шаблонами определяют только шаг резьбы.

Рисунок 23– Резьбовой шаблон 1 – кассета; 2- пластина. Правильность выполненной на детали внутренней и наружной резьбы комплексно оценивают с помощью резьбовых калибров (рисунок 23). Резьбовые калибры разделяют на проходные, имеющие полный профиль резьбы и являющиеся как бы прототипом детали резьбового соединения, и непроходные, контролирующие только средний диаметр резьбы и имеющие укороченный профиль.

Рисунок 23– Резьбовые калибры а – предельная резьбовая роликовая скоба; б – проходное кольцо; в- резьбовой калибр; г - непроходное кольцо.

Рисунок 24– Измерение резьбовым микрометром Для измерения наружного, среднего, внутреннего диаметров и шага резьбы применяют резьбовые микрометры (рисунок 24). Резьбовой микрометр имеет в шпинделе и пятке посадочные отверстия, в которые устанавливают комплекты сменных вставок, соответствующие измеряемым элементам резьбы. Для удобства измерений резьбовой микрометр закрепляют в стойке, а затем настраивают по шаблону или эталону. Перед контролем проверяемые детали необходимо очистить от стружки и грязи. В процессе контроля следует осторожно обращаться с калибрами, чтобы на их рабочей резьбовой поверхности не появились забоины и царапины.

Список используемой литературы 1. Анурьев В.И. Справочник конструктора машиностроителя. В 3-х томах.– М.:Машиностроение, 2004. 2. Андреев Г.Н., Новиков В.Ю., Схиртладзе А.Г. Проектирование технологической оснастки машиностроительного производства: Учеб.пособие для машиностроит. Спец. Вузов, 2007. 3. Анухин, В. И. Допуски и посадки: Учебное пособие / В. И. Анухин. – Спб.: Изд. Дом, 2007. – 207 с. 4. Афонькин М.Г. Звягин В.Б. Производство заготовок в машиностроении.-М.: Политехника, 2007-384с. 5. Белкин И.М. Допуски и посадки. - М.: Машиностроение, 2002. 6. Иванов, И. С. Технология машиностроения: Учеб.пособие / И. С. Иванов. – М.: Инфра, 2009.- 192 с. 7. Косилова А.Г., Мещерякова Р.К. Справочник технолога – машиностроителя. Т 1. М.: Машиностроение, 2002 – 655. 8. Косилова А.Г., Мещерякова Р.К. Справочник технолога – машиностроителя. Т 2. М.: Машиностроение, 2002 – 495. 9. Марков, Н. Н. Нормирование точности в машиностроении / Н. Н. Марков, В. В. Осипов, М. Б. Шабалина. – М.: Высш. Школа, 2001. – 335 с. 10. Материаловединие и технология конструкционных материалов / Под ред. Арзамасцева, Уерепахина.– М.: Машиностроение, 2007. 11. Обработка металлов резанием: Справочник технолога / Под ред. А. А. Панова. – М.: Машиностроение, 2004.-784 с. 12. Соломенцева Ю.М. Проектирование автоматизированных участков и цехов.–М.: Высш. Школа,2002.-272с. 13. Черпаков, Б. И. Технологическая оснастка / Б. И. Черпаков. – М.: Машиностроение, 2003. – 200 с.

|

|||||||||

|

Последнее изменение этой страницы: 2016-07-14; просмотров: 671; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.217.108.11 (0.032 с.) |