Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Последовательность выполнения эскиза

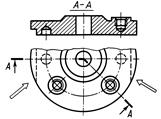

Внимательно осмотреть деталь, уяснить ее назначение, конструктивные особенности, выявить поверхности, которыми она будет соприкасаться с другими деталями при сборке изделия, частью которого она является и т.д. Нельзя упрощать конструкцию детали и опускать линейные уклоны, галтели, зенковки, смазочные канавки и т.п., в особенности фаски (рис. 12). Выявить из каких простейших геометрических тел состоит деталь и мысленно наметить ось (оси) симметрии детали. Наметить необходимое (минимальное) число изображений – видов, разрезов, сечений, которые в своей совокупности должны выявить форму детали с исчерпывающей полнотой. Главный вид должен давать наиболее полное представление о форме и размерах детали (ГОСТ 2.305-2008, п.1.3).

Выделить на листе соответствующую площадь в виде прямоугольника для каждого изображения; провести осевые линии. Нанести тонкими линиями линии видимого контура на видах и разрезах (разрезы не штриховать!), добавить полезные линии невидимого контура, позволяющие избежать построения дополнительного вида (рис. 13). Оси проекций и линии связи не проводить. Окружности больших радиусов допускается проводить циркулем тонкими линиями с последующей их обводкой. Построив все изображения и убедившись в их правильности, обвести линии контура, придав им толщину 0,8 – 1,0 мм; заштриховать разрезы. Нанести размерные и необходимые выносные линии, как бы мысленно изготовляя деталь. Никаких измерений при этом не проводить! Помнить, что минимальное расстояние между параллельными размерными линиями и между размерной и основной линией контура не должно быть менее 7 мм (рис. 14).

Рис. 12 Рис. 13 Рис. 14

Произвести обмер детали и вписать в эскиз размерные числа чертежным шрифтом 5 по ГОСТ 2.304-81. Обозначить резьбу, размеры проточек согласовать с ГОСТ 10549-80. О приемах обмера детали можно прочитать в любом учебнике по черчению или справочнике по машиностроительному черчению.

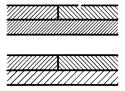

Заполнить основную надпись (наименование детали, обозначение эскиза и т. д.). Материал допускается указывать в элементарной форме: сталь, чугун, бронза и т. д. Следует отметить, что чем тщательнее будет выполнен эскиз детали, тем легче по нему составить аксонометрическое изображение детали. Вид аксонометрической проекции – ортогональная изометрическая или диметрическая – следует выбрать самостоятельно. Выполнить тонкими линиями сборочный чертеж. Количество изображений – видов, разрезов, сечений, выносных элементов и т. д. – должно быть достаточным, чтобы выявить устройство сборочной единицы, принцип ее работы, установить, какие составные части и в каких количествах входят в изделие и как соединяются они между собой (на резьбе, болтами, сваркой, пайкой, запрессовкой и т. д.). Компоновку чертежа полезно начать с разметки площадей (в виде прямоугольников), отводимых для каждого изображения, при этом надо предусмотреть места для нанесения размеров и соответствующих надписей. Основная надпись может быть расположена как вдоль короткой, так и вдоль длинной стороной формата. Построение следует вести одновременно на всех (или почти на всех) намеченных изображениях, увязывая их друг с другом. Сначала выбирается главное изображение, при этом учитывается рабочее положение изделия. Главное изображение должно дать наиболее полное представление об изделии, выявить основные взаимосвязи деталей. Обычно оно является фронтальным разрезом или соединением половины вида спереди с половиной фронтального разреза, если изделие имеет профильную плоскость симметрии. Изображения деталей на сборочном чертеже строятся на основе выполненных эскизов. Первой вычерчивается основная, базовая деталь, обычно корпус. Штриховка на разрезах одной и той же детали выполняется в одном и том же направлении и с одинаковыми расстояниями между линиями штриховки. В смежных сечениях штриховку выполнять так, как показано на рис. 15. Следует также правильно изображать резьбовые соединения. Так, на рис. 2 (см. прил. 3) резьба на корпусе закрывает частично резьбу на крышке. Валик 3, винт 7, гайка 8 и шайба 9, хотя через их оси и проходит фронтальная секущая плоскость, показаны согласно пункту 6.5 ГОСТ 2.305-2008 нерассеченными.

Рис. 15 Нанести номера позиций, пользуясь спецификацией; нанести размеры. При этом пользоваться указаниями, приведенными ниже. Заполнить основную надпись и выполнить надписи, располагаемые над ней (технические требования). Внимательно просмотреть чертеж и обвести его карандашом, придав линиям видимого контура толщину 0,8 – 1,0 мм, линиям невидимого контура, если таковые имеются – 0,4 – 0,5 мм, всем остальным – 0,25 - 0,3 мм. О нанесении номеров позиций. Правила нанесения номеров позиций на сборочных чертежах изложены в двух стандартах – ГОСТ 2.109-73 и ГОСТ 2.316-2008. Ниже приводятся наиболее существенные правила. 1. На сборочном чертеже составные части изделия нумеруют в соответствии с номерами позиций, указанными в спецификации этого изделия. Номера позиций указывают на полках линий-выносок, проводимых от изображений составных частей. 2. Номера позиций указывают на тех изображениях, на которых соответствующие составные части проецируются как видимые, как правило, на основных видах и заменяющих их разрезах. 3. Номера позиций располагают параллельно основной надписи чертежа вне контура изображений и группируют в колонку или строчку по возможности на одной линии. 4. Номера позиций наносят на чертеж, как правило, один раз. 5. Размер шрифта номеров позиций должен быть на один-два номера больше, чем размер шрифта, принятого для размерных чисел на том же чертеже (рекомендуется шрифт 7). 6. Линию-выноску от составных частей изделия проводят сплошной тонкой линией и заканчивают точкой, которую наносят на изображение данной составной части. У зачерненных или узких поверхностей точка заменяется стрелкой (см. поз. 9 и 10 на рис. 2, см. прил. 3). 7. Линии выноски не должны пересекаться между собой, быть не параллельными линиям штриховки (если линия-выноска проходит по заштрихованному полю) и не пересекать по возможности размерные линии и изображения составных частей, к которым не относится данная линия-выноска. 8. Линии-выноски допускается выполнять с одним изломом (см. поз. 3 на рис. 2, см. прил. 3). 9. Допускается делать общую линию выноску с вертикальным расположением номеров позиций для группы крепежных деталей, относящихся к одному и тому же месту крепления (рис. 16). 10. Полки линий-выносок проводят тонкой сплошной линией. О размерах на сборочном чертеже. Согласно ГОСТ 2.109-73, на сборочном чертеже наносят следующие справочные размеры: 1. Габаритные (см. размеры 65, 96, 150 на рис. 2, прил. 3). Если изделие имеет наружные перемещающиеся части, изменяющие ее габарит, то допускается их указывать в крайних или промежуточных положениях с соответствующими размерами. 2. Установочные, необходимые для установки изделия на месте работы (см. размеры 25, 40, 55 на рис. 2, прил. 3). 3. Присоединительные, характеризующие величины элементов, по которым будет осуществлено присоединение к изделию других изделий (размер М12 на рис. 2, см. прил. 3). К ним также относятся параметры зубчатых колес, служащих элементами внешней связи, и т.п. 4. Параметрические, характеризующие эксплуатационные показатели сборочной единицы, например диаметр проходного отверстия у задвижки или крана, определяющий их пропускную способность (размер Æ4 на рис. 2, см. прил. 3), диаметр отверстия под вал у подшипника, расстояние между крайними положениями губок тисков и т.п.

5. Разные полезные справочные размеры. Если на сборочном чертеже все размеры справочные, то над основной надписью делается запись: «Размеры для справок» (см. рис. 2, прил. 3); если кроме справочных сборочный чертеж содержит размеры, которые должны быть выполнены или проконтролированы по данному чертежу (рабочие размеры), то все справочные размеры отмечаются знаком «*», этот же знак перед указанной выше надписью. Об уплотнительных устройствах. В технике широко применяется так называемое сальниковое устройство, на изображение которого надо обратить особое внимание, поскольку такого рода уплотнительные устройства встречаются во многих изделиях (вентилях, задвижках, клапанах, насосах и т.п.). Их назначение – препятствовать просачиванию через зазоры между движущимися частями изделия жидкостей, паров и газов. Обычно сальниковое устройство состоит из втулки, мягкой набивки и накидной гайки. При затягивании накидной гайки втулка опускается и сжимает набивку. Конические поверхности втулки и крышки вентиля, между которыми находится набивка, при сжатии плотно прижимают ее к поверхности шпинделя, чем и обеспечивается достаточная герметичность соединения. Так как уплотнение набивки производится путем постепенного завинчивания накидной гайки, то сальниковое устройство, как правило, изображается при выдвинутом («исходном») положении втулки. Задвижки и вентиль изображают в закрытом положении, краны – в открытом.

|

|||||||

|

Последнее изменение этой страницы: 2016-08-01; просмотров: 337; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.191.102.112 (0.011 с.) |

Определить формат будущего эскиза. При выборе формата помнить о том, что кроме изображения детали должны быть нанесены размерные и выносные линии, а также о том, что формат должен быть заполнен примерно на 75 %. На формат нанести основную рамку и основную надпись. Все линии на эскизе выполняются от руки и без применения чертежных инструментов.

Определить формат будущего эскиза. При выборе формата помнить о том, что кроме изображения детали должны быть нанесены размерные и выносные линии, а также о том, что формат должен быть заполнен примерно на 75 %. На формат нанести основную рамку и основную надпись. Все линии на эскизе выполняются от руки и без применения чертежных инструментов.