Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Связи в производственном процессе

Информационное обеспечение производственного процесса Информация в производственном процессе – это средство, приводящее, поддерживающее и направляющее этот процесс. Технологическая информация всегда конкретна и наделена определенным смыслом. Технологическая информация есть указание о том, что, как, когда, с помощью чего надо сделать, или это сообщение о результатах совершенного действия, изменении первоначальных условий, сообщение каких-то данных и т.п. На этапе подготовки производства разрабатывают технологию изготовления машины и ее деталей, избирают или проектируют и изготовляют производственное оборудование, технологическую оснастку и инструменты, решают задачи планирования, организации производства и управления производственным процессом. На любом этапе при решении конкретных технологических и производственных задач ведут сбор, запрос, поиск, хранение, переработку, преобразование, передачу и использование информации. Информация, которой оперирует технолог, перерабатывается в решения о построении ТП изготовления изделий. Эти решения отображают и фиксируют в технологической документации. Информационная связь – это замкнутый контур, образуемый прямым и обратным потоками информации, охватывающий все действия над информацией, необходимые для решения производственной или технологической задачи. Производственный процесс нуждается в такой структуре информационных связей, при которой обеспечивались бы возможности его самонастройки и саморегулирования. Практически невозможно (переменная номенклатура изделий, приоритеты заказов, отклонения затрат времени, отказы оборудования и др.) ведение процесса по строгому расписанию. Поддержание непрерывности хода процесса с изменением ситуации достигается путем его корректирования. В обычном производстве процесс корректируют руководящие работники всех рангов, диспетчерская служба, в автоматизированном производстве - технические средства, которые осуществляют непрерывный анализ состояния производственного процесса и вырабатывают решения по устранению причин намечающихся или возникших сбоев. В построении информационных процессов для автоматизированных производств участвуют технологи, специалисты в области управления, автоматики, вычислительной техники, конструкторы и др. В задачи технологов входит выдача технических заданий на проектирование технологического оборудования и технологической оснастки, средств транспорта, складирования, инструментообеспечения и т.п.

Временные связи в ТП Компоненты временных связей Временные связи в производственном процессе возникают в виде соотношений между фондами времени, которыми располагают технологическое оборудование, рабочие, производственное подразделение (участок, цех и т.п.), и затратами времени на выполнение ТП изготовления изделий и отдельных операций. Время и себестоимость выполнения операции служит критерием, характеризующим целесообразность ее построения в условиях заданной производственной программы. Трудоемкость обработки - затраты времени на выполнение ТП (или его элементов) изготовления единицы продукции. Выраженная в человеко-часах она позволяет определить необходимое количество рабочих. Станкоемкость – количество станочного времени, затрачиваемое на выполнение ТП или его элементов. Единица измерения – станко-час. Станкоемкость служит для расчета числа станков, необходимого для выполнения одной или нескольких операций обработки. Производительность – количество продукции в штуках или других единицах, выпускаемой в единицу времени. Технически обоснованной нормой времени называется регламентированное время выполнения технологической операции в определенных организационно-технических условиях, наиболее благоприятных для данного производства. Технически обоснованные нормы времени позволяют установить расценки, определить производительность оборудования, осуществить календарное планирование и т.д. Техническая норма выработки – величина, обратная норме времени выполнения операции. Выражается числом изделий, изготавливаемых на операции в единицу времени. Методы установления норм времени: - на основе изучения фактических затрат рабочего времени наблюдением; - расчет по нормативам; - расчет по укрупненным типовым нормам.

Структура технически обоснованной Нормы времени Время, затрачиваемое на технологическую операцию изготовления единицы продукции, в общем случае складывается

где

n – количество единиц продукции (например деталей) в партии. Штучное время

где

К основному времени относится время, необходимое на изменение размеров, формы, состояния и других свойств заготовки в процессе обработки или изменение положения детали в процессе сборки. При обработке заготовок на станках основное время определяется расчетом для каждого перехода:

где L – расчетная длина перемещения инструмента или стола станка, мм;

i – число рабочих ходов данного перехода. Расчетная длина перемещения L вычисляется суммированием длины обрабатываемой поверхности, величины врезания Формула (6.3) является общей для станочных работ всех видов. Однако в зависимости от типа станка и конкретного вида работы могут быть свои особенности. К вспомогательному времени относится время, необходимое на установку (базирование и закрепление), снятие деталей, измерение и перемещение заготовок и деталей, подвод и отвод инструмента. Вспомогательное время находится суммированием времени на выполнение всех перечисленных вспомогательных переходов и приемов. Время на выполнение отдельных приемов находится по нормативам или определяется по фактическим затратам.

Вспомогательное время может быть перекрываемым или неперекрываемым. Перекрываемое время – время выполнения рабочим тех приемов, которые осуществляются в период автоматической работы оборудования. Это время в норму штучного времени не включается. Неперекрываемое время – норма времени выполнения рабочим приемов при остановленном оборудования и времени, затрачиваемого на машинно-ручные приемы. Сумма основного и вспомогательного времени называется оперативным временем Время технического обслуживания необходимо на поднастройку технологической системы, смену износившегося или сломанного инструмента и др. Время организационного обслуживания состоит из затрат времени на уход за рабочим местом – смазку и чистку оборудования, уборку рабочего места в конце смены, получение инструмента в течение смены и т.п. Время технического и организационного обслуживания определяется по нормативам в процентах от оперативного времени (до 4…8 %). Время перерывов отводится на отдых и личные нужды рабочего. Определяется в процентах от оперативного времени (для механических цехов около 2,5 %). Подготовительно-заключительное врем я затрачивается на действия, производимые рабочим один раз на всю партию изделий. В него входит ознакомление с чертежом и технологическими документами, время на подготовку рабочего места, оборудования, установку приспособления и инструмента, первоначальную настройку инструмента, время на получение задания и сдачу работы и т.п. Определяется по нормативам.

|

|||||||||

|

Последнее изменение этой страницы: 2016-08-01; просмотров: 758; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.134.81.206 (0.01 с.) |

из двух частей

из двух частей , (6.1)

, (6.1) - штучно-калькуляционное время (представляет собой трудоемкость изготовления детали на операции);

- штучно-калькуляционное время (представляет собой трудоемкость изготовления детали на операции); - штучное время изготовления единицы продукции;

- штучное время изготовления единицы продукции; - подготовительно-заключительное время, затрачиваемое на партию изготавливаемой продукции;

- подготовительно-заключительное время, затрачиваемое на партию изготавливаемой продукции; , (6.2)

, (6.2) - основное (технологическое) время;

- основное (технологическое) время; - вспомогательное время;

- вспомогательное время; - время технического обслуживания рабочих мест;

- время технического обслуживания рабочих мест; - время организационного обслуживания;

- время организационного обслуживания; - время перерывов в работе.

- время перерывов в работе. , (6.3)

, (6.3) - минутная подача, мм/мин;

- минутная подача, мм/мин; и перебега

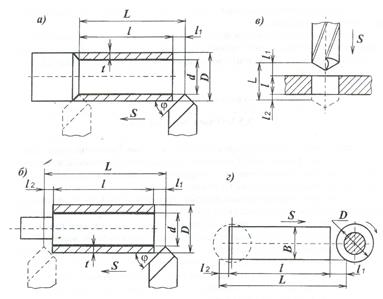

и перебега  инструмента. Расчетные схемы определения основного времени для некоторых методов приведены на рис. 6.1.

инструмента. Расчетные схемы определения основного времени для некоторых методов приведены на рис. 6.1.

.

.