Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

А.И. Болдырев В.П. СмоленцевСтр 1 из 22Следующая ⇒

А.И. Болдырев В.П. Смоленцев В.В. Бородкин

ОСНОВЫ ТЕХНОЛОГИИ МАШИНОСТРОЕНИЯ

Учебное пособие

Воронеж 2010 ГОУВПО «Воронежский государственный технический университет»

А.И. Болдырев В.П. Смоленцев В.В. Бородкин

ОСНОВЫ ТЕХНОЛОГИИ МАШИНОСТРОЕНИЯ

Утверждено Редакционно-издательским советом университета в качестве учебного пособия

УДК 621.9 (075.8)

Основы технологии машиностроения: Учеб. пособие / А.И. Болдырев, В.П. Смоленцев, В.В. Бородкин. Воронеж: ГОУВПО «Воронежский государственный технический университет, 2010. 192 с.

Рассмотрены основные положения технологии машиностроения. Освещены вопросы обеспечения точности и качества обработки, построения высокоэффективных и экономичных технологических процессов. Издание соответствует требованиям Государственного образовательного стандарта высшего профессионального образования по направлению 151000 «Конструкторско- технологическое обеспечение автоматизированных машиностроительных производств», специальности 151001 «Технология машиностроения», дисциплине «Основы технологии машиностроения». Учебное пособие предназначено для студентов всех форм обучения и может быть полезно аспирантам и специалистам в области технологии машиностроения. Учебное пособие подготовлено в электронном виде в текстовом редакторе MS Word XP и содержится в файле ОТМС.doc.

Табл. 4. Ил. 36. Библиограф.: 14 назв.

Рецензенты: кафедра автоматизации производственных процессов Воронежской государственной лесотехнической академии (зав. кафедрой д-р техн. наук, проф., засл. деят. науки и техники РФ В.С. Петровский);

канд. техн. наук, проф. В.М. Пачевский © Болдырев А.И., Смоленцев В.П., Бородкин В.В. © Оформление. ГОУВПО «Воро- нежский государственный техни-

ВВЕДЕНИЕ Технология машиностроения – это наука о методах и средствах изготовления и сборки машин. Технология машиностроения опирается на общенаучные, общеинженерные науки, тесно связана со специальными техническими дисциплинами, основанных на использовании современных приемов, способов обработки, оборудовании, инструментов и т.п., и является как бы результирующей дисциплиной, формирующей инженера, технолога машиностроительного производства.

Первые сведения о технологических приемах исходят из древности, но научные основы технологии машиностроения созданы в основном отечественными учеными И.А. Двигубским, И.А. Тиме, А.П. Гавриленко, А.П. Соколовским, А.И. Кашириным, В.М. Кованом, Б.С. Балакшиным, М.Е. Егоровым, В.С. Корсаковым и многими другими Основными направлениями в развитии технологии машиностроения на современном этапе являются: 1. Разработка технологичных конструкций изделий, их широкая унификация и стандартизация, в том числе по международным стандартам; 2. В связи с быстрой сменой изделий, необходимостью обеспечения их постоянной конкурентоспособности – сокращение всего цикла производства и особенно его технической и технологической подготовки за счет автоматизации проектирования, одновременной работы конструкторов и технологов, модернизации и реконструкции производства; 3. Широкое применение типовых и групповых технологических процессов, модульной технологии, увеличение на этой основе серийного производства, обеспечение его специализации и поточности, создание предпосылок автоматизации технологической подготовки производства; 4. Приближение формы заготовок к форме готовых деталей, использование безотходных и малоотходных технологий, прогрессивных материалов, в т.ч. неметаллов, экономии энергетических и других видов ресурсов; 5. Оптимизация выбора методов и способов обработки заготовок и сборки изделий. Использование принципиально новых технологических процессов: лазерных, электрофизических, электрохимических, плазменных и других методов, порошковой металлургии, вибротехнологии, нанотехнологии; 6. Использование средств технологического оснащения большой гибкости, производительности, точности станков с ЧПУ, ГПС, ГПМ, ОЦ, механотронных структур, роторных линий, специальных средств механизации и автоматизации и др. Применение оборудования и режущего инструмента, обеспечивающих повышение скоростей резания в 2…3 и даже десятки раз, проектирование этих средств на основе модулей, автоматизации управления точностью обработки, уменьшение и устранение ручного труда;

7. Разработка технологических процессов и на их основе организации производства и труда, обеспечивающих эффективное использование передовых средств технологического оснащения, а также безусловную безопасность, наименьшую утомляемость, наибольшую производительность труда. Должен всегда учитываться человеческий фактор, эффективно решаться социальные вопросы; 8. Эффективное решение вопросов экологии, охраны окружающей среды. Целью изучения дисциплины «Основы технологии машиностроения» является приобретение знаний и практических навыков по разработке высокоэффективных и экономичных технологических процессов обработки и сборки изделий машиностроения. После изучения основ технологии машиностроения студент способен разрабатывать технологические процессы обработки для различных типов производства при обеспечении заданного качества и точности изделий, размещать оборудование и решать организационно-технические задачи для реализации технологического процесса, осуществлять настройку и наладку металлорежущих станков, выполнять все необходимые технологические и технические расчеты, подтверждающие обоснованность выбранного варианта технологического процесса. Задачи дисциплины «Основы технологии машиностроения»: обеспечить высокое качество поверхностного слоя обрабатываемой детали (соответствующие техническим условиям геометрического и физико-механического состояния поверхностного слоя: микротвердость, волнистость, погрешности формы в продольном и поперечном направлениях, величина шероховатости и др.), а также обеспечить высокую точность обработки. ПОДГОТОВКА ПРОИЗВОДСТВА Общие положения Техническая подготовка производства включает: - конструкторскую подготовку; - технологическую подготовку; - календарное планирование производственного процесса. Конструкторская подготовка обеспечивает разработку конструкции изделий с созданием сборочных чертежей изделий, чертежей сборочных единиц и деталей, запускаемых в производство, с оформлением необходимой конструкторской документации. Предусматривается повышение уровня нормализации и стандартизации элементов изделия, улучшение технологичности конструкции, максимальное обеспечение преемственности и взаимозаменяемости агрегатов и узлов старой и новой моделей. Технологическая подготовка обеспечивает технологическую готовность предприятия к выпуску изделий заданного уровня качества при установленных сроках, объеме выпуска и затратах. Календарное планирование обеспечивает изготовление изделия в установленные сроки, в необходимых объемах выпуска и затратах. Комплекс работ по технологической подготовке производства (ТПП) регламентируется ГОСТ Р 50995.3.1-96 «Технологическое обеспечение создания продукции. Технологическая подготовка производства». ТПП при технологическом обеспечении взаимосвязано со стадиями жизненного цикла продукции, включающего четыре этапа: 1 этап. Выведение на рынок. Характеризуется медленным ростом сбыта и минимальными прибылями; 2 этап. Рост. Характеризуется быстрым ростом сбыта и увеличением прибыли. На этом этапе предприятия стремятся усовершенствовать изделия;

3 этап. Зрелость. В начале данного этапа – рост сбыта, в конце – замедление роста сбыта, прибыли стабилизируются; 4 этап. Упадок. Сбыт и прибыль сокращаются вплоть до убытков. Задача предприятия состоит в выявлении «стареющих» изделий и принятии решения о продолжении выпуска или о снятии его с производства. После принятия изделия к производству разрабатывается график подготовки производства и выпуска изделия с привлечение всех служб предприятий, имеющих к этому отношение (рис. 1.1) При разработке графика подготовки производства ведется взаимосвязанная работа подразделений в значительной мере параллельно с целью сокращения сроков. Оперативно вносятся необходимые изменения в конструкцию и технологию изготовления изделия. Отдельные подразделения в соответствии с общим графиком разрабатывают свои графики конкретных действий, которые включаются в общесетевой график. Для составления и контроля графиков используется вычислительная техника.

1.1.1. Технологическая подготовка производства ТПП включает: - проработку конструкции изделия на технологичность с привлечением службы маркетинга; - технологическое сопровождение разработки конструкции изделия; - проектирование технологических процессов сборки и изготовления деталей; при этом разрабатываются технические задания на проектирование специальной оснастки, средств механизации и автоматизации и др.; - проектирование и изготовление требуемой технологической оснастки; - приобретение недостающего и модернизацию существующего оборудования; - приобретение инструмента и других необходимых средств и материалов для выполнения технологических процессов (ТП);

- внедрение и отладку запроектированных ТП. ТПП предопределяет технический уровень производства, качественный уровень выпускаемой продукции, темпы развития производства. Ее трудоемкость от общего объема технической подготовки составляет 30…40 % – для мелкосерийного, 40…50 % – для серийного и 50…60 % – для массового производств. Мероприятия, обеспечивающие высокую эффективность ТПП, предусматривают применение прогрессивных ТП, стандартизованного технологического оборудования и технологической оснастки, средств автоматизации и механизации инженерно-технических и управленческих работ.

Сертификация продукции – это действие, удостоверяющее посредством сертификата, что изделие отвечает требованиям определенных стандартов или технических условий. Сертификация может быть обязательной и факультативной. Обязательной сертификации подлежит продукция, к которой предъявляются требования по безопасности и экологической совместимости. Сертификация продукции по эксплуатационным свойствам проводится по требованию потребителей или желанию производителя в коммерческих целях. Сертификация системы качества предприятия-изготовителя – это процедура установления ее соответствия требованиям международных стандартов ИСО серии 9000, а также подтверждения возможностей предприятия выпускать продукцию стабильного качества в соответствии с установленными показателями.

Структура ТП и его основные Характеристики Производственный процесс – совокупность всех действий людей и орудий труда, необходимых для изготовления или ремонта продукции (детали, сборочной единицы, комплекса, комплекта). Технологический процесс – часть производственного процесса, содержащая целенаправленные действия по изменению и (или) последующему определению предмета труда (изменение химических и физических свойств материала, форм, размеров, качества поверхности, внешнего вида и т.д.). Операция – законченная часть ТП, выполняемая на одном рабочем месте (или с использованием одной технологической системы). Установ – часть технологической операции, выполняемая при неизменном закреплении обрабатываемой заготовки или собираемой сборочной единицы. Позиция – фиксированное положение, занимаемое неизменно закрепленной заготовкой или собираемой сборочной единицей совместно с приспособлением относительно инструмента или неподвижной части оборудования для выполнения определенной части операции. Технологический переход – законченная часть технологической операции, выполняемая одними и теми же средствами технологического оснащения при постоянных технологических режимах и установке. Вспомогательный переход - законченная часть технологической операции, состоящая из действий человека и (или) оборудования, которые не сопровождаются изменением формы, размеров и шероховатости поверхности, но необходимы для выполнения технологического перехода. Рабочий ход - законченная часть технологического перехода, состоящая из однократного перемещения инструмента относительно заготовки, сопровождаемого изменением формы, размеров, качества поверхности и свойств заготовки. Вспомогательный ход - законченная часть технологического перехода, состоящая из однократного перемещения инструмента относительно заготовки, необходимая для выполнения рабочего хода. Прием – законченное действие рабочего. Характеристики ТП: - цикл технологической операции – интервал календарного времени от начала до конца периодически повторяющейся технологической операции независимо от числа одновременно изготавливаемых или ремонтируемых изделий;

- такт выпуска – интервал времени, через который периодически производится выпуск изделий определенного наименования, типоразмера и исполнения; - ритм выпуска – количество изделий определенного наименования, типоразмера и исполнения, выпускаемых в единицу времени; - норма времени – регламентируемое время выполнения некоторого объема работ в определенных производственных условиях одним или несколькими исполнителями соответствующей квалификации; - норма выработки – регламентируемое количество деталей, которое должно быть изготовлено в единицу времени; - штучное время – интервал времени, равный отношению цикла технологической операции к числу одновременно изготовляемых или ремонтируемых изделий или равный календарному времени сборочной операции; - технологическая себестоимость по всем операциям ТП (цеховая себестоимость), определяемая основной заработной платой производственных рабочих и суммой всех остальных цеховых расходов.

Проектирования 1. Принцип технологичности конструкции заключается в том, что при разработке конструкции детали учитываются как условия ее эксплуатации в машине, так и технологические требования при ее производстве. Критерии технологичности машины в целом: - отношение количества стандартных деталей к общему количеству; - наличие в машине унифицированных узлов; - преемственность конструкции; - возможность осуществления сборки машины из отдельных узлов; - соответствие применяемых методов изготовления заготовки условиям данного производства (выбор метода сборки должен производиться на основании расчета и анализа размерных цепей: при количестве звеньев не более 5 – метод max – min, более 5 – вероятностный метод); - конструкция детали должна обеспечивать возможность применения типовых и стандартных ТП ее изготовления. 2. Принцип деления обработки на стадии. Черновая обработка обеспечивает производительное удаление максимально возможного припуска. Чистовая обработка обеспечивает требуемую точность детали. Отделочная обработка обеспечивает получение требуемых свойств поверхностного слоя. 3. Принцип независимости обработки, требующий такого построения ТП, при котором исключается необходимость дополнительной обработки при сборке. 4. Принцип концентрации технологических операций, заключающийся в объединении простых операций в одну сложную на одном рабочем месте. 5. Принцип дифференциации операций, заключающийся в расчленении ТП на элементарные операции.

Вопросы для самопроверки 1. Что включает в себя техническая подготовка производства? 2. Назовите стадии жизненного цикла продукции. 3. Для чего разрабатывается график подготовки производства? 4. Что включает в себя ТПП? 5. Какая продукция подлежит обязательной сертификации? 6, Дайте определение сертификации системы качества предприятия-изготовителя. 7. Назовите виды ТКИ. 8. Какие факторы являются главными, определяющими требования к ТКИ? 9. Каким показателем при оценке ТКИ является материалоемкость изделия? 10. Какова цель отработки конструкции изделия на технологичность? 11. Назовите основные требования к ТКИ. 12. Какие основные технологические признаки присущи единичному производству? 13. Как определить количество деталей в партии? 14. Чему равен коэффициент закрепления операций в массовом производстве?

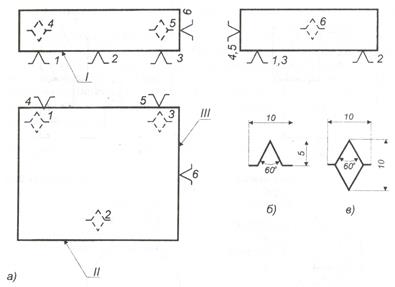

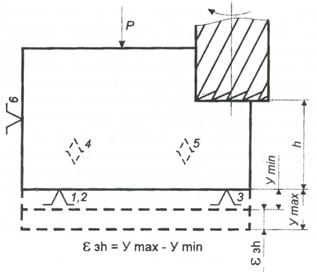

Рис. 1.3. Технологические схемы сборки: а – общей, б – узловой, в – обозначение составной части 15. Чем групповая форма организации производства отличается от поточной? 16. Как называется интервал времени, через который производится выпуск изделий? 17. Что является высшей формой развития автоматизированного производства? 18. Дайте определения производственному и технологическому процессам. 19. Чем «установ» отличается от «позиции»? 20. Как называется законченное действие рабочего? 21. Приведите основные характеристики ТП. 22. Назовите основные принципы технологического проектирования. 23. Дайте характеристику принципа технологичности конструкции. 24. Какие виды соединений применяются в машиностроении? 25. Чем поточная стационарная сборка отличается от непоточной подвижной сборки?? 26. Каковы требования к технологичности сборочных конструкций? 27. Назовите и дайте характеристику методам достижения точности замыкающего звена при сборке. 28. Что определяет технологическая схема сборки? ТОЧНОСТЬ ОБРАБОТКИ Базирование заготовок Погрешность установки – отклонение фактически достигнутого положения заготовки или изделия при установке от требуемого. Она состоит из погрешности базирования, погрешности положения заготовки и погрешности ее закрепления. Для правильной надежной установки и закрепления заготовки необходимо и достаточно устранить шесть степеней свободы ее возможного перемещения, т.е. наложить шесть двусторонних геометрических связей (рис. 2.3).

Базирование – придание заготовке или изделию требуемого положения относительно выбранной системы координат. База – поверхность или выполняющее ту же функцию сочетание поверхностей, ось, точка, принадлежащая заготовке или изделию и используемая при базировании. Комплект баз – совокупность трех баз, образующих систему координат заготовки или изделия (рис. 2.3). Базы подразделяются: 1. По назначению. Конструкторская база – база, используемая для определения положения детали или сборочной единицы в изделии. Основная конструкторская база – база, принадлежащая данной детали или сборочной единице и используемая для определения ее положения в изделии. Вспомогательная конструкторская база – база, принадлежащая данной детали или сборочной единице и используемая для определения положения присоединяемого к ним изделия. Технологическая база – база, используемая для определения положения заготовки или изделия в процессе изготовления и (или) ремонта. Измерительная база – база, используемая для определения относительного положения заготовки или изделия и средств измерения. 2. По лишаемым степеням свободы. Установочная база – база, лишающая заготовку или изделие трех степеней свободы – перемещения вдоль одной координатной оси и поворотов вокруг двух других осей – I (рис. 2.3). Направляющая база – база, лишающая заготовку или изделие двух степеней свободы – перемещения вдоль одной координатной оси и поворота вокруг другой оси – II (рис. 2.3). Опорная база – база, лишающая заготовку или изделие одной степени свободы – перемещения вдоль одной координатной оси или поворота вокруг оси – III (рис. 2.3). Двойная направляющая база – база, лишающая заготовку или изделие четырех степеней свободы – перемещения вдоль двух координатных осей и поворотов вокруг них. Двойная опорная база – база, лишающая заготовку или изделие двух степеней свободы – перемещений вдоль двух координатных осей. 3. По характеру проявления. Скрытая база – база заготовки или изделия в виде воображаемой плоскости, оси или точки. Явная база - база заготовки или изделия в виде реальной поверхности, разметочной риски или точки пересечения рисок. Схема базирования – схема расположения опорных точек на базах заготовки или изделия. Все опорные точки на схеме базирования изображают условными знаками (прил. П1) и нумеруют порядковыми номерами, начиная с базы, на которой располагается наибольшее количество опорных точек (рис. 2.4). Способы базирования заготовок: - установка на станках с ЧПУ с оценкой фактического положения заготовки (от базы измерения) и автоматической регулировкой положения инструмента; - выверка по необработанным и обработанным поверхностям; - выверка по разметке; - установка в приспособлении без выверки. Погрешность базирования

инструмента. Погрешность базирования равна сумме допусков на все звенья размерной цепи, соединяющей технологическую базу с измерительной (рис. 2.5). Погрешность закрепления Погрешность положения заготовки возникает вследствие неточного изготовления приспособления, износа его элементов и неточности его установки. Она является суммой векторных величин:

где

Погрешности

Правила выбора баз: 1. Поверхности должны быть ровные и чистые, без сварных швов, прибылей, литников и иметь достаточные размеры. 2. Если у заготовки все поверхности обрабатываются, то за базы следует принять поверхности с наименьшими припусками. 3. На первых операциях желательно принять за базирующие необрабатываемые в дальнейшем поверхности с

целью получения более правильного положения обработанных и необработанных поверхностей. 4. Заготовка должна удобно устанавливаться, подвергаться минимальным деформациям, время на установку должно быть наименьшим. 5. Повторная установка на черновую базу, как правило, не допускается. 6. В качестве технологических следует выбирать основные базы. 7. Следует соблюдать принцип единства баз. 8. Желательно измерительную базу использовать в качестве технологической. 9. Выбранные базы должны обеспечивать простую и надежную конструкцию приспособления, удобства установки, крепления и снятия заготовки. Для уменьшения погрешности установки необходимо: - выполнять правила выбора баз; - применять одинаковый по твердости материал заготовок (для настроечной партии); - соблюдать постоянство усилия зажима заготовки; - применять вместо шаровых опор – плоские или с большим радиусом закругления; - выбирать направление действия силы зажима против опоры или так, чтобы она не влияла на размер обработки; - применять приспособления-спутники; - повышать точность и жесткость приспособлений; - повышать точность выполнения размеров технологических баз, уменьшать их шероховатость, правильно назначать размеры на чертежах.

Технологической системы Погрешность от упругих отжатий Жесткость технологической системы j – способность системы оказывать сопротивление действию деформирующих ее сил:

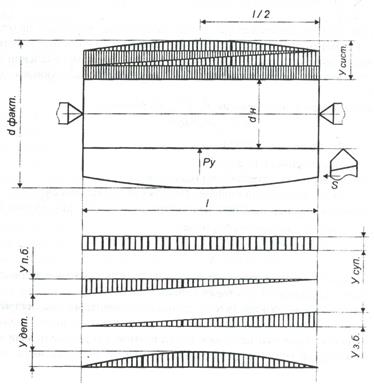

где у - смещение режущей кромки инструмента (величина деформации), измеряемое в том же направлении. Податливость При определении жесткости системы опытным или расчетным путем находят деформации ее звеньев, их податливости и последние складывают в соответствии со схемой обработки. При токарной обработке в центрах (рис. 2.7) деформация системы сложится из деформаций заготовки, суппорта и бабок:

Возникают погрешности размера и формы заготовки. При положении резца на расстоянии

где Е – модуль упругости материала заготовки; J – момент инерции сечения заготовки. Величина деформации заготовки зависит от схемы ее закрепления. При консольном закреплении в патроне токарного станка наибольшее ее отжатие имеет место на правом свободном конце:

где l – вылет детали. При поджатии заготовки в патроне задним центром отжатие значительно уменьшается:

Методы опытного определения жесткости: - статический; - динамический (производственный). Статическое определение жесткости производится на неработающем станке. Через определенные интервалы технологическая система нагружается силой

Динамический метод основан на использовании явления копирования в уменьшенном виде погрешностей геометрической формы исходной заготовки на обработанной заготовке. По степени этого копирования рассчитывается жесткость станка в динамических условиях:

где

Динамическая жесткость системы в каком-то сечении М при точении ступенчатой заготовки за один рабочий ход (рис. 2.9):

Метод прост, обладает высокой точностью, но не заменяет полностью статический метод, применяемый при контроле новых станков и отдельных узлов при их изготовлении. Для уменьшения погрешности от упругих деформаций необходимо: - выбирать станки, инструмент, оснастку достаточной жесткости;

- создавать предварительный натяг в технологической системе; - выравнивать жесткость технологической системы; - правильно устанавливать и закреплять заготовки; - при экономической целесообразности использовать системы автоматического регулирования для устранения упругих отжатий; - вести настройку станков с учетом упругих отжатий; - использовать станки, базовые детали которых изготовляются из материалов высокой и сверхвысокой жесткости; - выбирать наиболее рациональные режимы резания. Деформаций системы Нагрев деталей и узлов станка, приспособления, инструмента и заготовки приводит к их деформации и появлению погрешности обработки. Причины нагрева: - выделение тепла в процессе резания; - трение деталей и узлов станка (направляющие, подшипники, зубчатые колеса и др.); - внутренние источники тепла (электродвигатели, гидропривод, СОЖ и др.); - внешние источники тепла (солнечные лучи, отопление, соседнее оборудование и др.); - непостоянство температуры помещения. Тепловое состояние системы может быть стационарным и нестационарным. Стационарное состояние – тепловое равновесие, когда подвод и потери тепла одинаковы. Нестационарное состояние – состояние системы, когда имеет место нагрев или охлаждение ее звеньев. Нестационарное состояние имеет место от начала работы станка до его полного разогрева, т.е. теплового равновесия, после чего процесс обработки идет в условиях стационарного состояния. На образование погрешности обработки неоднозначное влияние оказывают тепловые деформации станка, заготовки, инструмента, приспособлений. Для каждой партии деталей оценку погрешности необходимо производить с учетом конкретных условий и особенностей изготовления. С целью уменьшения температурных деформаций и их влияния на точность обработки необходимо: - создавать выравнивание температуры технологической системы; - разогревать станок перед работой, не устраивать перерывов в работе, работать в условиях теплового равновесия; - применять СОЖ, правильно выбирать схему подвода СОЖ к зоне резания; - точные работы выполнять в термоконстантных помещениях; - не допускать нагревания станка от попадания солнечных лучей или других теплоносителей; - правильно выбирать режимы обработки; - измерение деталей производить после их охлаждения; - для изготовления базовых деталей станков и других элементов технологической системы использовать материалы с малым коэффициентом линейного расширения (синтегран и др.).

Напряжений в заготовке Остаточные напряжения возникают при: - неравномерном остывании заготовок при литье; - ковке и штамповке; - сварке; - механической обработке; - гальванопокрытиях. Особенно характерны внутренние напряжения для крупных, нежестких и тонкостенных заготовок. После снятия напряженных слоев металла при обработке происходит перераспределение остаточных напряжений до нового равновесного состояния. Перераспределение напряжений вызывает деформацию заготовок, приводящую к погрешности формы и относительного расположения поверхностей. Расчеты и определение погрешностей из-за остаточных напряжений весьма трудоемки, поэтому они проводятся лишь для ответственных и особо точных обработок. Остаточные напряжения и их влияние на точность деталей могут быть уменьшены следующими мерами: - выравниванием толщины стенок и температуры охлаждения заготовок (например, охлаждение вместе с печью); - естественным старением; - искусственным старением; - отжигом и отпуском поковок, штамповок и сварных заготовок; - дробеструйной обработкой заготовок; - применением виброобработки; - выбором рациональных способов и режимов обработки, последовательности и сочетания операций, переходов и рабочих ходов; - применением после предварительной и черновой обработок заготовок термообработки; - применением для изготовления ответственных деталей специальных искусственных материалов, не имеющих внутренних деформаций (синтегран и др.).

Механической обработки

|

|||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-08-01; просмотров: 327; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.119.172.146 (0.253 с.) |

Воронеж 2010

Воронеж 2010 ческий университет», 2010

ческий университет», 2010 .

. .

.

– это отклонение фактически достигнутого положения заготовки или изделия при базировании от требуемого или разность предельных расстояний измерительной базы относительно установленного на размер

– это отклонение фактически достигнутого положения заготовки или изделия при базировании от требуемого или разность предельных расстояний измерительной базы относительно установленного на размер

возникает вследствие смещения заготовки под действием зажимных сил из-за непостоянства силы закрепления, неодинаковой твердости заготовок, неровностей на поверхностях заготовки и на опорах приспособления. Она равна разности между предельными величинами смещения у измерительной базы по направлению выполняемого размера (рис. 2.6).

возникает вследствие смещения заготовки под действием зажимных сил из-за непостоянства силы закрепления, неодинаковой твердости заготовок, неровностей на поверхностях заготовки и на опорах приспособления. Она равна разности между предельными величинами смещения у измерительной базы по направлению выполняемого размера (рис. 2.6). (2.1)

(2.1) - погрешность изготовления;

- погрешность изготовления; - величина износа приспособления;

- величина износа приспособления; - неточность индексации (установки) приспособления.

- неточность индексации (установки) приспособления. являются векторными величинами, представляют собой поля рассеивания случайных величин и подчиняются закону нормального распределения. Тогда погрешность установки:

являются векторными величинами, представляют собой поля рассеивания случайных величин и подчиняются закону нормального распределения. Тогда погрешность установки: . (2.2)

. (2.2)

обусловлена изменением установленного взаимного расположения инструмента и заготовки вследствие упругого деформирования технологической системы. Величина упругих отжатий зависит от жесткости системы и сил резания.

обусловлена изменением установленного взаимного расположения инструмента и заготовки вследствие упругого деформирования технологической системы. Величина упругих отжатий зависит от жесткости системы и сил резания. . (2.3)

. (2.3) - радиальная составляющая силы резания, измеряемая в направлении, нормальном к обрабатываемой поверхности;

- радиальная составляющая силы резания, измеряемая в направлении, нормальном к обрабатываемой поверхности; - величина обратная жесткости.

- величина обратная жесткости. . (2.4)

. (2.4) от торца деформация системы посредине вала:

от торца деформация системы посредине вала: , (2.5)

, (2.5) - жесткости суппорта, передней и задней бабок;

- жесткости суппорта, передней и задней бабок; . (2.6)

. (2.6) . (2.7)

. (2.7) (рис. 2.8) и по достижении какого-то ее максимального значения (точка

(рис. 2.8) и по достижении какого-то ее максимального значения (точка  ) разгружается через те же интервалы и определяются значения величин деформаций. При этом наблюдается несовпадение нагрузочной и разгрузочной ветвей и остаточная деформация

) разгружается через те же интервалы и определяются значения величин деформаций. При этом наблюдается несовпадение нагрузочной и разгрузочной ветвей и остаточная деформация  . Площадь, ограниченная петлей гистерезиса, характеризует работу, затрачиваемую на деформацию и внутреннее трение в стыках системы. Жесткость отдельных звеньев станка определяется расчетным путем как тангенс угла наклона прямой, аппроксимирующей соответствующую нагрузочную ветвь. Метод требует специальной оснастки, трудоемких расчетов, недостаточно точен, т.к. не учитывает динамику при работе станка.

. Площадь, ограниченная петлей гистерезиса, характеризует работу, затрачиваемую на деформацию и внутреннее трение в стыках системы. Жесткость отдельных звеньев станка определяется расчетным путем как тангенс угла наклона прямой, аппроксимирующей соответствующую нагрузочную ветвь. Метод требует специальной оснастки, трудоемких расчетов, недостаточно точен, т.к. не учитывает динамику при работе станка.

, (2.8)

, (2.8) ;

; - коэффициент силы резания;

- коэффициент силы резания; -подача;

-подача; -исходная погрешность заготовки;

-исходная погрешность заготовки; - погрешность обработанной заготовки.

- погрешность обработанной заготовки.

. (2.9)

. (2.9)