Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Уровень жидкости рекомендуется проверять на холодном двигателе, так как при нагревании ее объем увеличивается и у прогретого двигателя уровень жидкости может значительно подняться.

При необходимости проверьте ареометром плотность охлаждающей жидкости. Для жидкости Тосол А-40 плотность должна быть 1,078–1,085 г/см3. Если уровень жидкости в бачке ниже нормы, а плотность выше нормы, то долейте дистиллированную воду. Если плотность нормальная – долейте жидкость той марки, которая находится в системе охлаждения. Если плотность жидкости в системе охлаждения ниже нормы, а автомобиль будет эксплуатироваться в холодное время года, то необходимо заменить охлаждающую жидкость.

Заправка системы охлаждения охлаждающей жидкостью Заправка производится при смене охлаждающей жидкости или после ремонта двигателя. Операции по заправке выполняйте в следующем порядке: · снимите пробку с расширительного бачка, откройте кран отопителя; · отсоедините шланг отопителя (верхний) от штуцера на кузове автомобиля; · залейте охлаждающую жидкость (10,7 л) через горловину расширительного бачка до появления течи из шланга и штуцера отопителя; · соедините шланг отопителя со штуцером и закройте расширительный бачок пробкой; · для удаления воздушных пробок запустите двигатель и дайте ему поработать на холостом ходу до температуры охлаждающей жидкости равной температуре открытия основного клапана термостата (80±2) ОС. При этом входной и выходной патрубки радиатора должны быть горячими. После остывания двигателя проверьте уровень охлаждающей жидкости. Если уровень ниже нормального, а в системе нет следов подтекания, то долейте жидкость.

Рис. 2-61. Схема проверки натяжения ремня привода насоса: 1 – шкив коленчатого вала; 2 – шкив водяного насоса; 3 – натяжной ролик; 4 – натяжная планка; 5 – болт; 6 – шкив генератора; 7 – ремень; 8 – гайка; 9 – поддерживающий ролик; 10 – шкив насоса гидроусилителя

Натяжение ремня проверяется его прогибом между шкивами генератора и насоса охлаждающей жидкости. При нормальном натяжении ремня прогиб h (рис. 2-61) под действием сосредоточенной нагрузки 75 Н (7,6 кгс) должен быть равен (12±1) мм. Регулировка натяжения ремня осуществляется поворотом болта 5 при ослабленных гайках 8. Поверните коленчатый вал на два оборота по часовой стрелке и проверьте натяжение ремня.

Не следует допускать чрезмерного натяжения ремня, чтобы не вызвать повышения нагрузок на подшипники генератора.

Насос охлаждающей жидкости

Рис. 2-62. Продольный разрез насоса охлаждающей жидкости: 1 – ступица шкива; 2 – валик; 3 – крышка; 4 – крыльчатка; 5 – корпус; 6 – упорное кольцо; 7 – сальник; 8 – стопорный винт подшипника; 9 – шкив; 10 – вентилятор; 11 – накладка; 12 –ступица вентилятора. Разборка. Для разборки насоса: · отсоедините корпус 5 (рис. 2-62) насоса от крышки 3; · закрепите крышку в тисках, используя прокладки, и снимите крыльчатку 2 (рис. 2-63) с валика съемником А.40026; · снимите ступицу 2 (рис. 2-64) шкива вентилятора с валика при помощи съемника А.40005/1/5; · выверните стопорный винт 8 (см. рис. 2-62) и выньте подшипник с валиком насоса. Усилие выпрессовки надо прикладывать к наружной обойме подшипника; · удалите сальник 7 из крышки 3 корпуса.

Рис. 2-63. Снятие крыльчатки: Рис. 2-64. Снятие ступицы шкива: 1 – съемник; 1 – крышка корпуса насоса; 2 – крыльчатка; 2 – ступица шкива. 3 – съемник А.40005/1/5.

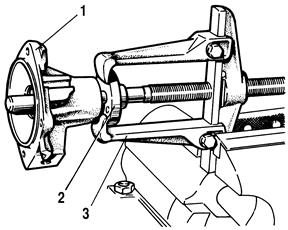

Контроль. Проверьте осевой зазор в подшипнике. Эту операцию надо делать обязательно, если отмечался значительный шум насоса. Зазор не должен превышать 0,13 мм при нагрузке 49 Н (5 кгс). При большем зазоре подшипник замените в сборе с валиком новыми. Сальник насоса и прокладку между насосом и блоком цилиндров при ремонте рекомендуется заменять новыми. Осмотрите корпус и крышку насоса, деформации или трещины не допускаются. Сборка. Сборку производите в следующем порядке: · установите оправкой сальник, не допуская перекоса, в крышку корпуса; · запрессуйте подшипник с валиком в крышку так, чтобы гнездо стопорного винта совпало с отверстием в крышке корпуса насоса. Усилие запрессовки должно действовать на наружное кольцо подшипника; · · напрессуйте с помощью приспособления А.60430 (рис. 2-65) на валик ступицу шкива, выдержав размер (84,4±0,1) мм. Если ступица изготовлена из металлокерамики, напрессовывайте только новую ступицу; · напрессуйте крыльчатку на валик с помощью приспособления А.60430, обеспечив размер (48–0,2) мм, показанный на рисунке 2-62. При этом между лопатками крыльчатки и корпусом насоса будет обеспечен необходимый зазор;

· соберите корпус насоса с крышкой, установив между ними прокладку. Рис. 2-65. Напрессовка крыльчатки на валик насоса приспособлением А.60430: 1 – опора; 2 – валик насоса; 3 – крышка корпуса насоса; 4 – стакан; 5 – установочный винт. Термостат У термостата следует проверять температуру начала открытия основного клапана и ход клапана.

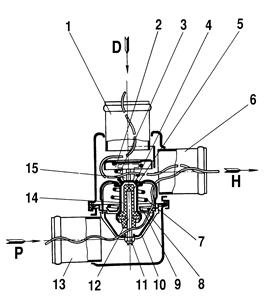

Рис. 2-66. Термостат: 1 – входной патрубок (от двигателя); 2 – перепускной клапан; 3 – пружина перепускного клапана; 4 – стакан; 5 – резиновая вставка; 6 – выходной патрубок; 7 – пружина основного клапана; 8 – седло основного клапана; 9 – основной клапан; 10 – держатель; 11 – регулировочная гайка; 12 – поршень; 13 – обойма; D – вход жидкости от двигателя; Р – вход жидкости от радиатора; Н – выход жидкости к насосу.

Для этого термостат установите на стенде БС-106-000, опустив в бак с водой или охлаждающей жидкостью. Снизу в основной клапан 9 (рис. 2-66) уприте кронштейн ножки индикатора. Начальная температура жидкости в баке должна быть 73–75°С. Температуру жидкости постепенно увеличивайте примерно на 1 ОС в минуту при постоянном перемешивании, чтобы она во всем объеме была одинаковой. За температуру начала открытия клапана принимается та, при которой ход основного клапана составит 0,1 мм. Термостат необходимо заменять, если температура начала открытия основного клапана не находится в пределах (80±2)°С или ход основного клапана менее 6,0 мм. Простейшая проверка термостата может быть осуществлена на ощупь непосредственно на автомобиле. После запуска холодного двигателя при исправном термостате нижний патрубок радиатора должен нагреваться, когда стрелка указателя температуры жидкости находится примерно на расстоянии 3–4 мм от красной зоны шкалы, что соответствует 80–85°С.

Радиатор Снятие с автомобиля. Чтобы снять радиатор с автомобиля: · слейте жидкость из радиатора и блока цилиндров через сливные пробки в левом бачке радиатора и блоке цилиндров; при этом откройте кран отопителя и удалите пробку с наливной горловины радиатора; · отсоедините от радиатора шланги; · открутите четыре болта и снимите кожуха 10; · снимите кожух двух электровентиляторов, открутив четыре болта и одну гайку; · отверните два болта крепления кронштейна 9 радиатора к кузову и выньте его из отсека двигателя. Проверка герметичности радиатора. Герметичность радиатора проверяется в ванне с водой. Заглушив патрубки радиатора, подведите к нему воздух под давлением 0,2 МПа (2 кгс/см2) и опустите в ванну с водой не менее, чем на 30 с. При этом не должно наблюдаться травления воздуха. При повреждениях или негерметичности радиатора произведите ремонт или замену его новым.

Ремонт радиатора. При повреждениях алюминиевых трубок разберите радиатор, рассверлите дефектные трубки с двух сторон сверлом диаметром 8,5 мм на глубину 25–30 мм. В дефектные трубки вставьте развальцованные с одного конца ремонтные трубки с внутренним диаметром 7,3 мм и толщиной стенки 0,5 мм. Затем на специальном стенде произведите продавливание трубок стальным дорном диаметром 7,5+0,05 мм по всей длине.

На стенде для расширения трубок произведите расширение ремонтных трубок одновременно с двух концов каждую. Соберите радиатор и проверьте его герметичность. 4. Система смазки Устройство системы смазки показано на рис. 2-67.

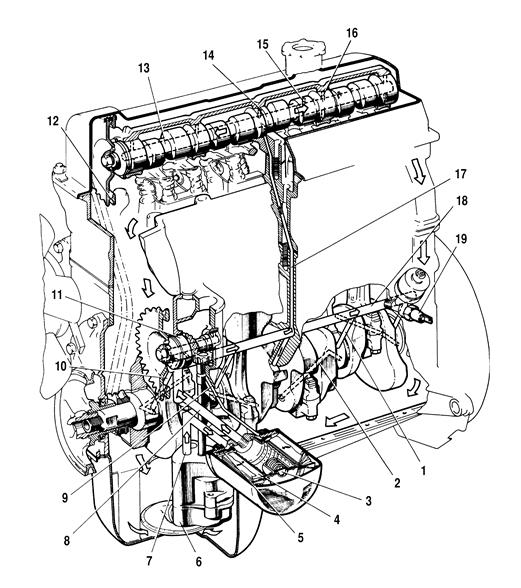

Рис. 2-67. Система смазки: 1 – канал подачи масла к коренному подшипнику; 2 – канал подачи масла от коренного подшипника к шатунному; 3 – перепускной клапан масляного фильтра; 4 – бумажный фильтрующий элемент; 5 – противодренажный клапан; 6 – масляный насос; 7 – канал подачи масла из насоса к фильтру; 8 – канал подачи масла из фильтра в масляную магистраль; 9 – канал подачи масла к шестерне привода насоса и распределителя зажигания; 10 – канал подачи масла к валику привода масляного насоса и распределителя зажигания; 11 – валик привода масляного насоса и распределителя зажигания; 12 – канал в ведомой звездочке для подачи масла к цепи; 13 – распределительный вал; 14 – кольцевая выточка на средней опорной шейке распределительного вала; 15 – канал в кулачке распределительного вала; 16 – канал в опорной шейке распределительного вала; 17 – вертикальный канал в блоке цилиндров для подачи масла к механизму газораспределения; 18 – масляная магистраль; 19 – датчик контрольной лампы давления масла. Замена масла Заменять масло необходимо на прогретом двигателе. Чтобы полностью слить масло, необходимо выждать не менее 10 мин после открытия сливного отверстия. Заменяя масло, следует заменить и масляный фильтр, который снимают с помощью приспособления А.60312 (см. рис. 2-8). При установке фильтр завертывайте вручную. Замену масла выполняйте в следующем порядке: · после остановки двигателя слейте отработавшее масло и, не снимая масляного фильтра, залейте промывочное масло до метки «MIN» на указателе уровня масла (2,9 л). В качестве промывочных масел можно использовать масла типа ВНИИНП-ФД, МСП-1 или МПТ-2М; · запустите двигатель и дайте ему поработать на этом масле 10 мин на малой частоте вращения коленчатого вала; · полностью слейте промывочное масло и снимите старый масляный фильтр; · поставьте новый фильтр и залейте масло, соответствующее сезону эксплуатации автомобиля.

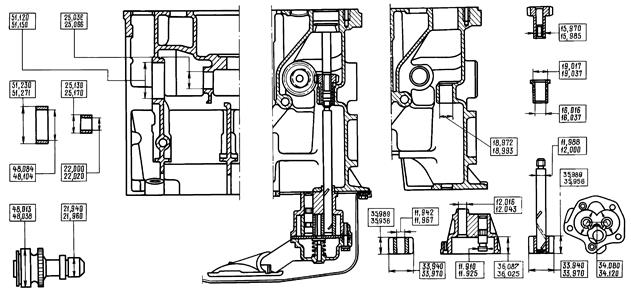

Масляный насос Основные размеры деталей насоса и его привода приведены на рис. 2-68.

Рис. 2-68. Основные размеры деталей масляного насоса и его привода Снятие и установка. Если необходим ремонт только масляного насоса, снимите двигатель с автомобиля (см. подраздел «Снятие и установка двигателя»), установите на поворотный стенд, слейте масло из картера, переверните двигатель и снимите картер. Затем отверните болты крепления масляного насоса и снимите его вместе с приемным патрубком.

Операции по установке масляного насоса на двигатель выполняйте в последовательности, обратной снятию. Разборка и сборка. Закрепите масляный насос в тисках осторожно, чтобы не повредить корпус, а затем: · выверните болты крепления и снимите приемный патрубок вместе с редукционным клапаном давления масла; · снимите крышку 3 (рис. 2-69) корпуса насоса и выньте из корпуса валик насоса с ведущей шестерней и ведомую шестерню. Для сборки осторожно закрепите корпус насоса в тисках и выполните следующие операции: · установите в корпус насоса ведущую шестерню с валиком, ведомую шестерню наденьте на ось в корпусе; · установите крышку насоса, редукционный клапан с пружиной и прикрепите приемный патрубок к корпусу насоса.

Рис. 2-69. Разборка масляного насоса: 1 – редукционный клапан; 2 – пружина клапана; 3 – крышка; 4 – корпус; 5 – валик.

|

||||||||

|

Последнее изменение этой страницы: 2016-07-11; просмотров: 277; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.188.10.246 (0.038 с.) |

Регулировка натяжения ремня привода насоса

Регулировка натяжения ремня привода насоса

заверните стопорный винт подшипника и зачеканьте контуры гнезда, чтобы винт не ослабевал;

заверните стопорный винт подшипника и зачеканьте контуры гнезда, чтобы винт не ослабевал;