Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Выбор типа привода конвейера

По способу передачи на ролики движущей силы различают роликовые конвейеры с групповым и индивидуальным приводом. При групповом приводе движущая сила передается на ролики продольным валом, приводными цепями, клиновым ремнем или лентой. На Рис. 14 показана схема привода с помощью продольного вала и конических передач, установленных на консольных концах валов роликов. Валы вращаются во внешних подшипниках.

Рис. 14 Схема привода с конической передачей

Плюсом такого типа привода является возможность передавать массивные тяжелые грузы, возможность реверса переключением двигателя или передаточного механизма. Из минусов можно выделить довольно большую сложность в обслуживании, настройке, необходимость в периодической подачи смазки. На Рис. 15 показана схема привода с помощью коротких приводных цепей, соединяющих каждая по два ролика, для чего на концах роликов насажены по две цепные звездочки. При использовании такого рода привода на конвейере можно подавать не слишком тяжелые грузы до 1000 кг при умеренных скоростях.

Рис. 15 Схема цепного привода конвейера

Из плюсов можно выделить простую настройку, монтаж, довольно редкое обслуживание. Шумная работа цепного механизма является его недостатком. На Рис. 16 изображен ролик, приводимый во вращение одной протянутой по длине конвейера (или по части длины) приводной цепью; от соскакивания со звездочек цепь удерживается расположенным сверху щитком. Обратная ветвь цепи движется скольжением по продольному желобку.

Рис. 16 Ролик, приводимый во вращение одной длинной цепью

Плюсом является простота в обслуживании. Из минусов стоит отметить шум во время работы конвейера образующегося из-за трения нижней части цепи о кожух, большую вероятность соскальзывания цепи. На Рис. 17 изображена схема привода роликового конвейера с помощью ленты. Лента расположена под рабочими роликами и прижимается к ним добавочными роликами. Такие же ролики служат для поддержания обратной ветви ленты.

Рис. 17 Схема привода конвейера с помощью ленты

У конвейеров данного типа преимуществом является плавная и бесшумная работа. К минусам стоит отнести сложность конструкции, возможные проскальзывания роликов, небольшую несущую способность.

На основе анализа достоинств и недостатков выше перечисленных типов приводов подающих конвейеров был сделан выбор в пользу второго варианта (привод с помощью коротких приводных цепей, Рис. 15). Обоснование данного выбора является его простота конструкции, удобство облуживания, изготовлении и долгий срок службы, что было доказано использованием данного привода на старом подающем рольганге.

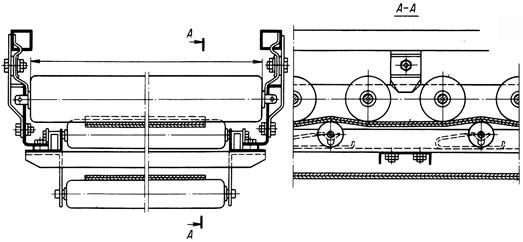

Окончательный вывод о принятых конструктивных решениях В результате анализа патентов, выпускаемых на рынок приводных рольгангов, а также рекомендации по проектированию и расчетам рольгангов представленной в литературе приняты следующие конструкции узлов модернизированного рольганга: 1. Для подачи листовых заготовок, наравне с трубными, предлагается отказаться от центрирующих колец на роликах, сделать их гладкими (Рис. 18).

Рис. 18 Подающий приводной ролик

2. Чтобы обеспечить центрирование подаваемого материала, предлагается установить по бокам конвейера прижимные центрирующие ролики на линейных направляющих. Регулирование положения ролика будет осуществляться при помощи затяжки винтов, что упрощает конструкцию (Рис. 19).

Рис. 19 Прижимной ролик

3.

Рис. 20 Рольганг, вид сбоку

Расчет на прочность Рабочим органом рольганга являются ролики, поэтому нагрузки, действующие на рольганг, рассматриваются применительно к роликам. Нагружение всех остальных деталей и узлов рольганга (подшипники роликов, шестерни и зубчатые колесо раздаточного редуктора, подшипника редуктора, валы редуктора, муфты и т.п.) могут быть получены по установленным нагрузкам на ролики. Основным режимом работы рабочего рольганга (по занимаемому времени) является транспортировка проката. Для этого режима нагрузка на ролики будет определяться массой трубного проката и его длиной. Нагрузка на один ролик обратно пропорциональна числу роликов, которые одновременно соприкасаются с подаваемым материалом. При транспортировке слитка считается, что его масса воспринимается 5-ю роликами. Но на практике некоторое число роликов непосредственно не соприкасаются с раскатом в виде его неровности, поэтому допускают, что в контакте с раскатом находятся 70% общего числа роликов. Т.к. максимальная подаваемая масса проката будет составлять 4000 кг можно предполагать, что нагрузка на один ролик будет составлять:

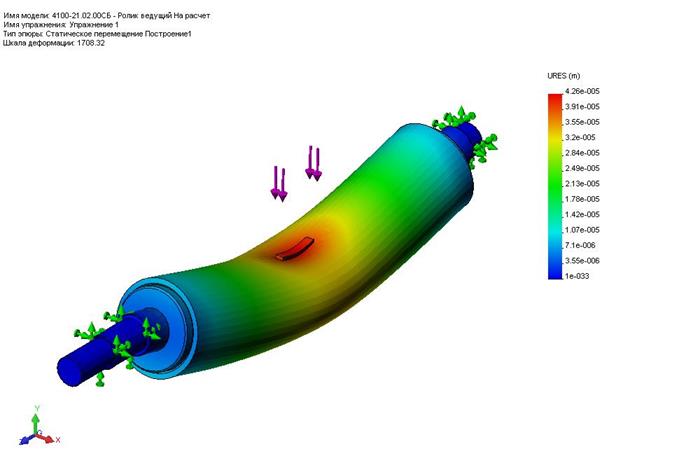

С полученными данными рассчитаем ролик в системе Simulation, на основе твердотельной модели, построенной в системе SolidWorks. Вид твердотельной модели упора представлен на Рис. 21. Геометрия модели была выбрана в соответствии особенностям всей конструкции в целом. Материалом служит Сталь 20 ГОСТ 5632-72.

Рис. 21 Вид твердотельной модели ролика

Simulation - мощный и простой в использовании программный комплекс для проведения инженерных расчетов. Созданный для нужд аэрокосмической промышленности, Simulation позволяет решать любые инженерные задачи. Simulation имеет широкий спектр специализированных решателей, позволяющих провести анализ большинства встречающихся задач для деталей и сборок: § Линейный статический анализ § Определение собственных форм и частот § Расчет критических сил и форм потери устойчивости § Тепловой анализ § Совместный термостатический анализ § Расчет сборок с использованием контактных элементов § Нелинейные расчеты § Оптимизация конструкции § Расчет электромагнитных задач § Определение долговечности конструкции § Расчет течения жидкостей и газов

Схема нагружения ролика представлена на Рис. 22.

Рис. 22 Схема нагружения ролика

В соответствии с положением ролика в рольганге и с прилагаемыми к нему нагрузками, была сформирована модель нагружения. В качестве элементов ограничивающих перемещение ролика в пространстве взяты места под подшипники (Рис. 22, позиция 1) с двух сторон от ролика (полностью зафиксировано в пространстве). Нагрузкой является давление, распределенное по всей поверхности площадки, специально сделанной для расчета ролика, являясь как бы пятном контакта ролика от лежащей на ней трубы (Рис. 22, позиция 2), и равняющееся – 1150 кг. Эпюры результатов расчета показаны на Рис. 23 по Рис. 26.

Рис. 23 Эпюра напряжений

Деформации в ролике под действием заданных нагрузок крайне малы, поэтому для наглядности был также применен коэффициент масштабирования в графическом представлении результата. На Рис. 23 можно увидеть распределение напряжение в ролике под действием нагрузки в 1150 кг.

Рис. 24 Эпюра перемещения

Так как самое большое перемещение в упоре под действием нагрузок не превышает 0,05 мм, то для наглядного представления о перемещениях был использован коэффициент масштабирования в графическом представлении результата.

Рис. 25 Эпюра распределения запаса прочности

Данная эпюра представляет наибольший интерес, так как она определяет наименьший во всей конструкции коэффициент запаса прочности, что позволяет судить о надежности конструкции. Из эпюры, представленной на Рис. 25 видно, что наименьший коэффициент запаса прочности составляет 4,78, что говорит о довольно хорошей надежности конструкции ролика.

Расчет коэффициент запаса прочности велся по максимальным напряжениям.

Рис. 26 Эпюра усилия сжатия

На Рис. 26 видно, что максимальные напряжения не превышают предела текучести Стали 20 (300 МПа), т.е. не будет происходить необратимых деформации при работе ролика.

На основе полученных данных можно утверждать, что ролик данной конструкции будет работать в штатном режиме при приложении максимальной нагрузки, т.е. 1150 кг.

Расчет привода конвейера Исходные данные для расчета На конвейере происходит подача листового (2500х500х40 мм) и трубного (Ø 400 мм) проката. Конвейер имеет 5 стальных роликов Ø 110 мм и длиной 503 мм. Звездочки цепной передачи имеют 12 зубьев. Диаметр опорных цапф роликов d=40 мм. Одновременно на конвейере может находиться только одна плита, либо труба. § Макс. скорость – § Макс. допустимое ускорение – § Наружный диаметр роликов – § Внутренний диаметр роликов – § Диаметр звездочек – § Максимально допустимая масса –

Рис. 27 Расположение цепей

Расчет параметров двигателя Сила сопротивления качению: сила сопротивления рассчитывается также, как и для привода транспортного устройства.

Где,

Статистическая мощность КПД цепной передачи

При этом необходимая статистическая мощность двигателя при КПД редуктора

|

|||||||

|

Последнее изменение этой страницы: 2016-06-29; просмотров: 847; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.133.109.30 (0.027 с.) |

Для уменьшения габаритов конвейера предлагается убрать выступающие элементы (двигатель и редуктор) под роликовое полотно. Передачу крутящего момента осуществить цепной передачей (Рис. 20).

Для уменьшения габаритов конвейера предлагается убрать выступающие элементы (двигатель и редуктор) под роликовое полотно. Передачу крутящего момента осуществить цепной передачей (Рис. 20).

(1)

(1) - сила сопротивления качению;

- сила сопротивления качению; - коэффициент трения в подшипниках (для подшипников качения

- коэффициент трения в подшипниках (для подшипников качения  );

); - трение качения (для пары сталь/сталь

- трение качения (для пары сталь/сталь  );

); - коэффициент трения обода и реборды колеса (

- коэффициент трения обода и реборды колеса ( ).

). (2)

(2) для каждого полностью охваченного элемента. Как видно из расположения цепи в нашем случае имеется 5 полностью охваченных звездочек. Таким образом, с учетом числа обхватов = 5 получаем КПД цепной передачи:

для каждого полностью охваченного элемента. Как видно из расположения цепи в нашем случае имеется 5 полностью охваченных звездочек. Таким образом, с учетом числа обхватов = 5 получаем КПД цепной передачи: (3)

(3) :

: (4)

(4)