Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Машины для измельчения древесины

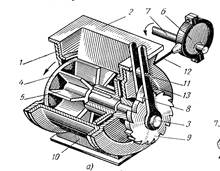

Основным наполнителем в производстве изделий из древесных пластиков является измельченная в стружку древесина. Для получения древесностружечных изделий древесину измельчают двумя основными способами (ударный и резания). Для ударного измельчения применяются молотковые дробилки и рубильные машины. По виду рабочего органа рубильные машины подразделяются на два основных типа - дисковые и барабанные. В зависимости от принципа действия рубильные машины могут быть с прерывистой и непрерывной рубкой. Вид А

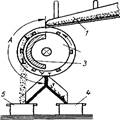

Дисковая рубильная машина Наибольшее распространение получили дисковые рубильные машины непрерывного резания. Диск 1 с укрепленными на его торцовой поверхности ножами 2 закреплен на валу 3. На станине 4 установлена загрузочная воронка 5 с наклонным лотком, по которому подается материал. Отрубленные ножами куски древесины проходят через прорези в диске, заключенном в кожух 6, и, попадая в зону действия бил 7, дополнительно измельчаются, а затем выбрасываются вниз на транспортер. Производительность дисковых рубильных машин определяется по формуле: V = (к× а× z× w× s)/ (sin α) где к - коэффициент загрузки машины; в зимних условиях к = 0,07ч-0,10, в летних условиях к = 0,12-^0,15; а - выпуск ножа над диском в м (обычно а составляет 0,010—0,015 м); z -число ножей на диске машины; w - угловая скорость диска в рад/сек; α - угол наклона питающего лотка к плоскости диска; s - площадь поперечного сечения питающего лотка.

Машины для сортировки и очистки сырья

Грохоты и электромагнитные сепараторы

При обработке сырья, применяемого для изготовления пластических масс, во многих случаях необходимо разделять материалы на фракции (сортировать их) по крупности частиц. В соответствии с производственными требованиями и свойствами перерабатываемых материалов применяются следующие способы сортировки: механическая (грохочение), воздушная (сепарация), гидравлическая (классификация) и электромагнитная сепарация. Грохоты в зависимости от формы решета или сита подразделяются на: 1- плоские, с горизонтальным или наклонным расположением сит, 2- барабанные, в которых сито имеет форму цилиндра или многогранной усеченной пирамиды;

В зависимости от характера движения: 1- на качающиеся, 2- вращающиеся, 3- вибрационные, которые, в свою очередь, подразделяются на: а) гирационные, б) инерционные, в) электромагнитные, г) ударного действия. В настоящее время наибольшее распространение получили плоские вибрационные грохоты вследствие высокой производительности. На рисунке показан гирационный (эксцентриковый) грохот, широко применяемый для сортировки сухих материалов.

Электромагнитная сортировка

Во многих случаях во избежание поломок деталей обрабатывающих машин, а также ухудшения качества получаемой продукции сырье подвергается электромагнитной сортировке (сепарации). Принцип магнитной сортировки заключается в том, что материал пропускается через зону с сильным магнитным полем. При этом материалы, обладающие магнитными свойствами, притягиваются к магниту и затем отводятся, в то время как материалы, не обладающие магнитными свойствами или имеющие весьма слабую магнитную восприимчивость, не подвергаются действию электромагнита. Все существующие электромагнитные сепараторы можно классифицировать:

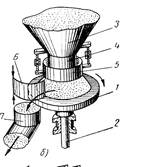

б) по конструкции — шкивного или барабанного типов; в) по принципу действия — электромагнитные и индукционные. На рисунке представлена принципиальная схема действия сухих электромагнитных сепараторов.

Материал подается лотковым питателем 1 на вращающийся барабан 2, в котором установлена неподвижная магнитная система 5. Магнитное поле, создаваемое электромагнитом, охватывает участок А. В зоне магнитного поля все ферромагнитные включения, притягиваясь к наружной поверхности барабана, проходят вместе с ним до нижней границы магнитного поля. Пройдя границу поля, указанные частицы под действием сил тяжести отделяются от барабана и отводятся в специальный бункер 4; очищенный же от ферромагнитных включений материал поступает в бункер 5. Воздушная сортировка применяется главным образом для разделения на фракции тонкоразмолотых материалов в тех случаях, когда использование грохотов нецелесообразно вследствие малой их производительности и быстрого износа сетки. Особенно эффективно использовать воздушную сепарацию при помоле материалов с параллельной их подсушкой. При этом нагретый воздух выполняет функции транспортирующего и сушильного агента.

Классификация сушилок

1 - в зависимости от давления в рабочем пространстве: атмосферные и вакуумные; 2 - в зависимости от цикличности процесса: периодического и непрерывного действия; 3 - в зависимости от подвода тепла к высушиваемому материалу: конвективные и контактные; 4 - в зависимости от типа сушильного агента: воздушные, газовые и паровые, 5 - в зависимости от движения теплоносителя по отношению к высушиваемому материалу: прямоточные, противоточные и перекрестные; 6 - в зависимости от конструкций: барабанные, гребковые, туннельные, шахтные, вальцовые, ленточные, распылительные, турбинные, вибрационные, роторные и комбинированные.

Дозаторы В производстве пластических масс дозирование исходных материалов является одной из основных технологических операций. Дозаторы применяются для сыпучих и жидких материалов. По конструкции дозаторы подразделяются: 1 – объемные: секторный, дисковый, винтовой. 2 – весовые, по конструкции: периодического и непрерывного действия.

Типы объемных дозаторов

Состоит из корпуса 1, приемной воронки 2, в корпусе на валу 3 закреплен секторный барабан 4 с лопастями 5. Дозатор приводится в движение от электродвигателя через эксцентриковый механизм 6, сидящий на валу 7. Из бункера материал поступает в секторы, образованные лопастями и торцевыми стенками барабана. При вращении барабана материал перемещается вместе с ним и высыпается из секторов через течку 10. Скорость вращения барабана (и количество подаваемого материала) регулируется пальцем 11.

|

|||||||

|

Последнее изменение этой страницы: 2016-06-28; просмотров: 302; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 13.59.9.236 (0.011 с.) |

В неподвижной горизонтальной раме1 смонтированы вибрирующая рама 2 и вал 3. Рама2 и 1соединены при помощи пружинных амортизаторов 4. Сита 5 крепятся к боковым стенкам вибрирующей рамы. К боковым косынкам 6 вибрирующей рамы 2 прикреплены два корпуса 7,8 роликовых подшипников, надетых на эксцентриковую часть вала 3, установленного в роликовых подшипниках 9,10. Эксцентриковая часть вала закрыта трубой 11(защищает от загрязнений), которая приварена к корпусам подшипников 7 и 8. На вал насажены два маховика 12 с передвижными противовесами 13. Эксцентриковый вал приводится от электродвигателя через шкив 14 клиноременной передачи. При вращении эксцентрикового вала вибрирующая рама получает круговые движения, которые направлены навстречу потоку материала, что способствует лучшей его сортировке.

В неподвижной горизонтальной раме1 смонтированы вибрирующая рама 2 и вал 3. Рама2 и 1соединены при помощи пружинных амортизаторов 4. Сита 5 крепятся к боковым стенкам вибрирующей рамы. К боковым косынкам 6 вибрирующей рамы 2 прикреплены два корпуса 7,8 роликовых подшипников, надетых на эксцентриковую часть вала 3, установленного в роликовых подшипниках 9,10. Эксцентриковая часть вала закрыта трубой 11(защищает от загрязнений), которая приварена к корпусам подшипников 7 и 8. На вал насажены два маховика 12 с передвижными противовесами 13. Эксцентриковый вал приводится от электродвигателя через шкив 14 клиноременной передачи. При вращении эксцентрикового вала вибрирующая рама получает круговые движения, которые направлены навстречу потоку материала, что способствует лучшей его сортировке. а) по технологическим признакам — на сухие и мокрые;

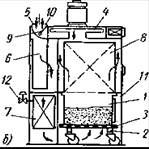

а) по технологическим признакам — на сухие и мокрые; Камерная сушилка. Для сушки порошкообразных материалов (полистирол, нейлон и др.) непосредственно перед их переработкой в изделия применяются камерные сушилки. Устройство и принцип работы: контейнер1 с материалом устанавливается в камере сушилки на тележке 2. В камеру через перфорированное дно 3 контейнера вентилятором 4 засасывается воздух. который поступает через патрубок 5, пройдя предварительно фильтр 6 и калорифер 7. Нагретый воздух, пройдя через слой материала, очищается в фильтре 8, далее через заслонку 9 и люк 10 выбрасывается в атмосферу. Вагонетка с высушенным продуктом выгружается через откидную боковую стенку 11. Температура воздуха в калорифере регулируется клапаном 12.

Камерная сушилка. Для сушки порошкообразных материалов (полистирол, нейлон и др.) непосредственно перед их переработкой в изделия применяются камерные сушилки. Устройство и принцип работы: контейнер1 с материалом устанавливается в камере сушилки на тележке 2. В камеру через перфорированное дно 3 контейнера вентилятором 4 засасывается воздух. который поступает через патрубок 5, пройдя предварительно фильтр 6 и калорифер 7. Нагретый воздух, пройдя через слой материала, очищается в фильтре 8, далее через заслонку 9 и люк 10 выбрасывается в атмосферу. Вагонетка с высушенным продуктом выгружается через откидную боковую стенку 11. Температура воздуха в калорифере регулируется клапаном 12. Гребковая сушилка. Гребковая вакуумная сушилка применяется при производстве поливилбутираля. Представляет собой цилиндрический корпус 1, в котором вращается вал 2 с лопастями 3. Вал вращается от электродвигателя 5, через редуктор 6. Влажный материал через люк 7 загружается, а сухой продукт через люк 8 разгружается, с помощью винтового затвора 9.

Гребковая сушилка. Гребковая вакуумная сушилка применяется при производстве поливилбутираля. Представляет собой цилиндрический корпус 1, в котором вращается вал 2 с лопастями 3. Вал вращается от электродвигателя 5, через редуктор 6. Влажный материал через люк 7 загружается, а сухой продукт через люк 8 разгружается, с помощью винтового затвора 9. Вибрационная сушилка. Для непрерывной сушки сыпучих материалов. Сырой материал загружают через питатель 1 на верхний металлический лист 2, установленный на вибрирующей раме 3, приводимый в движение вибраторами 4. Под действием вибрации материал передвигается по наклонному листу, пересыпается на следующий лист в противоположном направлении. Нагретый воздух (в калорифере 6) нагнетается в камеру вентилятором 5. Сухой продукт выгружается через патрубок 7. Влажный воздух выбрасывается через патрубок 9.

Вибрационная сушилка. Для непрерывной сушки сыпучих материалов. Сырой материал загружают через питатель 1 на верхний металлический лист 2, установленный на вибрирующей раме 3, приводимый в движение вибраторами 4. Под действием вибрации материал передвигается по наклонному листу, пересыпается на следующий лист в противоположном направлении. Нагретый воздух (в калорифере 6) нагнетается в камеру вентилятором 5. Сухой продукт выгружается через патрубок 7. Влажный воздух выбрасывается через патрубок 9. 1 – Секторный (для сыпучих материалов)

1 – Секторный (для сыпучих материалов) 2 – Дисковый (тарельчатый), для равномерной подачи сыпучих материалов. Питатель состоит из диска 1, установленного на валу 2, который получает движение от привода, установленного на станине питателя. Над питателем расположен бункер 3, патрубок 4 которого входит во втулку 5. Материал поступает на диск 1 под углом естественного откоса. Над вращающимся диском установлен скребок 6, сбрасывающий материал в патрубок 7.

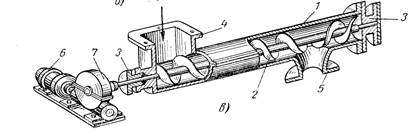

2 – Дисковый (тарельчатый), для равномерной подачи сыпучих материалов. Питатель состоит из диска 1, установленного на валу 2, который получает движение от привода, установленного на станине питателя. Над питателем расположен бункер 3, патрубок 4 которого входит во втулку 5. Материал поступает на диск 1 под углом естественного откоса. Над вращающимся диском установлен скребок 6, сбрасывающий материал в патрубок 7. 3 – Винтовой – для одновременной транспортировки и подачи порошкообразных материалов. Питатель состоит из цилиндра 1, в котором расположен винт 2, вращающийся в подшипниках 3. Материал в питатель поступает через патрубок 4, транспортируется по цилиндру и выгружается через патрубок 5. Питатель приводится в движение от электродвигателя 6 через редуктор 7.

3 – Винтовой – для одновременной транспортировки и подачи порошкообразных материалов. Питатель состоит из цилиндра 1, в котором расположен винт 2, вращающийся в подшипниках 3. Материал в питатель поступает через патрубок 4, транспортируется по цилиндру и выгружается через патрубок 5. Питатель приводится в движение от электродвигателя 6 через редуктор 7. Тема 2.2. Смесители

Тема 2.2. Смесители