Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Проектирование машиностроительных цехов и заводов.Стр 1 из 10Следующая ⇒

Проектирование машиностроительных цехов и заводов. Учение о проектировании машиностроительных заводов за сравнительно короткий срок прошло путь от простой систематизации заводского опыта до создания научной дисциплины. Первые научные положения по технологическому проектированию заводов имеются в трудах проф. Тимме И.А. (1836 – 1896), дальнейшее развитие они получили в трудах проф. Гаврилина (1861 – 1914). Настоятельная необходимость в создании научной дисциплины «Проектирование машиностроительных цехов и заводов» возникла в годы первых пятилеток (в период индустриализации и коллективизации). За эти годы было построено более 1500 заводов, в т.ч. промышленные гиганты (ГАЗ, ЗиЛ, ХТЗ, ВТЗ, ГПЗ-1 и др.). Поэтому научное проектирование предприятий и создание научных основ для такого проектирования стало одной из актуальнейших задач в процессе индустриализации. Поэтому советские ученые разработали научно-обоснованную методику проектирования машиностроительных заводов. И с начала 30-х годов в учебные планы ВУЗов по специальности «Технология машиностроения» был включен курс «Основы проектирования механических и сборочных цехов». В рамках плановой экономики в СССР были проведены следующие мероприятия, целью которых была координация усилий разработчиков и общее руководство промышленным строительством. - создан Госстрой СССР (1950 г.) – отвечающий за проведение единой технической политики в области строительства; - в 1959 г. создана сеть отраслевых проектных институтов, на которые были возложены задачи обеспечения единой технической политики в проектировании объектов отраслей нар. хозяйства. Они издают нормативные акты, составляют методические материалы, обобщают опыт строительства и создают типовые проекты предприятий для своих отраслей. В условиях рыночной экономики данная дисциплина также не потеряла своей актуальности. Достижение максимальной эффективности машиностроительного производства, возможность выпуска конкурентно-способной продукции, гибкое реагирование на рыночную конъюнктуру невозможны без рационального подхода к проектированию предприятий. Достижение максимальной эффективности во многом зависит от рационального выбора: - состава цехов (подразделений);

- номенклатуры оборудования; - организации транспортного и энергетического хозяйства предприятия. Кроме того, обеспечение экологической безопасности производства и соответствия ТП нормам техники безопасности также во многом закладывается на стадии проектирования предприятия. Основные стадии проектирования промышленного предприятия. Первичным документом, на основании которого ведется дальнейшая подробная разработка рабочих чертежей зданий и сооружений является генеральный план. Опр: Генеральным планом завода называется чертеж, на котором нанесено расположение всех его зданий и сооружений, рельсовых и безрельсовых дорого, подземных и наземных сетей, увязанных с рельефом и благоустройством территории. Состав цехов предприятия может быть определен исходя из следующего производственного деления заводов: 1 вид – машиностроительные заводы с полным производственным циклом, включающим все этапы изготовления машины; такие заводы имеют все три основные группы цехов – заготовительные, обрабатывающие и сборочные. 2 вид – машиностроительные заводы, выпускающие только заготовки для различных деталей машин, т.е. отливки, поковки, штамповки, которыми они снабжают другие машиностроительные заводы. Основные цеха – крупные литейные и кузнечные, кроме того в ряде случаев на таких предприятиях производится предварительная мех. обработка (обдирка) для выявления поверхностных дефектов, а также для снижения объема транспортируемого металла. 3 вид – заводы производящие механическую обработку заготовок, полученных с других предприятий и сборку машин, а также заводы, производящие только сборку машин из деталей, узлов и агрегатов, полученных с других заводов («отверточная сборка» - часто применяется при начале продвижения продукции на новом рынке). В состав таких заводов входят обрабатывающие (механические) и сборочные цехи, во втором случае – только сборочные. Выбор вида завода осуществляется на основе анализа различных экономических факторов, таких как: - расположение источников сырья и энергоносителей; - развитие транспортной инфраструктуры (ж/д, авто, речного и морского транспорта);

- наличие рабочей силы и возможностей ее привлечения; - удаленность от основных рынков сбыта; - наличие свободных земельных ресурсов. Проектирование механических цехов. Классификация механических цехов. При классификации механических цехов учитывают следующие признаки, которые существенно влияют на структуру цеха: 1. Тип (характер) производства. 2. Характер конструкции и вес изделия (4 класса цехов); 3. Размер цеха (по условному количеству металлорежущих станков). Классификация по типу производства. Для каждого типа производства характерны свои особенности ТП и форма организации производства.

Единичное производство: (характерно для тяжелого машиностроения, судостроения, химического машиностроения, ремонтных и инструментальных цехов). - Изделия изготовляются в малых количествах, с небольшой повторяемостью или вообще без повторяемости; - Используются универсальные станки, оснастка и инструмент. Серийное производство: (самый распространенный тип производства) - Изготовление деталей производится партиями. В зависимости от типоразмера детали и размера партий выделяют мелко- средне- и крупносерийное производство. В серийном производстве ТП разделен на отдельные операции, закрепленные за определенными станками. - Применяется самое разнообразное оборудование от универсального до специализированного и агрегатных станков. Массовое производство – дальнейшее развитие серийного способа производства (наиболее совершенная организация производственного процесса). Изготовление изделий происходит путем непрерывного выполнения на рабочих местах одних и тех же постоянно повторяющихся операций. Классификация цехов по характеру конструкции и весу изделий. I класс – изделия с черным весом до 100 кг. - металлорежущие станки для часовой промышленности и инструментального производства; - нормальный металлорежущий и измерительный инструмент; - подшипники качения; - спец. приборы; II класс – изделия с черным весом до 2 т. - металлорежущие и деревообрабатывающие станки; - двигатели, дизели, компрессоры; - сельскохозяйственные машины, электродвигатели средней мощности. III класс – изделия с черным весом до 15 т (изделия тяжелого машиностроения): - тяжелые металлорежущие и деревообрабатывающие станки; - кузнечные молоты, прессы; - водяные и паровые турбины; - дорожные машины; IV класс – изделия особо тяжелого машиностроения (черный вес более 15 тонн). Классификация по количеству металлорежущих станков.

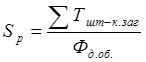

Фонды рабочего времени В процессе проектирования машиностроительных заводов различают календарный, номинальный и действительный фонды времени работы оборудования и рабочих. Календарный годовой фонд времени: 24 ´ 365 = 8760 часов

Номинальный годовой фонд времени работы (41 рабочий час в неделю): - Рабочих Фкр = 2070 часов - Оборудования: 1 сменная работа – 2070 час; 2-х сменная – 4140 часов; 3-х сменная – 6210 часов; Действительный годовой фонд времени: состоит из номинального фонда времени за исключением неизбежных потнрь (отпуска, болезни, декретные отпуска и т.д.) 15 дней отпуска Фдр = 1860 часов; 18 дней отпуска Фдр = 1840 часов; 24 дня отпуска Фдр = 1820 часов. Действительный фонд рабочего времени оборудования, включая потери от простоя оборудования в планово-предупредительном ремонте (3 – 4 %) и составляет (4029 – 4015 часов) для обычного оборудования; и 3904 (6% потерь) – для уникального оборудования. В серийном производстве запуск и выпуск готовой продукции происходит партиями:

где F – число рабочих дней в году (254 дня). а – число дней на которое необходимо иметь запас деталей. Планировка оборудования и рабочих мест в цехе. Определение размера площади цеха. Планировка оборудования. Состав производственных отделений и участков механических цехов определяется характером изготовляемых изделий, тех. процессом, объемом и организацией производства. В поточно-массовом производстве, например в автотракторном, цех называется по наименованию выпускаемого узла или агрегата. Например, цех двигателей имеет участки: «Блок цилиндров», «Коленчатые и кулачковые валы», «Шатуны» и т.п. Участок разбивается на станочные линии по наименованию деталей, например участок «Блок цилиндров» имеет линии «Блок», «Направляющие втулки клапана», «Крышки коренных подшипников» и т.д. В серийном производстве механический цех разбивается на участки (или пролеты) по размерам деталей (участок крупных деталей, участок мелких деталей, участок средних деталей) или по характеру и типу деталей (участок валов, участок зубчатых колес и т.д.) Пролетом называется часть здания, ограниченная в продольном направлении двумя параллельными рядами колонн. Металлорежущие станки участков и линий механического цеха располагают в цехе одним из двух способов: - по типам оборудования; - в порядке технологических операций. По типам оборудования – этот способ характерен для единичного, мелкосерийного и отдельных деталей серийного производства. Создаются участки станков: токарных, фрезерных, шлифовальных. Последовательность расположения подобных участков однородных станков на площади цеха определяется последовательностью обработки большинства типовых деталей.

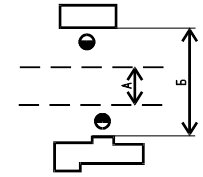

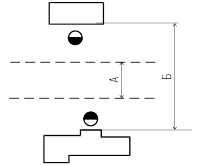

Так по ходу технологического процесса обработки деталей типа шкив, муфта, фланцы, диски, зубчатые колеса, втулки и т.д. располагаются участки станков в следующей последовательности: 1. Токарные станки 2. Фрезерные 3. Строгальные 4. Радиально и вертикально-сверлильные 5. Шлифовальные (круглошлифовальные). При обработке плоскостных деталей (плита, рама, станина и т.п.) последовательность расположения оборудования будет следующая: 1. Разметочные плиты, 2. Продольно-строгальные, 3. Продольно-фрезерные, 4. Расточные, 5. Сверлильные, 6. Плоскошлифовальные. При размещении станков необходимо стремиться к достижению прямоточности производства и к наилучшему использованию подкрановых площадей. Мелкие станки располагают на площадях, не обслуживаемых кранами. По порядку технологических операций – этот способ характерен для цехов серийного и массового производства. Станки располагаются в соответствии с технологическими операциями для обработки одноименных или нескольких разноименных деталей, имеющих схожий порядок операций. В мелкосерийном и среднесерийном производстве каждая группа станков выполняет обрпботку нескольких деталей, имеющих аналогичный порядок операций, т.к. загрузить полностью все станки линии одной деталью не всегда возможно. Необходимо предусматривать кратчайшие пути движения каждой детали, не допускать обратных, кольцевых или петлеобразных движений, создающих встречные потоки или затрудняющих транспортирование. Основные принципы при размещении станков: 1. Участки, занятые станками, должны быть по возможности наиболее короткими. В машиностроении длина участка составляет 40 – 80 м. 2. Станки вдоль участка могут располагаться в 2, 3 и более рядов. При расположении станков в 2 ряда между ними оставляется проход (проезд) для транспорта. При трехрядном расположении станков может быть два или один проход. В последнем случае продольный проход образуется между одинарныи и сдвоенным рядами станков. Для подхода к станкам сдвоенного ряда (станки расположены друг к другу тыльными сторонами), расположенным у колонн, между станками оставляют поперечные проходы. При 4-х рядном расположении устраивают 2 прохода: у колонн станки располагают в один ряд, а сдвоенный ряд – посередине (см. рис. 3). 3.

Станки могут располагаться по отношению к проезду вдоль поперек и под углом (рис. 4). При поперечном расположении станков затрудняется их обслуживание, т.к. нужно предусматривать поперечные проезды. Загрузочная сторона прутковых станков должна быть обращена к проезду, у остальных же станков сторона с приводом обращена к стене или колоннам. Для лучшего использования площади револьверные станки, автоматы, протяжные, расточные, продольно-фрезерные и продольно-шлифовальные располагают под углом. 4. В поточных линиях станки также могут устанавливаться в один или в два ряда. В последнем случае деталь в процессе обработки переходит с одного ряда на другой. В поточных линиях с применением рольгангов или других конвейеров станки могут устанавливаться относительно них параллельно, перпендикулярно, а также могут быть встроены в линию.

5. Расстояние между станками, а также между станками и элементами зданий для различных вариантов расположения оборудования, а также ширина проездов в зависимости от различных видов транспорта регламентирована нормами технологического проектирования. Табл. 8 Нормы расстояний между станками и от станков до стен и колонн.

Иллюстрации к табл. ___ приведены на рис. 5.

7. Ширина магистральных проездов. Табл. 9.

8. Ширина проездов при различном транспорте (габариты груза до 800 – 1500 мм). Табл. 10

При вычерчивании габаритов станка принимается его контур по крайним выступающим частям, причем в габарит входят крайние положения движущихся частей станка. Каждому типу станка дается условное графическое изображение в М 1:100 или 1:200. Заготовительное отделение. Служит для разрезки отрезки, центровки, правки и обдирки прутковых материалов. Может быть совмещено со складом материалов и заготовок и является частью его хозяйства или же для крупных предприятий может быть самостоятельным. Оборудование – отрезные станки, дисковые пилы, приводные ножовки, центровальные и фрезерно-центровальные станки, правильные, обдирочные станки, прессы для правки и др. Определение потребного количества оборудования производится на основании разработанного тех. процесса на заготовительные операции:

Удельная площадь обычно составляет 25 – 30 м2. Площадь считается:

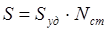

Заточное отделение. С целью улучшения качества заточки режущего инструмента заточка выполняется централизованно. Основное оборудование – заточные станки. Точный расчет заточных станков как правило не производится из-за большой трудоемкости расчетов и отсутствия полных исходных данных. Потребное количество заточных станков общего назначения в среднем составляет 4 – 6% от количества станков, обслуживаемых заточкой. После заточки часто применяют доводку режущего инструмента с целью улучшения качества отделки и повышения производительности. Особое значение имеет доводка для твердых сплавов, т.к. они обладают большой твердостью и хрупкостью. После доводки выкрашивание в значительной степени устраняется. Доводка производится на специальных станках, количество которых принимается равным приблизительно ½ количества заточных станков, на которых затачивается инструмент, подлежащий доводке. Удельная производственная площадь заточного отделения составляет 8 – 10 м2, а уд. общая площадь этого отделения – 10 – 12 м2 на 1 станок. Во вспомогательную площадь этого отделения входят: 1) площадь для хранения чертежей перетачиваемого инструмента; 2) площадь для хранения абразивных кругов и приспособлений к станкам заточного отделения. Заточное отделение следует располагать смежно с инструментальным складом. Кол-во рабочих – 1,7 – 2 чел. на один заточной станок при работе в 2 смены. Складские помещения. Планировка оборудования в цехе. Планировка цеха – это план расположения производственного, подъемно-транспортного и др. оборудования, инженерных сетей, рабочих мест, проездов, проходов и др. Разработка планировок является наиболее ответственным и сложным этапом проектирования, когда одновременно должны быть решены вопросы технологии, экономики, организации производства, техники безопасности, выбора транспортных средств, механизации и автоматизации производства, НОТ и производственной эстетики. При разработке планировки должны учитываться следующие основные требования: 1. Оборудование в цехе должно размещаться в соответствии с принятой формой организации технологических процессов. Необходимо стремиться к расположению производственного оборудования в последовательности технологического процесса, контроля и сдачи изделий или деталей. 2. Расположение оборудования, проходов и проездов должно гарантировать удобство и безопасность работы, возможность монтажа и демонтажа, ремонта оборудования; удобство подачи заготовок и инструмента; удобство уборки отходов. 3. Планировка должна быть увязана с применяемыми подъемно-транспортными средствами. 4. В планировках должны быть предусмотрены кратчайшие пути перемещения заготовок, деталей, узлов в процессе производства, исключающие возвратные движения. Грузопотоки должны не пересекаться между собой, а также не пересекать и не перекрывать основные проезды, проходы и дороги, предназначенные для движения людей. 5. На планировке вычерчивается все оборудование и все устройства, относящиеся к рабочему месту, а именно: - металлорежущие станки, автоматические линии и другое производственное оборудование; - место расположения рабочего места у станка во время работы; - верстаки, рабочие столы, подставки; - места у станков для обработанных деталей, заготовок и материалов; - транспортные устройства, относящиеся к рабочему месту (наклонные скаты, склизы и т.д.); - площадки для контроля и временного хранения деталей; - места для мастеров; - все виды оборудования нумеруются сквозной нумерацией слева направо сверху вниз. - нумерация подъемно-транспортного оборудования дается после технологического и продолжает нумерацию последнего; - производственный инвентарь (плиты разметочные, верстаки, столы, стеллажи) изображаются на плане по контуру габарита с простановкой внутри контура условных обозначений; - к плану прилагается спецификация; - обозначаются наименования отделений, участков, вспомогательных помещений. 6. При разработке планировки должна быть рационально использована не только площадь, но и весь объем цеха. Высота здания используется для размещения подвесных транспортных устройств, инженерных коммуникаций, размещения механизированных складов. 7. План цеха выполняется в масштабе 1:100. Для больших цехов (С > 250 станков) его можно выполнять в М 1:200. 8. В строительной части изображаются: - колонны с осями и обозначением № колонны (горизонтальные разбивочные оси здания обозначают снизу вверх по оси ординат заглавными буквами русского алфавита; вертикальные оси нумеруют слева направо арабскими цифрами). - наружние и внутренне стены (капитальные и легкие), а также перегородки; окна, ворота, двери. - на плане даются все необходимые размеры: Ú ширина пролета, шаг колонн, общая ширина цеха, общая длина пролетов и всего цеха, ширина поперечных и продольных проходов и проездов; Ú длина и ширина каждого вспомогательного помещения; Ú тоннели, каналы, люки и др. проемы в полах; Ú привязка оборудования. 9. Все станки, автоматические линии и др. оборудование, складские и контрольные площадки, грузоподъемные и транспортные устройства, изображенные на плане, обозначаются порядковыми номерами и вносятся в спецификацию. Организация рабочего места. Рабочее место – это первичное звено производства от качества работы которого зависят результаты деятельности всего завода. Задачей организации рабочего места является создание такой конструкции оснастки и такого расположения оборудования, заготовок, готовых деталей, при которых отсутствуют лишние и нерациональные движения и приемы (повороты, нагибания, приседания и т.д.), максимально сокращаются расстояния перемещения рабочего. Схема организации рабочего места должна соответствовать характеру производства. В условиях единичного производства выполнение на рабочем месте большого числа разнообразных операций требует наличия всевозможных инструментов, приспособлений, а отсюда и соответствующего инвентаря для его хранения и расположения. При переходе к серийному производству и специализации производственных участков число операций, выполняемых на рабочем месте, сокращается, начинается применение специализированного инструмента и приспособлений и соответственно меняется планировка и оснащение рабочего места.

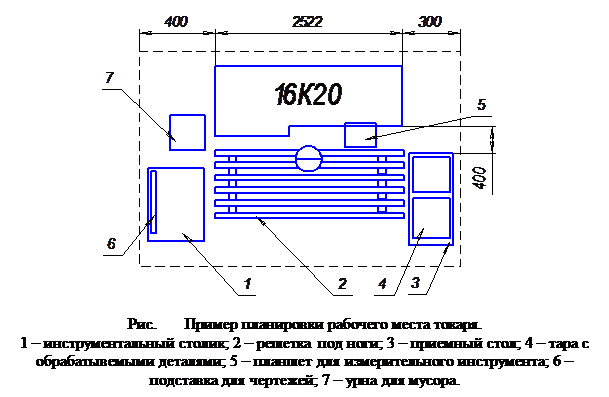

При многостаночной работе планировка рабочего места должна обеспечивать наиболее удобное для рабочего расположение органов управления всех обслуживаемых станков и минимальную затрату времени на переходы от одного станка к другому. Варианты рационального расположения станков при их обслуживании одним рабочим:

Планировка оборудования и рабочих мест сборочного цеха.

Расположение участков сборки должно соответствовать последовательности прохождения деталей и узлов по стадиям сборки. В соответствии с этим участки сборки должны располагаться в следующем порядке: Слесарная обработка деталей, если она предусматривается сборка механизмов, общая сборка машины, испытания, окраска. Сборка узлов и изделий высокой точности выделяется в изолированных термоконстантных отделениях. В том случае, когда узловая и общая сборка производится в одном цехе или отделении, направление потоков сборки отдельных узлов располагают, как правило, перпендикулярно линии общей сборки машины с тем, чтобы конечная операция сборки узла совершалась вблизи места установки его на линии сборки. Окрасочные и сушильные камеры могут располагаться как в линии общей сборки, так и в линиях узловой сборки. Планировка сборочного цеха. При планировке отделений, участков и рабочих мест сборки должно быть предусмотрено следующее оборудование: - верстаки, столы; - сборочные автоматы и полуавтоматы; - стенды; -

рельсовые и безрельсовые тележки, конвейеры, наземные рельсовые пути, автоматические и полуавтоматические сборочные станки и линии, а также другое необходимое в конкретных условиях оборудование. Следует также предусмотреть места расположения сборщиков и возможность их перемещения. Ширина пролетов сборочных цехов принимается в зависимости от габаритных размеров собираемых машин, оборудования и площадей рабочих мест и других условий. Таблица

Расстояние между колоннами в продольном направлении (шаг колонн) 6, 9 и 12 м. Длина пролета определяется также, как и для механического цеха, т.е. суммой размеров (по длине), считая по его оси, последовательно расположенных производственных и вспомогательных отделений, проходов и других участков цеха. Длина пролета должна быть кратна размеру шага колонн. Высота сборочных цехов (от пола до головки подкранового рельса) при наличии мостовых кранов должна быть не менее 6,15 м; при отсутствии мостовых кранов высота не менее 6 м.

Табл. Нормы расстояний между сборочными столами и между верстаками.

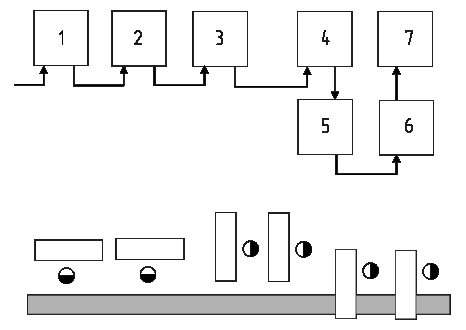

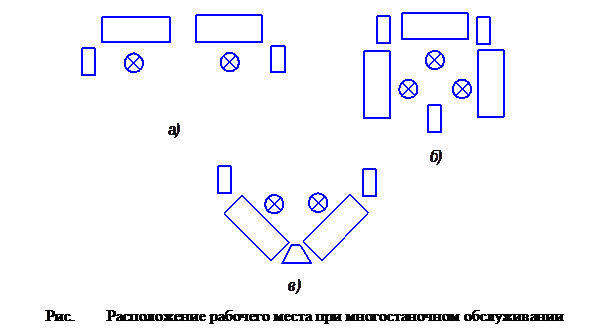

Компоновка сборочного цеха. Сборочный цех располагается обычно в одном здании с механическим цехом, реже – в отдельном здании. Наиболее рационально расположение цехов в одном здании; в этом случае уменьшается пробег деталей, быстрее осуществляется подача деталей к сборочным местам, упрощается и удешевляется транспорт. Кроме того, в этом случае возможно объединение промежуточных и других складов, обслуживающих помещений; облегчается и ускоряется взаимосвязь между обоими цехами. Наикратчайший пробег детали после обработки будет в том случае, если место окончательной операции механической обработки примыкает к сборочному конвейеру в той его позиции, где эта деталь ставится в собираемый агрегат или машину. Этому расположению отвечает такая компоновка механического и сборочного цехов, когда сборочный цех расположен в пролете, перпендикулярном пролетам механического цеха. Пример такой компоновки приведен на рис. ______. Испытательные отделения. Испытания узлов, агрегатов и изделий в целом является конечной операцией узловой и общей сборки машин; при этом испытания являются не только проверкой качества самой сборки, но и выполнения всего производственного процесса изготовления данных изделий. Испытания машин по назначению и длительности бывают: - приемно-сдаточные; - контрольные (повторные); - специальные (научно исследовательские). Приемно-сдаточные испытания проводят для определения фактических эксплуатационных характеристик. Контрольные – в том случае, когда машина не прошла приемочных испытаний вследствие обнаруженных неисправностей. После устранения которых машина подвергается повторным испытаниям, которые называются контрольными. Специальные испытания – проводят для проверки работоспособности машины и ее узлов, определения износа и т.д. В зависимости от вида, назначения и масштаба выпуска машины проходят испытания на холостом ходу (проверка работы механизмов и паспортных данных) и под нагрузкой, а также испытания на производительность жесткость и точность работы. При испытании на холостом ходу (обкаткой) проверяется правильность работы и взаимодействия органов управления машиной, надежность блокировок, безотказность работы и точность действия автоматических устройств, качество работы различных соединений. При испытании под нагрузкой проверяются основные свойства машины в условиях близких к эксплуатационным. При испытании на производительность проверяется скорость, проходимость и др. показатели, определяющие производственные характеристики машины. Испытанию на прочность и жесткость подвергают металлорежущие станки и ряд других машин. Оборудование испытательных отделений (станций) зависит от рода машин и режима испытаний: - стенды (для механического оборудования); - специальное оборудование в зависимости от вида испытываемых характеристик. Площадь испытательного отделения укрупненно рассчитывается по показателям общей удельной площади. Точное определение площади производится при разработке плана расположения испытательных стендов, рабочих мест, проходов и проездов. Помещения испытательных отделений располагают либо в сборочном цехе, либо в отдельном пролете. При наличии вредных выделений и шума испытательную станцию располагают в отдельном здании, конструкция которого должна снижать уровень шума. Технико-экономические показатели сборочного цеха аналогичны технико-экономическим показателям механического цеха. Крановое оборудование. К этому виду оборудования относятся мостовые и подвесные краны до 5 т, мостовые краны (5 – 75 т), монорельсы, краны-штабелеры. Мостовые опорные краны перемещаются по путям, опорами которых являются консоли колонн. Их назначение – установка, кантование и межоперационное транспортирование. Высота подъема – 16 – 32 м, скорость передвижения 70 – 120 м/мин. Мостовые и подвесные однобалочные краны (до 5 т) применяются для транспортирования внутри цехов и складов. Они имеют преимущества перед опорными: 1. не требуют установки колонн для подкрановых путей, что увеличивает полезную площадь цеха; 2. имеют малые габариты по вертикали, что позволяет получить большую высоту подъема груза; 3. высокая маневренность, что важно в поточном производстве. Однобалочными кранами рекомендуется перемещать грузы на расстояние в 30 – 50 м. Консольные краны (поворотные) с электроталями и подъемниками для непосредственного обслуживания рабочих мест. Устанавливают их на отдельных стойках или на колоннах, а также встраивают в станок. Грузоподъемность их 1 – 5 т, высота подъема – до 6 м. Монорельсы применяют совместно с электроталями, с ручными талями, пневматическими или гидравлическими подъемниками для обслуживания рабочих мест при транспортировке на значительное расстояние. Грузоподъемность электроталей для монорельсов 0,1 – 10 т., высота подъема до 6 м, скорость подъема 8 м/мин, скорость передвижения 20 м/мин. Грузоподъемность подъемников до 2 т. Недостаток – малая ширина зоны обслуживания. Краны-штабелеры предназначены для обслуживания складов, но их иногда применяют в производственных цехах. Они сочетают в себе достоинства кранов и электропогрузчиков и бывают опорными и подвесными. У этих кранов большая производительность, простота управления, возможность обслуживания помещений с различным уровнем пола, высокая маневренность и т.д. Выпускают их грузоподъемностью 125 кг. до 5 т, высота подъема груза до 18 м.

К подвесному транспорту относятся конвейеры, однорельсовые дороги, самоходные тележки и тягачи. Это гибкий в горизонтальной и вертикальной плоскости транспорт, легко приспособляемый к возможным изменениям технологического процесса, имеющий возможность доставлять грузы непосредственно к рабочим местам. Подвесной транспорт может быть автоматического и дистанционного управления. Этот вид транспорта широко применяется для перемещения грузов между рабочими местами. Наиболее распространенный вид подвесного транспорта – конвейеры, среди которых выделяют грузонесущие, толкающие и грузотянущие. Имеются также комбинированные конструкции конвейеров. У грузонесущего конвейера каретки с подвесками для грузов прикреплены к тяговому элементу (цепи) и перемещаются по постоянной трассе подвесных путей, вдоль которых тянется цепь. Конвейер может быть оснащен системой автоматического адресования подвесок с грузом. У подвесных толкающих конвейеров тяговый элемент не прикреплен к грузовой тележке, которая движется по отдельному (нижнему) грузовому пути при помощи толкателя, прикрепленного к тяговой цепи, движущейся на каретках по своему верхнему тяговому пути. Наличие двух раздельных путей: тягового и грузового дает возможность свободного включения и отключения грузовых тележек от тяговой цепи и переход их на другие пути, что является важнейшей конструктивной особенностью этого типа конвейера. Применяется в массовом и серийном производстве. Грузоподъемность – 32, 125, 500, 1250 кг. Диапазон скоростей - 0,8 – 24 м/мин.

Подвесные грузотянущие конвейеры служат для транспортирования груза на напольной тележке, перемещаемой по полу при помощи захвата или толкателя, укрепленного на каретке, которая перемещается по подвесному пути. Преимуществами грузотянущих конвейеров являются: · свободный ввод и вывод тележек из сферы действия движущейся цепи;

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-06-26; просмотров: 2686; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.191.13.255 (0.137 с.) |