Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Расчет усилий вырубки и пробивки, зазоров и величины перемычекСодержание книги

Поиск на нашем сайте

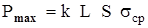

Умение правильно рассчитывать потребное усилие деформирования при разделительных операциях вырубки и пробивке имеет важное практическое значение, т.к. позволяет правильно выбрать мощность прессового оборудования для реализации операций. Величина потребного усилия вырубки и пробивки определяется следующим образом:

где: k – коэффициент учитывающий состояние режущих кромок пуансона и матрицы (k = 1,1 – 1.3); L – периметр вырубаемой детали или пробиваемого отверстия; S – толщина материала; При разделительных операциях вырубки и пробивки, для уменьшения усилия вырубки и пробивки производится скашивание кромок пуансонов или матриц, а если конструкция штампа предусматривает несколько пуансонов, то их режущие кромки располагают на различных уровнях, чтобы операции вырубки или пробивки происходили не одновременно по всей поверхности среза (см. рис. 15). На практике вкличину скоса а принимают (0,5 – 1,0) S, где S – толщина материала.

Рис. 15 Применение скосов на пувнсонах и матрицах на операциях вырубки и пробивки для уменьшения усилия (а – для операций пробивки; б – для операций вырубки; в – для последовательного выполнения операций вырубки и пробивки)

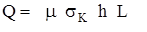

Определение усилия съема полосы (отхода) Усилие съема полосы (отхода) определяют расчетным или опытным путем, и выражают в долях от максимального усилия резания. Усилие на съемнике Q можно определить следующим образом:

где: Если считать, что площадь контакта ограничивается пояском h, а

При практических расчетах принимают:

где Определение усилия выталкивания Если конструкция штампа предусматривает выталкиватель или предусмотрена вырубка или пробивка на провал, то при расчетах полного усилия вырубки или пробивки, учитывают усилие затрачиваемое на выталкивание или для последнего случая усилие затрачиваемое на проталкивание - В практических расчетах величину

Тогда, общее усилие затрачиваемое на вырубку или пробивку можно определить следующим образом:

где k – коэффициент, учитывающий состояние режущих кромок матриц и пуансонов (k = 1.0 – 1.3). Для уменьшения сил трения и соответственно усилий затрачиваемых на выполнение операций, рабочие части вырубных и пробивных штампов, а также заготовки смазывают обычным машинным маслом.

Технологические зазоры между пуансонами и матрицами В конструкциях штампов Под технологическим зазором Z понимают положительную или отрицательную разность рабочих размеров матриц и пуансонов (см. рис. 16):

Зазор оказывает существенное влияние на величину усилия при вырубке и пробивке, на качество поверхности среза, на точность получаемых размеров и стойкость штамповой оснастки.

Рис. 16 Зазор между матрицами и пуансонами при операциях вырубки и пробивки Зазор, обеспечивающий наибольшую чистоту поверхности среза, срез без трещин и заусенцев, а также наименьшее коробление детали, называют оптимальным. При зазоре меньше оптимального, скалывающиеся трещины не совпадают между собой, между ними образуются перемычка, которая, разрываясь, ухудшает качество торцов деталей; кроме этого, повышается до 15% усилие затрачиваемое на операции. При увеличении зазора больше оптимального, расширяется зона деформации около кромки из-за большого изгибающего момента, также увеличивается усилие деформирования, высота торцевых заусенцев. Исследованиями установлено, что величина оптимального зазора в основном зависит от толщины и свойств металла, а также от скорости движения инструмента. С увеличением твердости и толщины материала, скорости вырубки или пробивки величина оптимального зазора увеличивается. Качество вырубки или пробивки может быть достигнуто при Например, при вырубке – пробивке из Ст 1, Ст 2, меди, алюминия, мягкой латуни величина зазора в зависимости от толщины материала при работе на прессах с числом ходов до 140 в минуту: при толщине металла S, мм 0,2 0,005 0,02 1,5 0,075 0,14 5,0 0,30 0,50 10,0 0,80 1,20 При работе на более быстроходных прессах 1,5 – 2 раза, т.к. при повышенных скоростях вследствие разогрева матриц и пуансонов увеличивается зазор между ними и может произойти заедание пуансонов в матрицах. Так, при штамповке материалов и толщиной менее 0,2 мм. применяются штампы без зазоров. Рекомендуют при пробивке небольших отверстий диаметром 0,5 мм. Z = (0,01 – 0,15) S. Рекомендуемые зазоры при пробивке –вырубке приводятся в справочной литературе по листовой штамповке в зависимости от марки материала, толщины, скоростей движения инструментов.

|

||||||||

|

Последнее изменение этой страницы: 2016-06-19; просмотров: 1709; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.214 (0.009 с.) |

,

, - напряжение среза данного материала, его величина определяется аналогично, как и для операций резки на ножницах.

- напряжение среза данного материала, его величина определяется аналогично, как и для операций резки на ножницах.

,

, - коэффициент трения;

- коэффициент трения;  - контактное напряжение;

- контактное напряжение;  - площадь контакта боковой поверхности пувнсона и заготовки.

- площадь контакта боковой поверхности пувнсона и заготовки. тогда:

тогда: ,

, ,

, - максимальное усилие вырубки или пробивки.

- максимальное усилие вырубки или пробивки. .

.

,

,

. Учитывая, что в процессе работы штампов инструмент изнашивается в процессе работы и начальный зазор увеличивается, необходимо новый инструмент изготавливать с зазором, близким к

. Учитывая, что в процессе работы штампов инструмент изнашивается в процессе работы и начальный зазор увеличивается, необходимо новый инструмент изготавливать с зазором, близким к  .

.