Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

В пояснительной записке следует привести основные технические характеристики выбранного оборудования.

Выбор режущего инструмента производится на основании следующих исходных данных: 1) метод и вид обработки; 2) тип производства; 3) требуемая точность обработки; 4) материал обрабатываемой заготовки. В массовом и крупносерийном производстве допускается применение специального инструмента: фасонного, комбинированного и др. В серийном и единичном производстве наиболее эффективно использовать универсальный режущий инструмент. Установочные приспособления в массовом производстве, как правило, специальные. В серийном производстве желательно использование переналаживаемой и универсальной оснастки. В условиях единичного производства применяется только универсальная оснастка. Однако, не исключается применение в оправданных случаях универсальной оснастки в массовом производстве и специальной в серийном. Информация о режущем инструменте приведена в приложении Д, в [7, 8, 9]. Наиболее подробные сведения о режущем инструменте содержатся в базе данных по режущему инструменту [12]. Для выбранного режущего инструмента должны быть указаны: его наименование, код, материал режущей части, нормативный документ (ГОСТ, ОСТ и т.п.). Вспомогательный инструмент (оправки, патроны, державки и т.п.) выбирается в зависимости от состава работ производимых в операции, применяемого оборудования и инструмента [9]. При разработке маршрута обработки средства технологического оснащения выбираются предварительно. Окончательно модель станка, вид используемого режущего инструмента и приспособлений уточняются при разработке операционной технологии. Разработанный маршрут представляется в виде таблицы, в которой указывается: 1) номер операции; 2) содержание переходов; 3) эскиз заготовки, показанный в том виде, который она принимает после окончания операции. Обрабатываемые поверхности выделяются утолщенными линиями. На эскиз наносится схема базирования и размеры по каждому технологическому переходу; 5) тип станка; 6) режущий инструмент; 7) установочное приспособление. Пример оформления маршрута обработки приведен в таблице 9.1 Проектирование маршрута обработки в реальных условиях не всегда является строго линейным процессом, когда этапы проектирования выполняются последовательно. Технологические решения, принятые на поздних стадиях, могут привести к необходимости корректировки ранее принятых решений.

Расчет припусков и операционных размеров Общие положения Цель выполнения этого этапа курсового проекта по технологии машиностроения - создание технологического процесса, гарантирующего требуемое качество при минимальном расходе материала. Эти цели достигаются за счет определения оптимальных размеров заготовки и операционных размеров. Одной из современных методик расчета припусков и операционных размеров является размерный анализ технологических процессов. Размерный анализ [14] - совокупность методов увязки размерных параметров заготовки на всех стадиях технологического процесса, основанных на теории размерных цепей. Определение операционных размеров в размерном анализе производится на основе расчета технологических операционных размерных цепей. Это размерные цепи, звеньями которых являются размерные параметры заготовки на разных стадиях ее обработки. Звеньями операционных размерных цепей могут быть размеры исходной заготовки, операционные размеры, припуски, радиусы цилиндрических поверхностей, отклонения расположения. Составляющими звеньями операционных размерных цепей являются размеры, подлежащие обязательному исполнению (указания об этом приводятся в технологической документации). Замыкающими (то есть зависимыми по номинальным значениям и допускам от составляющих) являются размеры, получающиеся за счет исполнения составляющих звеньев (указания об их исполнении в технологической документации не приводятся). Простейшая операционная цепь появляется при обработке плоскости. Производится черновое фрезерование верхней плоскости корпусной детали, установочной технологической базой является нижняя плоскость. В результате обработки снимается припуск и образуется новая плоскость.

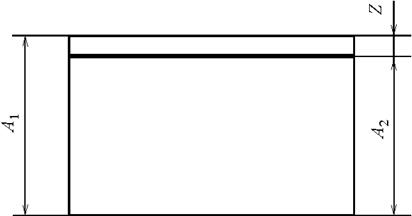

Рисунок 10.1 – Простейшая операционная размерная цепь

Размер заготовки до обработки А1, операционный размер А2 и припуск образуют технологическую размерную цепь (рисунок 10.1). Размеры А1 и А2 являются размерами, подлежащими обязательному исполнению, то есть составляющими звеньями операционной размерной цепи. Замыкающим звеном В рассмотренном примере известным составляющим является размер А2, полученный в результате обработки и соответствующий размеру детали. Его точность соответствует принятому методу обработки. Неизвестным по номиналу составляющим звеном - размер заготовки А1, допуск данного размера обеспечивается при получении заготовки. Величина припуска Z - замыкающее звено Иногда в качестве замыкающего звена технологической операционной размерной цепи выступает конструкторский размер детали, точность которого обеспечивается за счет исполнения других размеров. Пример появления размерной цепи с таким замыкающим звеном приведен на рисунке 10.2.

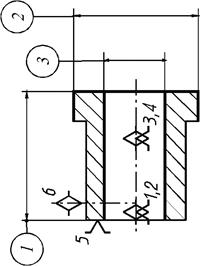

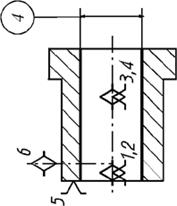

Рисунок 10.2 – Размерная цепь с замыкающим звеном конструкторским размером детали

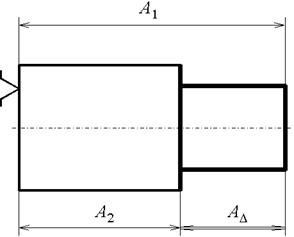

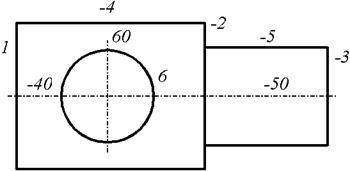

При обработке среднего торца вала в качестве опорной технологической базы используется левый торец. При этом размер А2 обеспечивается с определенной точностью, зависящей от точности данной технологической операции. Размер А1 получен на предыдущей операции или на стадии получения исходной заготовки. Размер A3, указанный на чертеже детали, непосредственно в ходе технологического процесса не обеспечивается, он получается за счет размеров А1 и А2, то есть является замыкающим Подготовка исходных данных для размерного анализа Подготовка исходных данных сводится к подготовке чертежа детали, технологического процесса. Требуется также установить значения минимальных припусков на обработку и значения операционных допусков. Ввиду большой трудоемкости размерного анализа он, как правило, выполняется с применением ЭВМ. Для представления размерной информации в виде, удобном для автоматизации размерных расчетов на ЭВМ, поверхности детали нумеруются (идентифицируются) числами не кратными десяти. Номер оси цилиндрической поверхности получается при увеличении номера этой поверхности в 10 раз. При автоматизированных расчетах номерам и осям присваивают знаки плюс и минус. Знак плюс присваивается внутренним цилиндрическим поверхностям и их осям, а также леворасположенным плоскостям детали. Знак минус - наружным цилиндрам и их осям, а также праворасположенным плоскостям. Пример обозначения поверхностей приведен на рисунке 10.3.

Рисунок 10.3 - Обозначение поверхностей и осей детали

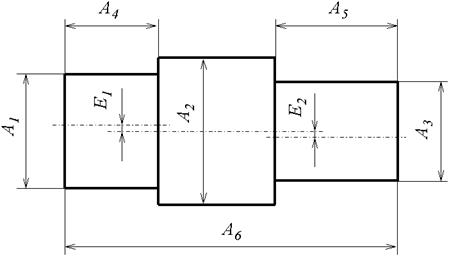

Поверхности заготовки и поверхности, возникающие в ходе технологического процесса, обозначаются двойным числом, первое соответствует номеру той же поверхности у детали, второе - показывает, сколько раз обрабатывалась данная поверхность. При работе на ЭВМ обозначения поверхностей заготовки и технологического процесса производятся программно, а система обозначений используется при расшифровке результатов расчета: - 10 - первая поверхность исходной заготовки; - 201 - ось второй цилиндрической поверхности после ее однократной обработки; - 113, 1103 - одиннадцатая цилиндрическая поверхность, прошедшая трехкратную обработку и ее ось; Обозначение размерных параметров удобно производить с использованием данных идентификаторов: - А (10 - 20) - размер, связывающий поверхности 10 и 20; - Т (10 - 20) - допуск размера А (10 - 20); - Z (10 - 11) - припуск на обработку десятой поверхности; - Е (100 - 200) - отклонение от соосности осей 100 и 200 цилиндрических поверхностей 10 и 20. При подготовке чертежа детали и исходной заготовки необходимо проверить правильность простановки размеров. Число размеров и способ их простановки должен однозначно определять положение всех поверхностей и осей. Необходимое и достаточное число размеров на единицу меньше общего числа поверхностей и осей по каждому координатному направлению. Как правило, рабочие чертежи деталей содержат не все размеры, необходимые для однозначного представления конфигурации детали. Часть размеров, таких как, отклонения от соосности и симметричности, указаны в неявном виде. При проведении размерного анализа необходимо считать, что каждая цилиндрическая поверхность имеет собственную ось. Это требует дополнения чертежа "подразумеваемыми" размерами. Например, для вала, имеющего три ступени, на конструкторском чертеже обычно указываются 3 диаметральных размера и иногда некоторые отклонения от соосности (радиальные биения), существенно влияющие на исполнение деталью ее служебного назначения. В соответствии с ранее изложенным правилом в диаметральном направлении необходимо иметь 5 размеров: 3 диаметральных размера (А1, А2, А3) и 2 отклонениями от соосности (Е1, Е2). Для однозначного определения положения 4 торцовых поверхностей необходимо и достаточно 3 размеров (А4, А5, А6), рисунок 10.4.

Рисунок 10.4 - Простановка размеров на чертеже вала

При подготовке технологического процесса к размерному анализу необходимо конкретизировать каждый технологический переход и указать все образующиеся размерные связи. В качестве операционных размеров необходимо проставлять размеры, величины и погрешность исполнения которых зависит только от выполняемого перехода. При обработке плоской поверхности необходимо указать величину припуска и один размер (либо до технологической базы, либо до ранее полученной в этом же установе поверхности или оси). При обработке цилиндрической поверхности, обычно, указывается три размерные связи; припуск, положение новой оси (координата или отклонение от соосности) и радиус обработанной поверхности. При обработке путем снятия напуска происходит образование новой поверхности, не имевшиеся до обработки, величина припуска в этом случае не указывается. При выполнении размерных расчетов следует определить значения параметров размерных связей. Для операционных размеров необходимо определить допускаемые отклонения, зависящие либо от точности исходной заготовки, либо от точности используемого метода обработки. Допуски исходных заготовок определяются по соответствующим нормативным документам или по приложению А настоящего пособия. Допуски на межцентровые расстояния и отклонения от соосности для различных видов заготовок приведены в [3]. Допуски операционных размеров, получаемых в ходе технологического процесса, определяются по формуле

где

Значения средней точности обработки приведены в [3], а также в приложении Б. Предельные отклонения составляющих звеньев, образующихся в технологическом процессе, следует назначать в "тело" заготовки. Для координат отверстий и отклонений от соосности предельные отклонения - симметричны. Точность размеров, координирующих оси цилиндрических поверхностей (точность межцентровых расстояний и отклонения от соосности), получаемых в процессе механической обработки приведены в [3]. Пространственные отклонения учитываются лишь в том случае, если измерительной базой является необработанная поверхность исходной заготовки. Величины пространственных отклонений поверхностей исходных заготовок и пространственные отклонения поверхностей, полученные в результате механической обработки, приведены в [3].

Погрешность базирования равна нулю при совпадении технологической и измерительной баз, а также в случае обработки методом пробных рабочих ходов. Погрешность базирования определяется, исходя из принятой схемы установки заготовки. Ее значения указаны в [3]. Минимальный припуск на обработку поверхности определяется по формуле

,

где

Величины, входящие в формулу (10.2) должны соответствовать состоянию поверхности до обработки. Значения составляющих формулы приведены в [3]. Глубина дефектного слоя не должна учитываться для заготовок из чугуна и литейной бронзы после однократной обработки поверхности, а также для любых металлов после термообработки. Для определения неизвестных операционных размеров необходимо выявить размерные цепи и произвести их расчет. Для формирования размерных цепей необходимо построить размерную схему технологического процесса, которая достаточно наглядно отображает динамику изменения и взаимосвязи размеров на различных этапах обработки заготовки.

|

|||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-04-26; просмотров: 390; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.133.121.160 (0.021 с.) |

этой размерной цепи является припуск Z, так как его величина и погрешность зависит от величин и погрешностей составляющих звеньев. При проектировании нового технологического процесса возникает необходимость решения проектной задачи расчета размерной цепи. При этом из размерной цепи определяется неизвестное составляющее звено, исходя из известных значений прочих составляющих звеньев и исходного значения замыкающего звена.

этой размерной цепи является припуск Z, так как его величина и погрешность зависит от величин и погрешностей составляющих звеньев. При проектировании нового технологического процесса возникает необходимость решения проектной задачи расчета размерной цепи. При этом из размерной цепи определяется неизвестное составляющее звено, исходя из известных значений прочих составляющих звеньев и исходного значения замыкающего звена.

. Решение проектной задачи расчета для такой технологической операционной размерной цепи заключается в определении неизвестного составляющего звена А2, исходя из условия получения требуемой точности замыкающего звена

. Решение проектной задачи расчета для такой технологической операционной размерной цепи заключается в определении неизвестного составляющего звена А2, исходя из условия получения требуемой точности замыкающего звена

,

,

- средняя точность обработки;

- средняя точность обработки; - пространственные отклонения измерительной базы;

- пространственные отклонения измерительной базы; - погрешность базирования.

- погрешность базирования.

- высота микронеровностей поверхности;

- высота микронеровностей поверхности; - глубина дефектного слоя;

- глубина дефектного слоя; - пространственные отклонения поверхности.

- пространственные отклонения поверхности.