Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Обоснование рационального режима работы очистного комбайна принятого типаСтр 1 из 2Следующая ⇒

МИНИСТЕРСТВО ОБРАЗОВАНИЯ, НАУКИ, МОЛОДЁЖИ и СПОРТА УКРАИНЫ ДОНЕЦКИЙ НАЦИОНАЛЬНЫЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ Кафедра: «Горные машины»

КУРСОВОЙ ПРОЕКТ На тему: «Выбор оборудования механизации очистных работ и определение производительности механизированного комплекса»

Выполнил: ________________________________ ст. гр. ОПГ-09 Бужор М.И. Проверил: _________________________________ доц. Тарасенко В. А.

Донецк 2012г. СОДЕРЖАНИЕ 1. Выбор очистного комбайна и механизированной крепи………...3 2. Обоснование рационального режима работы очистного комбайна принятого типа………………………………………………………………….5 3. Теоретическая, техническая и эксплуатационная производительности комбайна ………………………………………………..7 4. Ограничение производительности механизированного комплекса 4.1 По погрузочной способности……………………………………10 4.2 По устойчивой мощности электродвигателя……………………12 4.3 По вылету резца…………………………………………………..15 4.4 По максимальной скорости подачи резца………………………15 4.5 По производительности скребкового конвейера………………15 4.6 По скорости крепления рабочего пространства ………………16 5. Номограмма и режим работы очистного комбайна……………15 6. Сменная эксплуатационная производительность комбайна и режима работы комплекса…………………………………………………….16 Заключение………………………………………………………………18 Список использованной литературы…………………………………19

Исходные данные: 1. Мощность пласта, м -1-1.3 2. Угол падения пласта, град. - 14º 3. Сопротивляемость угля резанию, кН/м - 320 4. Показатель хрупкости, Е - 3,85 5. Плотность угля, т/ 6. Технологическая марка угля - Т 7. Длина лавы, м - 200 8. Породы почвы 9. Породы кровли: -основная непосредственная

1. Выбор очистного комбайна и механизированной крепи

Выбор очистного комбайна и средств крепления очистного забоя производим по результатам сравнения параметров машин, приведённых в табл. 1 и табл.2. Таблица 1 - Выбор очистного комбайна.

На основании сравнения основных параметров приведённых очистных комбайнов приходим к выводу, что все комбайны удовлетворяют условиям работы. Однако для данного пласта принимаем комбайн УКД300, т. к. он может разрушать уголь с наибольшей крепостью и имеет встроенный механизм перемещения бесцепного типа.

Таблица 2 - Выбор механизированной крепи.

На основании сопоставления показателей возможных вариантов средств комплексной механизации, приведённых в табл.1 и табл. 2 следует, что наиболее рациональным для проектных условий является применение комплекса МДМ с комбайном типа УКД300 и крепью сопряжения ДМ. По всем остальным показателям все средства крепления очистного забоя удовлетворяют проектным условиям. Ограничение производительности механизированного комплекса Ограничение технических способностей механизированного комплекса обусловлено: · Устойчивой мощностью электродвигателя Ру, соответствующей устойчивому вращающему моменту электродвигателя, величина которого обусловлена типом двигателя и параметрами шахтной сети; · Максимально возможной скоростью перемещения комбайна; · Вылетом резца,значение которого обусловлено конструкцией резца и его установкой на ио;

· Скоростью крепления механизированной крепи; · Производительностью скребкового конвейера; · Тепловой характеристикой электродвигателя.

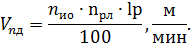

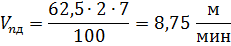

По вылету резца n – частота вращения исполнительного органа: n =40,5 об/мин; nрл – количество резцов в забойной линии резания: nрл =2 шт; lp – вылет резца: lp =8,0 см;

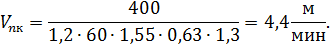

По производительности скребкового конвейера Qк – часовая производительность конвейера, т/ч: для СПЦ-163 Qк =400 т/ч;

Заключение При выполнении курсового проекта по теме: «Выбор средств механизации ведения очистных работ и определение рационального режимы работы комбайна” с исходными данными: мощность пласта 1,55м, угол падения пласта 35 град., сопротивляемость пласта резанию 260 кН/м, длина лавы 190м, породы почвы П3, породы кровли: основная Б3, непосредственная А3, выполнены выбор рациональных средств механизации – очистного комбайна РКУ10 с крепью сопряжения КСД. Расчёт оптимального режима работы комбайна с оптимальной скорости подачи 4,4м/мин, которая ограничена скоростью перемещения по устойчивой мощности электродвигателя и выполнен для заданных горно-геологических условий разрабатываемого пласта. Выбор оптимального режима работы комбайна осуществляется с использованием графо-аналитического способа – расчётным путём и при помощи построения номограммы режимов работы. Основными параметрами, определяющими эффективность использования комбайна были максимально возможная производительность и минимальные удельные энергозатраты. Таким образом, выполнение в курсовом проекте выбор средств механизации добычной лавы и выбор оптимальных параметров резания позволяет осуществлять более эффективную выемку угля в заданных условиях, снизить затраты на замену изношенного инструмента и энергозатраты по добыче угля. Расчет и анализ рациональных режимов работы комбайна показал, что при использовании комбайна РКУ10 эксплуатационная производительность комплекса составит 174 т/час, сменная производительность 1023 т/см, удельные энергозатраты составляют 0,409 кВт·ч/т. Список используемой литературы 1. Выбор оборудования очистного комплекса для конкретных условий эксплуатации. Определение рационального режима работы очистного комбайна: методические рекомендации к выполнению индивидуальных работ по курсу «Комплексная механизация очистных работ» для студентов специальности 7.050107 «Экономика предприятий», специализация: горная промышленность – (ЭГП) /Сост.. В.Г. Гуляев, Н.М. Лысенко. Донецк: ДонНТУ,2004. 2. Методические указания к выполнению курсового проекта по курсу «Машины и оборудование горного производства» / В.Г. Потапов, Н.Н. Мотин – Донецк: ДонГТУ. 2001 – 53с. 3. Топорков А.А. Машинист горных выемочных машин – М.: Недра, - 1991. – 334с.

МИНИСТЕРСТВО ОБРАЗОВАНИЯ, НАУКИ, МОЛОДЁЖИ и СПОРТА УКРАИНЫ ДОНЕЦКИЙ НАЦИОНАЛЬНЫЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ Кафедра: «Горные машины»

КУРСОВОЙ ПРОЕКТ На тему: «Выбор оборудования механизации очистных работ и определение производительности механизированного комплекса»

Выполнил: ________________________________ ст. гр. ОПГ-09 Бужор М.И. Проверил: _________________________________ доц. Тарасенко В. А.

Донецк 2012г. СОДЕРЖАНИЕ 1. Выбор очистного комбайна и механизированной крепи………...3 2. Обоснование рационального режима работы очистного комбайна принятого типа………………………………………………………………….5 3. Теоретическая, техническая и эксплуатационная производительности комбайна ………………………………………………..7 4. Ограничение производительности механизированного комплекса 4.1 По погрузочной способности……………………………………10 4.2 По устойчивой мощности электродвигателя……………………12 4.3 По вылету резца…………………………………………………..15 4.4 По максимальной скорости подачи резца………………………15 4.5 По производительности скребкового конвейера………………15 4.6 По скорости крепления рабочего пространства ………………16 5. Номограмма и режим работы очистного комбайна……………15 6. Сменная эксплуатационная производительность комбайна и режима работы комплекса…………………………………………………….16 Заключение………………………………………………………………18 Список использованной литературы…………………………………19

Исходные данные: 1. Мощность пласта, м -1-1.3 2. Угол падения пласта, град. - 14º 3. Сопротивляемость угля резанию, кН/м - 320 4. Показатель хрупкости, Е - 3,85 5. Плотность угля, т/ 6. Технологическая марка угля - Т 7. Длина лавы, м - 200 8. Породы почвы 9. Породы кровли: -основная непосредственная

1. Выбор очистного комбайна и механизированной крепи

Выбор очистного комбайна и средств крепления очистного забоя производим по результатам сравнения параметров машин, приведённых в табл. 1 и табл.2. Таблица 1 - Выбор очистного комбайна.

На основании сравнения основных параметров приведённых очистных комбайнов приходим к выводу, что все комбайны удовлетворяют условиям работы. Однако для данного пласта принимаем комбайн УКД300, т. к. он может разрушать уголь с наибольшей крепостью и имеет встроенный механизм перемещения бесцепного типа.

Таблица 2 - Выбор механизированной крепи.

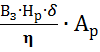

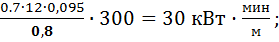

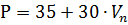

На основании сопоставления показателей возможных вариантов средств комплексной механизации, приведённых в табл.1 и табл. 2 следует, что наиболее рациональным для проектных условий является применение комплекса МДМ с комбайном типа УКД300 и крепью сопряжения ДМ. По всем остальным показателям все средства крепления очистного забоя удовлетворяют проектным условиям. Обоснование рационального режима работы очистного комбайна принятого типа Для обоснованного выбора рационального режима работы комбайна необходимо построить графики зависимости от скорости подачи (Vn) для следующих показателей: - мощности нагрузки, приведенной к валу двигателя комбайна, P=f1(Vn); - теоретической производительности комбайна Qт= f2(Vn); - среднечасовой технической производительности с учётом технически обусловленных непроизводительных затрат времени Qтех= f3(Vn); - удельных энергозатрат на выемку Wуд= f4(Vn).

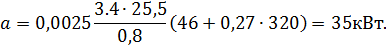

Уравнение энергетической характеристики очистного комбайна от скорости подачи Vn: P=

где a – условная мощность нагрузки двигателя при a Vn=0 м/мин, кВт; b – приращение мощности двигателя при увеличении Vn на 1 м/мин. Значение а может быть определено по формуле:

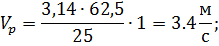

где Vр - средняя скорость резания исполнительных органов комбайна, м/с;

Vр=(π·nио/60)·D,

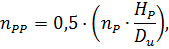

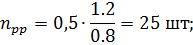

nио – частота вращения исполнительного органа, nио = 62,5 об/мин; D – диаметр исполнительного органа; nрр – количество резцов исполнительного органа, одновременно контактирующих с забоем. Для определения nрр при шнековых исполнительных органах можно использовать выражение:

где

η – КПД трансмиссии привода исполнительного органа;

η=

n – количество зубчатых передач в редукторе привода ИО, n=7; Вз – ширина захвата ИО, м. α и β – коэффициенты, учитывающие марку угля, α=46; β=0,27. Значение b в формуле энергетической постоянной определяется по следующему выражению: b=2· где

η=

b=2·

Таким образом, уравнение энергетической характеристики очистного комбайна будет выглядеть:

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-04-26; просмотров: 570; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.12.161.77 (0.077 с.) |

-1,3

-1,3

+b· Vn,

+b· Vn, =0,0025·

=0,0025·  (α+β∙

(α+β∙  )

)

– количество резцов на опережающем и отстающем исполнительном органах,

– количество резцов на опережающем и отстающем исполнительном органах,  =34.

=34. – диаметры по зубкам для исполнительных органов

– диаметры по зубкам для исполнительных органов  – мощность пласта, м;

– мощность пласта, м;

,

, – коэффициент, учитывающий хрупко-пластические характеристики угля, для хрупких и весьма хрупких

– коэффициент, учитывающий хрупко-пластические характеристики угля, для хрупких и весьма хрупких  =0,808;

=0,808;

.

.