Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Назначение, компоновка и цикл работы станка

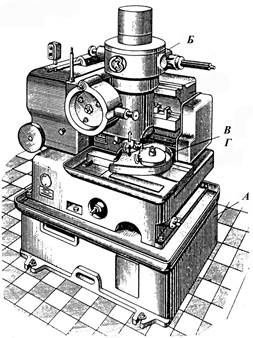

Вертикальный зубодолбежный полуавтомат модели 5А12 предназначен для нарезания цилиндрических прямозубых колёс внешнего и внутреннего зацепления, зубчатых блоков, колёс с буртами и зубчатых муфт. На рис. 3 показан общий вид станка, а на рис. 4 – его кинематическая схема. Нижняя часть станины А станка является основанием и имеет коробчатую форму. Эта часть служит одновременно резервуаром для охлаждающей жидкости. На горизонтальных направляющих средней части станины расположена каретка В со столом Г, служащем для закрепления обрабатываемой заготовки. На направляющих верхней части станины находится суппорт Б штосселя (шпинделя) Д зуборезного долбяка. В этой части станины помещены кривошипно-шатунный

механизм привода возвратно-поступательного движения штосселя, а также однопарная гитара сменных колёс привода круговой подачи (слева) и двухпарная гитара привода деления или обката(справа). На задней стенке верхней части станиы закреп-

конце цикла ролик толкателя проваливается во впадину на кулачке К1, суппорт отводится в исходное положение, кулачок К3 нажимает на конечный выключатель ВК и станок останавливается. Техническая характеристика станка

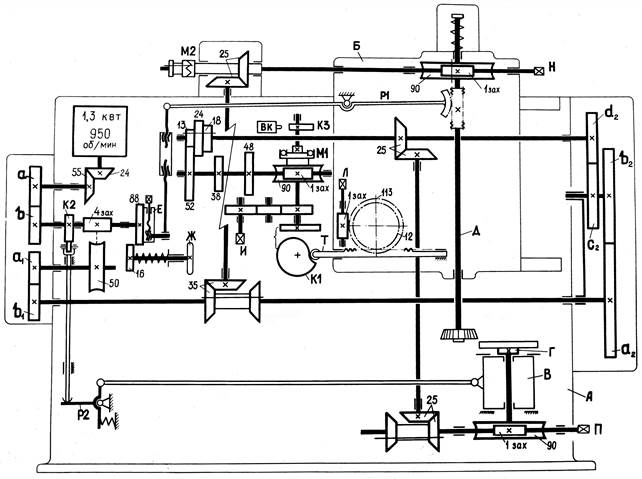

4.3 Кинематика станка (см. рис. 4)

Рис. 4. Кинематическая схема станка модели 5А12

Для нарезания прямозубых колёс необходимы следующие движения: 1) возвратно-поступательное движение долбяка вдоль оси – главное движение; 2) вращение долбяка – круговая подача; 3) вращение заготовки, строго согласованное с вращением долбяка – движение деления или обката (обкатки); 4) радиальное перемещение долбяка для врезания в заготовку – радиальная подача; 5) отвод (отскок) заготовки от долбяка перед началом его движения вверх и подвод (подскок) заготовки в рабочее положение перед началом движения режущего инструмента вниз – вспомогательные движения.

Главное движение Возвратно-поступательное движение штосселя с долбяком осуществляется следующим образом. От электродвигателя с частотой вращения 950 об/мин (мин–1) через коническую передачу 24:55, сменные колеса a:b получает вращение кривошипный диск Е. Шатун, приводимый пальцем диска, качает коромысло Р1, которое заканчивается зубчатым сектором, находящимся в зацеплении с круговой рейкой. Рейка жёстко закреплена на штосселе Д долбяка. При качании коромысла рейке вместе со штосселем и долбяком сообщается возвратно-поступательное движение. За один оборот кривошипного диска долбяк совершает один двойной ход (вниз и вверх). Круговая рейка не только сообщает возвратно-поступательное движение долбяку, но и позволяет ему вращаться вокруг своей оси. Уравнение кинематического баланса частоты двойных ходов долбяка составляется на основе следующих расчётных перемещений конечных звеньев цепи: 950 об/мин вала электродвигателя → n дв. ходов долбяка в минуту. Необходимая частота двойных ходов долбяка обеспечивается соответствующим подбором сменных колёс a и b. Величина хода L долбяка настраивается посредством изменения радиуса вращения пальца кривошипного диска Е. Положение хода долбяка устанавливается регулированием длины шатуна.

Задание: Составить и записать в соответствующих полях на бланке отчёта по лабораторной работе расчётные перемещения и уравнение кинематического баланса цепи главного движения, решить уравнение относительно передаточного отношения сменных колёс однопарной гитары скоростей

Круговая подача Под круговой подачей понимается длина дуги долбяка по делительной окружности, на которую он повернётся за один свой двойной ход. Поскольку двойной ход долбяка совершается за один оборот кривошипного диска, то начальным звеном кинематической цепи круговой подачи можно считать кривошипный диск Е. Движение от диска на штоссель поступает через червячную передачу 4:50, сменные колёса гитары подач Произведение числа оборотов, совершённых штосселем за один его двойной ход, на длину делительной окружности долбяка Уравнение кинематического баланса цепи круговой подачи составляется на основе следующих расчётных перемещений конечных звеньев цепи: 1 оборот кривошипного диска → S мм круговой подачи. Необходимая величина круговой подачи обеспечивается соответствующим подбором сменных колёс гитары подач

Задание: Составить и записать на бланке отчёта расчётные перемещения и уравнение кинематического баланса цепи круговой подачи, решить уравнение относительно передаточного отношения сменных колёс 4.3.3 Движение деления (обката) Поскольку при обработке заготовки воспроизводится зубчатое зацепление, то при повороте ведущего зубчатого колеса (им является долбяк) на 1 зуб, т.е. на

ведомое (обрабатываемая заготовка, ещё не имеющая зубьев) тоже должно повернуться на 1 зуб, т.е. на 1/Z. Здесь Zд и Z – соответственно числа зубьев долбяка и нарезаемого колеса ведомое (обрабатываемая заготовка, ещё не имеющая зубьев) тоже должно повернуться на 1 зуб, т.е. на 1/Z. Здесь Zд и Z – соответственно числа зубьев долбяка и нарезаемого колеса. За 1 оборот долбяка заготовка должна совершить Кинематическая цепь, связывающая штоссель долбяка со столом, на котором закрепляется заготовка, содержит две червячные передачи (в начале и в конце цепи) с 1-заходными червяками и 90-зубыми колёсами, сменные колёса двухпарной гитары Вращение стола происходит всегда в одном направлении, независимо от того, какое колесо нарезается – с наружными или внутренними зубьями. Поэтому, чтобы не произошло реверса вращения стола при реверсе вращения штосселя, производимом трензелем 35:35 при долблении колёс с внутренними зубьями, одновременно переключается и трензель 25:25.

Задание: Составить и записать в соответствующем поле на бланке отчёта расчётные перемещения и уравнение кинематического баланса цепи деления (обката), решить уравнение относительно передаточного отношения сменных колёс гитары

Движение врезания Цикл получения на станке шестерни из заготовки включает радиальное врезание и собственно нарезание. Радиальное врезание долбяка в заготовку осуществляется при радиальном перемещении суппорта по направляющим станины под действием вращающегося дискового кулачка К1: кулачок перемещает толкатель Т с роли-

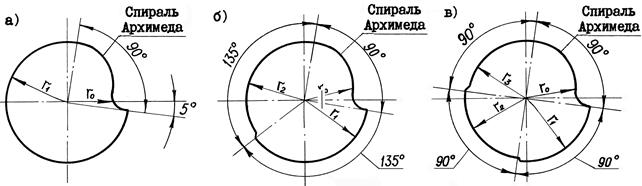

ком, а значит, и суппорт Б, поскольку толкатель установлен в нём (см. рис. 4). Прижим толкателя с роликом к кулачку происходит под действием груза. Обработка зубьев может производиться за один, два или три прохода. Для обеспечения этого устанавливается соответствующий кулачок из трёх, прилагаемых к станку (рис. 5). Кроме того, осуществляются некоторые переключения в приводе, обуславливаемые следующим. Количество оборотов заготовки nзаг зависит от числа проходов и составляет: - при однопроходной обработке 1,6 оборота; - при двухпроходной – 2,7 оборота; - при трёхпроходной – 4 оборота. Независимо от числа проходов цикл обработки изделия происходит за один оборот кулачка. Это и обеспечивается соответствующей настройкой кинематической цепи врезания.

Таким образом, расчётными перемещениями конечных звеньев цепи врезания будут: nзаг.(1,6; 2,7; 4) оборота стола с заготовкой → 1 оборот кулачка К1.

Кинематическая цепь, связывающая стол Г с кулачком К1, содержит две червячные передачи (в начале и в конце цепи) с 1-заходными червяками и 90-зубыми

колёсами, две конические передачи 25:25 и группу передач на 3 скорости (13:52; 18:48; 24:38). Любой кулачок имеет участок подъёма профиля, выполненный по спирали Архимеда, обеспечивающий первое (при однопроходной обработке – единственное) врезание, и предшествующий ему участок спада, обеспечивающий быстрый отвод суппорта со штосселем и долбяком по окончании нарезания изделия. После участка подъёма профиля идёт участок, выполненный по дуге концентрической окружности. На кулачке для однопроходной обработки такой участок один, на кулачках для двух- и трёхпроходной обработки – соответственно два и три. Врезание долбяка перед вторыми и третьими проходами осуществляется практически скачкообразно, так как специальных участков на кулачках для этих врезаний не предусмотрено. Радиусы участков, выполненных по дугам концентрических окружностей, указаны на рис. 5. Каждый проход при нарезании выполняется за один оборот заготовки.

Задание: Составить и записать в соответствующем поле на бланке отчёта уравнение кинематического баланса цепи врезания.

Отскок и подскок стола Отскок стола с заготовкой на величину

ЗАДАНИЕ НА РАБОТУ

Работа выполняется каждым студентом индивидуально или бригадами на двух человек. В качестве индивидуального задания для расчета настройки станка мод. 5А12 преподаватель назначает один из вариантов, приведенных в нижеследующей таблице.

Порядок выполнения работы. УКАЗАНИЯ ПО ОФОРМЛЕНИЮ ОТЧЕТА

Отчет по лабораторной работе выполняется на специальном бланке. Исходные данные для расчёта, взятые из варианта задания на работу, назначенного преподавателем, сведения о режущем инструменте, режимах резания, взятые из таблиц приложения А и рассчитанные (фактические), записываются в соответствующие строки бланка. Для каждого движения настройки в бланке записывается уравнение кинематического баланса. Все строки бланка заполняются в порядке выполнения работы.

Расчет настройки станка на обработку прямых зубьев цилиндрического колеса выполняется в следующем порядке.

1. Выбирается долбяк по табл. 1 приложения А. 2. Рассчитывается круговая подача S по табл. 2 и примечанию к ней приложения А. 3. Рассчитывается скорость резания v по табл. 3 и примечанию к ней приложения А. 4. Определяется длина хода долбяка по формуле L=B+δ, где В – ширина зубчатого венца обрабатываемого колеса, мм, а d – величина перебега долбяка, принимаемая равной 4-7 мм. 5. Определяется расчётная частота двойных ходов долбяка по формуле: 6. По настроечной формуле с учётом рассчитанной n определяется требуемое передаточное отношение 7. Определяются обеспечиваемые при выбранных сменных колёсах (фактические) значения частоты двойных ходов долбяка в минуту и скорости резания: 8. По настроечной формуле цепи круговой подачи с учётом рассчитанной S определяется требуемое передаточное отношение 9. Определяется обеспечиваемая при выбранных сменных колёсах (фактическая) величина круговой подачи:

этом, как правило, должно выдерживаться условие: 10. По настроечной формуле цепи деления (обката) определяется требуемое передаточное отношение 11. Для настройки цепи врезания (см. п. 4.3.4) по заданному числу проходов отработки изделия принимается, какой кулачок К1 необходимо установить и какую передачу надо включить в группе передач на 3 скорости.

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-04-25; просмотров: 363; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.141.244.201 (0.05 с.) |

Рис. 3. Общий вид зубодолбёжного полуавтомата модели 5А12

Рис. 3. Общий вид зубодолбёжного полуавтомата модели 5А12

и вывести настроечную формулу в виде

и вывести настроечную формулу в виде  где на месте

где на месте  должно быть поставлено число, получаемое перемножением остальных членов уравнения (т.е. всех, кроме n и

должно быть поставлено число, получаемое перемножением остальных членов уравнения (т.е. всех, кроме n и  ) и являющееся для данной цепи постоянным.

) и являющееся для данной цепи постоянным. , конические колёса 35:35 реверсивного механизма (трензеля), конические колёса 25:25 и червячную пару 1:90.

, конические колёса 35:35 реверсивного механизма (трензеля), конические колёса 25:25 и червячную пару 1:90. (

( – диаметр делительной окружности, модуль и число зубьев долбяка) определяет величину круговой подачи.

– диаметр делительной окружности, модуль и число зубьев долбяка) определяет величину круговой подачи. и

и  .

. и вывести настроечную формулу

и вывести настроечную формулу  , где на месте Скр должно быть поставлено число, получаемое перемножением остальных членов уравнения (т.е. всех, кроме S, m, Zд) и являющееся для данной цепи постоянным. Если Скр меньше 0, то можно в выражение ввести число

, где на месте Скр должно быть поставлено число, получаемое перемножением остальных членов уравнения (т.е. всех, кроме S, m, Zд) и являющееся для данной цепи постоянным. Если Скр меньше 0, то можно в выражение ввести число  и тогда

и тогда  .

. ,

, оборота – исходя из этих расчётных перемещений и следует составлять уравнение кинематического баланса цепи деления.

оборота – исходя из этих расчётных перемещений и следует составлять уравнение кинематического баланса цепи деления. и четыре конические передачи: две (25:25 и трензель 35:35) – до сменных колёс и две (25:25 и трензель 25:25) – после.

и четыре конические передачи: две (25:25 и трензель 35:35) – до сменных колёс и две (25:25 и трензель 25:25) – после. и записать настроечную формулу.

и записать настроечную формулу. Рис. 5. Кулачки зубодолбёжного станка мод. 5А12: а – однопроходный,

б – двухпроходный, в – трёхпроходный (r1=63,65 мм, r2=63,25 мм, r3=60,65 мм)

Рис. 5. Кулачки зубодолбёжного станка мод. 5А12: а – однопроходный,

б – двухпроходный, в – трёхпроходный (r1=63,65 мм, r2=63,25 мм, r3=60,65 мм)

от долбяка перед его обратным ходом и подскок в рабочее положение перед началом рабочего хода осуществляются эксцентриком К2, закрепленным на валу кривошипного диска Е, за один оборот. Эксцентрик обеспечивает возвратно-поступательное перемещение стола посредством рычажной системы, содержащий толкатель и рычаг Р2 с шатуном.

от долбяка перед его обратным ходом и подскок в рабочее положение перед началом рабочего хода осуществляются эксцентриком К2, закрепленным на валу кривошипного диска Е, за один оборот. Эксцентрик обеспечивает возвратно-поступательное перемещение стола посредством рычажной системы, содержащий толкатель и рычаг Р2 с шатуном. .

. гитары скоростей и подбираются сменные колёса a и b из набора с числами зубьев 31; 41; 47; 53; 59; 69 при условии, что a+b=100.

гитары скоростей и подбираются сменные колёса a и b из набора с числами зубьев 31; 41; 47; 53; 59; 69 при условии, что a+b=100. (см. п. 4.3.1),

(см. п. 4.3.1),  . При этом, как правило, должно выдерживаться условие:

. При этом, как правило, должно выдерживаться условие:  . Можно допустить превышение

. Можно допустить превышение  над v, если оно не превосходит 5-10 % от расчётного значения.

над v, если оно не превосходит 5-10 % от расчётного значения. гитары подач и подбираются сменные колёса

гитары подач и подбираются сменные колёса  и

и  из набора с числами зубьев 38, 44, 50, 56, 60, 62, 66, 72, 78, 84 при условии, что

из набора с числами зубьев 38, 44, 50, 56, 60, 62, 66, 72, 78, 84 при условии, что

или

или  (см. п. 4.3.2). При

(см. п. 4.3.2). При . Можно допустить превышение

. Можно допустить превышение  над S, если оно не превосходит 5-10 % от расчётного значения.

над S, если оно не превосходит 5-10 % от расчётного значения. гитары обката (см. п. 4.3.3) и подбираются сменные колёса

гитары обката (см. п. 4.3.3) и подбираются сменные колёса  из набора с числами зубьев 24, 26, 28, 30, 34, 36, 38, 40, 41, 42, 43, 44, 45, 46, 47, 48, 49, 50, 51, 52, 54, 55, 56, 57, 58, 60, 61, 62, 64, 65, 66, 68, 70, 72, 74, 75, 76, 80, 86, 90, 96. При этом необходимо учитывать, что приближения при определении

из набора с числами зубьев 24, 26, 28, 30, 34, 36, 38, 40, 41, 42, 43, 44, 45, 46, 47, 48, 49, 50, 51, 52, 54, 55, 56, 57, 58, 60, 61, 62, 64, 65, 66, 68, 70, 72, 74, 75, 76, 80, 86, 90, 96. При этом необходимо учитывать, что приближения при определении  обычно берут кратным числу зубьев долбяка

обычно берут кратным числу зубьев долбяка  (т.е. таким, которое с

(т.е. таким, которое с  должна быть постоянной, так как расстояние между осями этих колес в станке неизменно.

должна быть постоянной, так как расстояние между осями этих колес в станке неизменно.