Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Функции объекта и их классификация⇐ ПредыдущаяСтр 11 из 11

ФСА имеет функциональные отличия от обычных способов снижения производственных и эксплуатационных затрат, так как предусматривает функциональный подход. Сущность его — рассмотрение объекта не в его конкретной форме, а как совокупность функций, которые она должна выполнять. Каждая из них анализируется с позиции возможных принципов и способов исполнения с помощью совокупности специальных приемов. Функциональный подход помогает пониманию цели и способов совершенствования системы. Теоретической базой функционального подхода служат принципы функциональной организации систем, в том числе технических, которые позволяют вскрыть истоки организованности объектов и их жизнеспособность. Под функциональной организованностью понимается комплексная характеристика объекта, отражающая степень его совершенства с точки зрения удовлетворения четырех основных принципов: актуализации функций, их сосредоточения, совместимости и гибкости. Функция в широком понимании — это деятельность, обязанность, работа, назначение, роль. В ФСА под функцией понимают внешнее проявление свойств какого-либо объекта в данной системе отношений. Другими словами, функции есть способность данной системы к удовлетворению определенных требований системы внешнего порядка. Классификация функций. В области проявления функции делятся: - на внешние (общеобъектные); - внутренние (внутриобъектные) (рис. 5.11).

Рис. 5.11. Классификация функций объекта Внешние функции характеризуют основное назначение объекта, проявляются вне объекта и отражают его взаимосвязь со сферой применения. При определении внешних функций внутреннее строение объекта игнорируется, он рассматривается как "Черный ящик" со своими входами и выходами. Например: автомобиль — перевозит грузы; часы — показывают время и т.п. Формирование внешней функции никак не предполагает конкретную конструкцию изделия, системы. По роли в удовлетворении требованиям системы более высокого порядка внешние функции делятся на главные и второстепенные. Главные функции определяют назначение, сущность и смысл существования объекта, системы в целом. Второстепенные функции отражают действия и взаимосвязи внутри объекта, системы.

Функциональная модель (ФМ) (рис. 5.12) — это описание объекта на языке выполняемых функций и их взаимосвязей, представляемое графом или матрицей связей. При этом на верхнем (первом) уровне располагают главные и второстепенные функции, на третьем и последующих — вспомогательные функции объекта и их составляющие.

Рис. 5.12. Функциональная модель магнитофона (фрагмент)

Функционально-структурная модель (совмещенная модель) — это графическое или матричное изображение объекта, полученное путем наложения структурной модели на функциональную (см. табл. 5.12 и рис. 5.13). Таблица 5.12 Функционально-структурная (совмещенная) модель объекта в виде матрицы

Примечание. На пересечении строк и столбцов указано распределение затрат по функциям

Рис. 5.13. Функционально-структурная модель в виде графа Структурная модель (СМ) объекта — условное изображение (как правило, в виде графа), отражающее состав и соподчиненность его материальных элементов (носителей функций). Анализ функционально-структурных (совмещенных) моделей Совмещенная модель служит для определения затрат на функции в сопоставлении их значимости. На первом этапе анализа объекта совмещенная модель позволяет сделать некоторые выводы о степени рациональности конструкции (см. фрагменты графов рис. 5.14-5.17), отражающих варианты совмещенных моделей.

Рис. 5.14. Фрагмент совмещенной модели (невыполняемая функция Ф122)

Рис. 5.16. Фрагмент совмещенной модели (дублирование выполняемой функции Ф122)

Рис. 5.17. Фрагмент совмещенной модели (один из элементов системы Э4 несет значительную нагрузку)

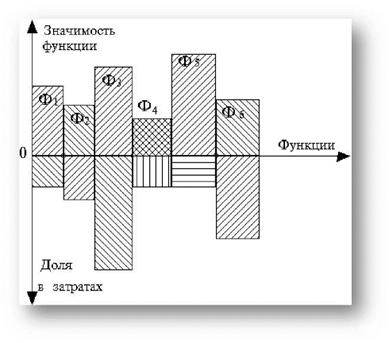

Дальнейший более глубокий анализ осуществляется на основе функционально-стоимостной диаграммы (рис. 5.18). Рис. 5.18. Функционально-стоимостная диаграмма Функционально-стоимостная диаграмма представляет собой совмещенную диаграмму значимости функций с точки зрения целей системы более высокого порядка и структуры затрат на объект, построенный по функциям.

Диаграмма строится в едином масштабе: значимость функций в долях единицы, доля функций в затратах — также в долях единицы. Построенная таким образом диаграмма позволяет даже визуально обнаружить функции, доля которых в затратах превосходят их значимость. Такие функции представляют собой зоны диспропорций, так как их относительная стоимость больше их относительной значимости. Эти зоны подвергаются анализу в первую очередь. Для определения относительной значимости (а иногда и относительной стоимости) применяются методы экспертных оценок. Расчет затрат на реализацию функций в ФСА Нахождение излишних затрат на объект (изделие) и их устранение за счет приведения в соответствие с потребительной стоимостью, воплощенной в функциях изделия, составляет сущность ФСА. Для решения этой задачи затраты на объект должны быть рассчитаны применительно к каждой из его функций. Этот расчет выполняется на различных этапах ФСА: - при построении функционально-стоимостной диаграммы (с целью выявления зон диспропорции по фактическому соотношению затрат); - при расчете функционально-необходимых затрат. Расчет затрат на функцию может осуществляться в широком диапазоне — от прямых производственных затрат при создании объекта до совокупных затрат общества на создание объекта и его использование. Степень охвата затрат зависит от того, в какой степени ФСА повлияет на их различные составляющие. Затраты на функцию определяются как сумма затрат на материальные носители, обеспечивающие реализацию этой функции. Расчет фактических затрат ведется на основе иерархии функций, сверху вниз:

где Згл — затраты на реализацию главной функции; Зоснi — затраты на реализацию i-й основной функции, обеспечиваю-щую реализацию главной функции; k — количество основных функций; m — количество вспомогательных функций; Звспij — затраты на j-ю вспомогательную функцию, обеспечивающую реализацию i-й основной функции.

где

n — количество операций технологического процесса по материализации функции.

где Цf — цена единицы f-го материала;

где C — часовая тарифная ставка дня

где Зм.ч — себестоимость машино-часа работы базового оборудования; Kм.q — машино-коэффициент для оборудования, используемого на операции; tмqj — это норма машинного времени на q-й операции; h — количество операций. Более подробный расчет с учетом остальных статей производственных затрат осуществляется, если в результате ФСА в них возникают существенные изменения. Если один или группа материальных носителей полностью работают на реализацию определенной функции, то производственные затраты на эту функцию определяются как сумма себестоимостей ее носителей (детали, сборочные единицы и т.д.). Эти затраты можно назвать автономными, т.е. такими затратами на устройство (совокупность деталей), которое может выполнять только данную функцию, не участвуя в выполнении других функций.

Следует заметить, что алгебраическая сумма автономных затрат по подфункциям не всегда дает истинное значение затрат на функцию более высокого порядка (теорию систем: свойство системы не является простой суммой свойств, входящих в нее элементов). В связи с этим вводится понятие приростных затрат на функцию. Под приростными понимается такое изменение затрат на объект, которое вызывается прибавлением или удалением этой функции. Обычно в качестве ведущих выделяются автономные затраты по наиболее дорогим функциям, а затраты по остальным функциям находят в виде приростных:

где Зоб — себестоимость объекта; Зав — автономные затраты по ведущей функции; Зпрi — приростные затраты на i-ю функцию; r — количество функций объекта.

5.9. Характер изменения технико-экономических показателей новых изделий на стадии освоения Начальный этап освоения выпуска новых изделий характеризуется повышенными издержками. Причину этого можно объяснить следующими факторами: - небольшой объем выпуска изделий, на который распределяется условно-постоянные расходы, связанные с освоением; - повышенной трудоемкостью и станкоемкостью изготовления (из-за постепенности отладки оборудования; неполной оснащенностью техпроцессов специальным оборудованием и оснасткой; недостаточной опытностью рабочих и ИТР); - большим количеством переналадок (например, прессового оборудования); - повышенным браком; - затратами на обучение персонала; - доплатами до среднего уровня зарплаты в период освоения и др.

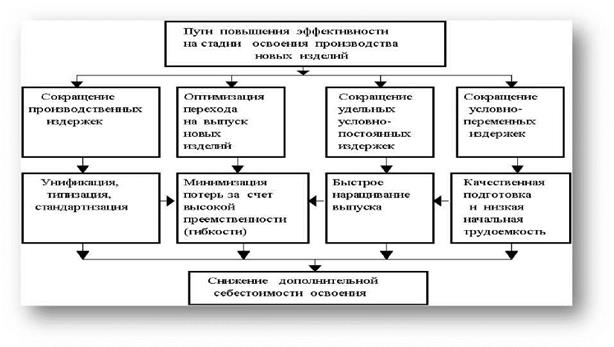

По мере наращивания объема выпуска новых изделий происходит и снижение издержек. Возможные пути повышения эффективности производства на стадии освоения приведены на рис. 5.19. Рис. 5.19. Основные направления получения экономического эффекта в процессе освоения новых изделий

Минимизация потерь тесно связана с характеристикой наращивания выпуска, которая в свою очередь зависит от снижения трудоемкости изделия в процессе освоения. Для каждого конкретного предприятия, которое характеризуется выпуском определенного вида изделий, уровнем технологии, организацией и т.д., можно установить корреляционную зависимость между суммарным объемом выпуска и его трудоемкостью на основе статистических данных освоения производства раннее выпускаемых изделий. Аналогичную зависимость можно установить и для суммарного объема выпуска и себестоимости:

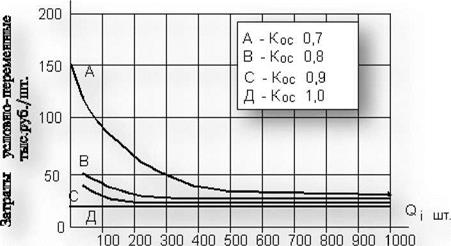

где Зi — себестоимость (или трудоемкость Qi-го (или Xi-го) изделия с момента начала выпуска); З1 и a — себестоимость или трудоемкость изготовления первого изделия, с которого считается начало освоения; Qi и x — порядковый номер изделия с начала выпуска; b — показатель степени, характеризующий крутизну кривой освоения (0,05—0,75) данного конкретного предприятия. Для удобства используют систему прямоугольных координат с логарифмическими шкалами. Тогда функция снижения себестоимости (трудоемкости) представляет прямую линию, тангенс наклона которой соответствует показателю степени "-b", так как log y=log a - b log x. (5.58.) При увеличении выпуска в определенное число раз себестоимость (трудоемкость) осваиваемого изделия будет изменятся тоже в определенное число раз. Принято определять величиной коэффициента освоения (Кос) то снижение себестоимости, которым будет характеризоваться каждое удвоение выпуска. Показатель степени "b" и коэффициент освоения Кос связаны между собой зависимостью: b=log Koc/log 2. (5.59.) Например, коэффициенту освоения Кос = 0,7 будет соответствовать b 0,546; Кос = 0,8-b 0,322; Кос = 0,9-b 0,152 и т.д. Практика показывает, что для приборостроительных предприятий Кос лежит в пределах 0,70,9, а наиболее часто встречающийся равен 0,8. Так, например, З10=1000 тыс. руб., начало освоения считается с десятого изделия при Кос=0,8, то З20=800 тыс. руб.; З40=640 тыс. руб.; З80=512 тыс. руб.. Величины Кос и показателя b зависят от факторов: - технических (конструктивных, тщательность испытаний и др.); - технологических; - материально-технических; - организационных; - субъективных. Момент конца освоения характеризуется конечными показателями XE или (или QE) и YE (ЗE). Зная конечные достигнутые значения величины себестоимости и величину "b" или Кос, можно построить кривую освоения. На рис. 5.20 приведены кривые освоения, соответствующие коэффициентам Кос=0,9, Кос=0,8, Кос=0,7 для условно-переменных издержек. Чем меньше Кос (и соответственно больше показатель b), тем большие потери несет потом предприятие на этапе освоения.

Рис. 5.20. Варианты изменения условно-переменных издержек на стадии освоения Контрольные вопросы для проверки знаний: 1. Что является главным фактором успеха деятельности предприятия в условиях рынка? 2. Опишите жизненный цикл товара и укажите место в нём научно-технической подготовки производства. 3. Как влияет система подготовки производства на формирование конечного эффекта разработки и использования нового товара? 4. Укажите задачи и методы сокращения сроков создания и освоения новых товаров. 5. Что предполагают простейшие методы планирования производства?

6. Назовите методы оптимизации сетевой модели. 7. Какие виды научно-исследовательской (НИР) работы Вы знаете? 8. Назовите этапы и состав работ НИР. 9. Какой перечень работ выполняется на этапах опытно-конструкторских работ (ОКР)? 10. Что предшествует оценке эффективности НИР и ОКР? 11. Назовите методы издержек производства изделий на этапах НИР и ОКР. 12. В чём суть рыночных испытаний (пробного маркетинга) нового товара фирмы? 13. Какова цель конструкторской подготовки серийного производства? 14. На каких этапах производится отработка изделий технологичность (технологический контроль)? 15. Назовите основные критерии для выбора оптимального технологического процесс. 16. В чём суть функционально-стоимостного анализа (ФАС) при технико-экономической обработке конструкторских и технологических решений? Рекомендуемая литература: 1. Пол Кит, Филип Янг. Управленческая экономика. Инструментарий руководителя. (с англ.) – М: Питер, 2008 – 624 с. 2. Сио К.К. Управленческая экономика (учебник) – М: Инфра-М, 2000 – 672 с. 3. Пол Э. Самуэльсон, Вильям Д. Нордхаус. Микроэкономика – в 2 томах (с англ.) – М: Питер, 2008 – 752 с. 4. Фатхутдинов Р.А. Глобальная конкурентоспособность. На стол современному руководителю – М: Питер, 2009 – 464 стр. 5. Алан Гриффитс, Стюарт Уолл. Экономика для бизнеса и менеджмента (с англ.) – М: Питер, 2007 – 944 с.

ТЕМА 6. Производственный процесс и типы производств

Цель: изучить производственный процесс, типы производств, методы расчёта производственного цикла.

План. 6.1. Производственный процесс и принципы его организации 6.2. Типы производств и их технико-экономическая характеристика 6.3. Производственная структура предприятия 6.4. Производственный цикл и его структура 6.5. Методы расчета производственного цикла 6.6. Организация поточного производства 6.7. Организация автоматизированного производства 6.8. Гибкое интегрированное производство

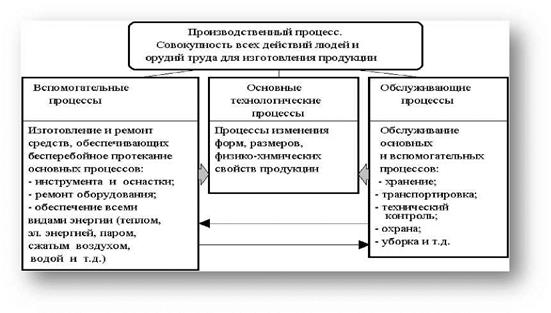

6.1. Производственный процесс и принципы его организации 6.1.1. Определение производственного процесса Промышленное производство — это сложный процесс превращения сырья, материалов полуфабрикатов и других предметов труда в готовую продукцию, удовлетворяющую потребностям рынка. Производственный процесс — это совокупность всех действий людей и орудий труда, необходимых на данном предприятии для изготовления продукции. Производственный процесс состоит из следующих процессов: основные — это технологические процессы, в ходе которых происходят изменения геометрических форм, размеров и физикохимических свойств продукции; вспомогательные — это процессы, которые обеспечивают бесперебойное протекание основных процессов (изготовление и ремонт инструментов и оснастки; ремонт оборудования; обеспечение всеми видами энергий (электроэнергией, теплом, паром, водой, сжатым воздухом и т.д.)); обслуживающие — это процессы, связанные с обслуживанием как основных, так и вспомогательных процессов и не создающие продукцию (хранение, транспортировка, тех. контроль и т.д.). В условиях автоматизированного, автоматического и гибкого интегрированного производств вспомогательные и обслуживающие процессы в той или иной степени объединяются с основными и становятся неотъемлемой частью процессов производства продукции, что будет рассмотрено более подробно позже.

Структура производственных процессов показана на рис. 6.1. Структура производственных процессов показана на рис. 6.1.Фаза — комплекс работ, выполнение которых характеризует завершение определенной части технологического процесса и связано с переходом предмета труда из одного качественного состояния в другое. В машиностроении и приборостроении технологические процессы в основном делятся на три фазы: - заготовительная; - обрабатывающая; - сборочная. Фазная структура технологических процессов представлена на рис. 7.2.

Рис. 7.2. Фазная структура технологических процессов Технологический процесс состоит из последовательно выполняемых над данным предметом труда технологических действий — операций. Операция — часть технологического процесса, выполняемая на одном рабочем месте (станке, стенде, агрегате и т.д.), состоящая из ряда действий над каждым предметом труда или группой совместно обрабатываемых предметов. Операции, которые не ведут к изменению геометрических форм, размеров, физико-химических свойств предметов труда, относятся не к технологическим операциям (транспортные, погрузочно-разгрузочные, контрольные, испытательные, комплектовочные и др.). Операции различаются также в зависимости от применяемых средств труда: - ручные, выполняемые без применения машин, механизмов и механизированного инструмента; - машинно-ручные — выполняются с помощью машин или ручного инструмента при непрерывном участии рабочего; - машинные — выполняемые на станках, установках, агрегатах при ограниченном участии рабочего (например, установка, закрепление, пуск и остановка станка, раскрепление и снятие детали). Остальное выполняет станок. - автоматизированные — выполняются на автоматическом оборудовании или автоматических линиях. Аппаратурные процессы характеризуются выполнением машинных и автоматических операций в специальных агрегатах (печах, установках, ваннах и т.д.). 7.1.2. Основные принципы организации производственного процесса Принципы — это исходные положения, на основе которых осуществляются построение, функционирование и развитие производственного процесса. Соблюдение принципов организации производственного процесса — одно из основополагающих условий эффективности деятельности предприятия. Основные принципы организации производственного процесса и их содержание приведены в табл. 7.1. Основные принципы организации производственного процесса

Разделение производственного процесса изготовления одноименных изделий между отдельными подразделениями предприятия (например, создание производственных участков или цехов по технологическому или предметному признаку)

Сосредоточение выполнения определенных производственных операций по изготовлению технологически однородной продукции или выполнению функционально однородных работ на отдельных участках, рабочих местах, в цехах и производствах предприятия 5 Принцип специализации Формы разделения труда на предприятии, в

7.2. Типы производств и их технико-экономическая характеристика Тип производства — совокупность его организованных, технических и экономических особенностей. Тип производства определяется следующими факторами: - номенклатурой выпускаемых изделий; - объемом выпуска; - степенью постоянства номенклатуры выпускаемых изделий; - характером загрузки рабочих мест. В зависимости от уровня концентрации и специализации различают три типа производств: - единичное; - серийное; - массовое. По типам производства классифицируются предприятия, участки и отдельные рабочие места. Тип производства предприятия определяется типом производства ведущего цеха, а тип производства цеха — характеристикой участка, где выполняются наиболее ответственные операции и сосредоточена основная часть производственных фондов. Отнесение завода к тому или иному типу производства носит условный характер, поскольку на предприятии и даже в отдельных цехах может иметь место сочетание различных типов производства. Единичное производство характеризуется широкой номенклатурой изготовляемых изделий, малым объемом их выпуска, выполнением на каждом рабочем месте весьма разнообразных операций. В серийном производстве изготовляется относительно ограниченная номенклатура изделий (партиями). За одним рабочим местом, как правило, закреплены несколько операций. Массовое производство характеризуется узкой номенклатурой и большим объемом выпуска изделий, непрерывно изготовляемых в течение продолжительного времени на узкоспециализированных рабочих местах. Тип производства оказывает решающее значение на особенности организации производства, его экономические показатели, структуру себестоимости (в единичном высока доля живого труда, а в массовом — затраты на ремонтно-эксплуатационные нужды и содержание оборудования), разный уровень оснащенности. Сравнение по факторам типов производств приведено в таблице 7.2. Таблица 7.2 Характеристики типов производств

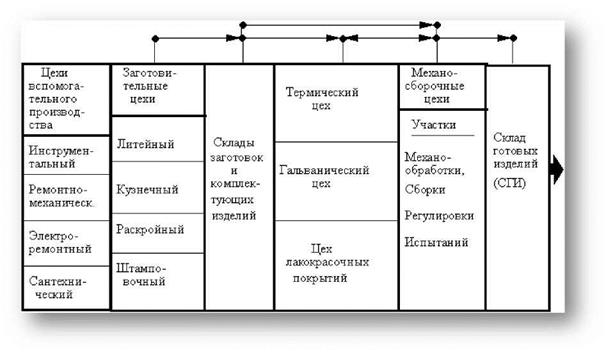

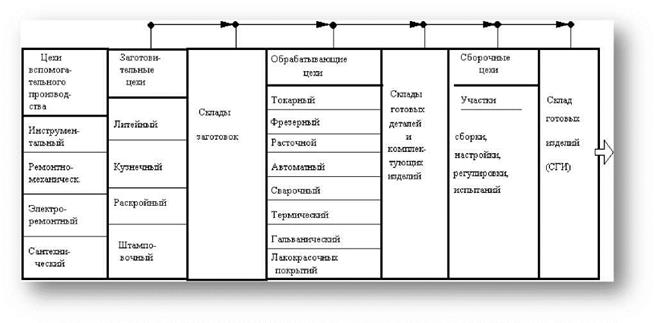

7.3. Производственная структура предприятия Производственная структура предприятия — это совокупность производственных единиц предприятия (цехов, служб), входящих в его состав, и формы связей между ними. Производственная структура зависит от вида выпускаемой продукции и его номенклатуры, типа производства и форм его специализации, от особенностей технологических процессов. Причем последние являются важнейшим фактором, определяющим производственную структуру предприятия. Производственная структура — это, по существу, форма организации производственного процесса. В ней различают подразделения производств: - основного; - вспомогательного; - обслуживающего. В цехах (подразделениях) основного производства предметы труда превращаются в готовую продукцию. Цехи (подразделения) вспомогательного производства обеспечивают условия для функционирования основного производства (обеспечение инструментом, энергией, ремонтом оборудования) (см. рис. 7.1). Подразделения обслуживающего производства обеспечивают основное и вспомогательные производства транспортом, складами (хранение), техническим контролем и т.д. Таким образом, в составе предприятия выделяются основные, вспомогательные и обслуживающие цехи и хозяйства производственного назначения. В свою очередь цехи основного производства (в машиностроении, приборостроении) подразделяются: - на заготовительные; - обрабатывающие; - сборочные. Заготовительные цехи осуществляют предварительное формообразование деталей изделия (литье, горячая штамповка, резка заготовок и т.д.) В обрабатывающих цехах производится обработка деталей механическая, термическая, химико-термическая, гальваническая, сварка, лакокрасочные покрытия и т.д. В сборочных цехах производят сборку сборочных единиц и изделий, их регулировку, наладку, испытания. На основе производственной структуры разрабатывается генеральный план предприятия, т.е. пространственное расположение всех цехов и служб, а также путей и коммуникаций на территории завода. При этом должна быть обеспечена прямоточность материальных потоков. Цехи должны быть расположены в последовательности выполнения производственного процесса. Цех — это основная структурная производственная единица предприятия, административно обособленная и специализирующаяся на выпуске определенной детали или изделий либо на выполнении технологически однородных или одинакового назначения работ. Цехи делятся на участки, представляющие собой объединенную по определенным признакам группу рабочих мест. Цехи и участки создаются по принципу специализации: - технологической; - предметной; - предметно-замкнутой; - смешанной. Технологическая специализация основана на единстве применяемых технологических процессов. При этом обеспечивается высокая загрузка оборудования, но затрудняется оперативно-производственное планирование, удлиняется производственный цикл из-за увеличений транспортных операций. Технологическая специализация применяется в основном в единичном и мелкосерийном производствах. Предметная специализация основана на сосредоточении деятельности цехов (участков) на выпуске однородной продукции. Это позволяет концентрировать производство детали или изделия в рамках цеха (участка), что создает предпосылки для организации прямоточного производства, упрощает планирование и учет, сокращает производственный цикл. Предметная специализация характерна для крупносерийного и массового производства. Если в пределах цеха или участка осуществляется законченный цикл изготовления детали или изделия, это подразделение называется предметно-замкнутым. Цехи (участки), организованные по предметно-замкнутому принципу специализации, обладают значительными экономическими преимуществами, так как при этом сокращается длительность производственного цикла в результате полного или частичного устранения встречных или возвратных перемещений, снижаются потери времени на переналадку оборудования, упрощается система планирования и оперативного управления ходом производства.

7.4. Производственный цикл и его структура Производственный цикл — это календарный период времени, в течение которого материал, заготовка или другой обрабатываемый предмет проходит все операции производственного процесса или определенной его части и превращается в готовую продукцию. Он выражается в календарных днях или при малой трудоемкости изделия — в часах. Структура производственного цикла представлена на рис. 7.6. Твпр — время перерывов. В течение рабочего периода выполняются технологические операции Т = Т + Т+ Т + Т Т врп Т шк ' Тк ' Т тр ' Те?

Тшк — штучно-калькуляционное время; время контрольных операций; время транспортирования предметов труда;

Тпз — подготовительно-заключительное время при обработке новой партии деталей; Тен — время на отдых и естественные надобности рабочих; Тото — время организационного и технического обслуживания (получение и сдача инструмента, уборка рабочего места, смазка оборудования и т.п.). Оперативное время (Топ) в свою очередь состоит из основного (Тос) и вспомогательного времени (Тв): Т = Т + Т Топ Тос ' Тв- Основное время — это непосредственное время обработки или выполнения работы. Вспомогательное время: Т = Т + Т + Т где Ту — время установки и снятия детали (сборочной единицы) с оборудования; Тз — время закрепления и открепления детали в приспособлении; Ток — время операционного контроля рабочего (с остановкой оборудования) в ходе операции. Время перерывов (Твпр) обусловлено режимом труда (Трт), межоперационным пролеживанием детали (Тмо), временем перерывов на межремонтное обслуживание и осмотры оборудования (Тр) и временем перерывов, связанных с недостатками организации производства (Торг): Твпр = Тмо + Трт + Тр + Торг. Время межоперационного пролеживания (Тмо) определяется временем перерывов партионности (Тпар), перерывов ожидания (Тож) и перерывов комплектования (Ткп): Т = Т + Т + Т Перерывы партионности (Тпар) возникают при изготовлении изделий партиями и обусловлены пролеживанием обработанных деталей до готовности всех деталей в партии на технологической операции. Перерывы ожидания (Тож) вызываются несогласованной длительностью смежных операций технологического процесса. Перерывы комплектования (Ткп) возникают при переходе от одной фазы производственного процесса к другой. Таким образом, в общем виде производственный цикл выражается формулой Т= Т + Т + Т + Т + Т + Т Тц Топр ' Те ' Тмо ' Трт ' Тр ' Торг-

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-04-26; просмотров: 2130; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.17.155.150 (0.181 с.) |

;

;  ;

;  ; (5.51.)

; (5.51.) (5.52.)

(5.52.) — операционные затраты на материалы для j-й функции;

— операционные затраты на материалы для j-й функции; —операционные затраты на зарплату производственных рабочих;

—операционные затраты на зарплату производственных рабочих; — сумма расходов на содержание и эксплуатацию оборудования на данную j-ю функцию;

— сумма расходов на содержание и эксплуатацию оборудования на данную j-ю функцию; (5.53.)

(5.53.) — норма расхода f-го вида на i-й операции техпроцесса, обеспечивающего материализацию j-й функции; F — количество видов материалов, используемых для реализации функции.

— норма расхода f-го вида на i-й операции техпроцесса, обеспечивающего материализацию j-й функции; F — количество видов материалов, используемых для реализации функции. (5.54.)

(5.54.) -й операции;

-й операции;  — штучное время на

— штучное время на  =Зм.ч

=Зм.ч  (5.55.)

(5.55.) (5.56.)

(5.56.)

,

,  (5.57.)

(5.57.)

Объединение всех или части разнохарактерных процессов по изготовлению определенного вида изделия в пределах одного участка, цеха, производства

Объединение всех или части разнохарактерных процессов по изготовлению определенного вида изделия в пределах одного участка, цеха, производства

Сравнение производственных структур при технологической и пред-

Сравнение производственных структур при технологической и пред-