Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Посещение завода железобетонных изделий.

1 Цель работы: Познакомиться со способами изготовления сборных железобетонных конструкций для строительства жилых и общественных зданий. Увидеть весь процесс изготовления конструкций, начиная с установки опалубочных форм на стенде, армирования, укладки бетонной смеси, ее уплотнения, пропаривания и распалублевания с последующим складированием. 2 Теоретическое обоснование. В строительном производстве очень широко используются бетонные и железобетонные конструкции для возведения различных зданий и сооружений. Для изготовления этих конструкций применяются различные способы изготовления В зависимости от места изготовления конструкции могут быть монолитными, изготавливаемыми на строительной площадке, и сборными - изготовленными в заводских условиях и монтируемых на месте возведения здания. Для увеличения несущей способности конструкций они армируются металлическими элементами. В зависимости от способа армирование может быть обычным или преднапряженным. Предварительное напряжение арматуры дает возможность снизить массу конструкции, повысить трещеностойкость, долговечность и сократить расход стали. Бетонные и железобетонные конструкции могут применяться во всех областях строительства. По назначению сборные железобетонные конструкции разделяются на 4 основные группы: 1- для жилых и гражданских зданий; 2- для промышленных зданий; 3- для инженерных сооружений; 4- для различного назначения. При возведении жилых и гражданских зданий используют следующие виды сборных железобетонных изделий: - для фундаментов и подземных частей зданий: - фундаментные блок-подушки, блоки стен подвалов, цокольные панели, сваи и др.; 2 - для каркасов зданий: - колонны и ригели; 3 - ограждающие и несущие конструкции: - стеновые панели, плиты перекрытий и покрытий; 4 - элементы лестничной клетки - лестничные площадки и марши; 5 - панели перегородок; 6 - объемные элементы - блок-квартиры, блок-комнаты, санитарно-технические кабины. На современных предприятиях строительной индустрии (заводах ЖБК) применяют следующие способы производства: стендовый; поточно - агрегатный; конвейерный; кассетный; непрерывного вибропроката. На заводах треста «Сибакадемстрой» вводятся новые технологии изготовления сборных железобетонных конструкций и новые методы возведения зданий, например, для возведения здания методом «Куб два с половиной».

3 Программа работы: 3.1 Ознакомление с планом и производственными целями завода. 3.2 Ознакомление с производственными площадями и способами изготовления сборных железобетонных конструкций. 3.3 Ознакомление с производством растворных и бетонных смесей, складами компонентов, дозаторами, разгрузкой смесей. Студентов сопровождает преподаватель, а знакомит с производством начальник производственного отдела или инженер производственного отдела. Студенты слушают сообщения, осматривают производственные процессы, задают вопросы. По окончании экскурсии в аудитории колледжа производится обсуждение виденного, с кратким изложением в тетради для лабораторных работ и выводами.

ЛАБОРАТОРНАЯ РАБОТА №17 Исследование свойств материалов на Основе вяжущих веществ. 1. Цель работы: Определение основных свойств силикатного кирпича, его соответствия ГОСТу, ознакомление с другими материалами на основе гипса, портландцемента. 2.Теоретическое обоснование: На основе минеральных вяжущих веществ в современном строительстве изготавливают разнообразные искусственные каменные необжиговые материалы и изделия. На основе извести изготавливают такие силикатные изделия, как силикатный кирпич, силикатные облицовочные плитки, ячеистые силикатные газо- и пенобетоны. На основе гипса изготавливают гипсокартонные листы сухой штукатурки для облицовки стен и прокладки под покрытия полов, гипсовые плиты и блоки для возведения перегородок, гипсобетонные панели перегородок размером на помещение, блоки СИБИТа. На основе асбеста и портландцемента получают высокой прочности изделия, обладающие морозостойкостью, малой водопроницаемостью. Они теплостойки, имеют пониженную теплопроводность, но у них малое сопротивление удару и короблению. Наиболее распространенными изделиями из асбеста и цемента являются плоские и волнистые листы для покрытия кровель, плоские облицовочные листы и плиты, асбестоцементные кровельные и стеновые панели, водопроводные, канализационные, газопроводные трубы, вентиляционные короба.

На основе магнезиальных вяжущих (каустического магнезита и доломита), затворенных водным раствором хлористого или сернокислого магния, изготавливают такие материалы, как ксилолит и фибролит. Ксилолит - искусственный каменный материал, полученный в результате твердения смеси древесных опилок и магнезиальных вяжущих. Применяется для получения теплых бесшовных полов. Фибролит - представляет собой теплоизоляционный плитный материал, изготовленный из древесных стружек или древесной шерсти, связанных магнезиальными вяжущими. Все эти материалы получают путем затворения, формования и последующего твердения растворных и бетонных смесей на основе соответствующих вяжущих веществ и заполнителей (кварцевого песка, шлака, пемзы, асбеста и др.). Силикатные изделия получают в результате формования и последующей автоклавной обработки смеси извести, или других вяжущих на ее основе, тонкодисперсных кремнеземистых добавок, песка и воды. Приборы и материалы. 3.1 Образцы силикатного кирпича. 3.2 Образцы гипсовых изделий. 3.3 Образцы газо- и пеносиликатов. 3.4 Образцы асбестоцементных изделий. 3.5 Штангенциркуль. 3.6 Металлическая линейка. 3.7 Металлический угольник. 3.8 Весы. 3.9 Муфельная печь 3.10 Гидравлический пресс 4. Программа работы. 4.1 Установление соответствия силикатного кирпича ГОСТу. 4.2 Определение марки силикатного кирпича. 4.3 Определение плотности силикатного кирпича. 4.4 Ознакомление с образцами искусственных каменных материалов. 5 .Методика проведения работы. 5.1 Силикатный кирпич - искусственный каменный материал, изготовленный из смеси кварцевого песка (92¸94%), извести воздушной (6¸8%) и воды (7¸8% по массе сухой смеси) путем прессования под давлением 15¸20 МПа с последующим твердением в автоклавах при давлении насыщенного пара 0.8 Мпа и температуры 175°С. Кирпич выпускается двух видов: одинарный (250*120*65мм) и модульный (250*120*88мм). Цвет светло-серый. 5.2 Благодаря прессованию под большим давлением и отсутствию усадочных явлений размеры силикатного кирпича выдержаны более точно, чем у глиняного. В зависимости от предела прочности при сжатии и изгибе силикатный кирпич изготавливают марок: 75, 100, 125, 150, 200, 250. Морозостойкость силикатного кирпича должна быть не менее Мрз15, водопоглощение 8¸15% по массе. Так как силикатный кирпич при высокой влажности и воздействии высоких температур разрушается, то его не рекомендуется применять при кладке фундаментов и стен в условиях высокой влажности, печей и дымовых труб. При определении соответствия силикатного кирпича требованиям ГОСТ, подгруппа студентов разбивается на бригады по 3 ¸ 4 человека и каждой выдается по образцу кирпича. При внешнем осмотре устанавливают наличие на гранях трещин, отколов или притуплений ребер, граней и углов кирпича. После внешнего осмотра измеряют размеры кирпича по длине, ширине и толщине штангенциркулем с точностью до 0.1мм. Отклонение граней и ребер определяют стальными угольниками и линейками.

Результаты испытаний записывают в таблицу 1 по следующей форме: Таблица № 1

На основании проведенных измерений дают заключение о пригодности кирпича. 5.2 Для проведения работы каждой бригаде выдается по одному образцу кирпича. Перед исследованием образец высушивают до постоянной массы при температуре до 110°С. Взвешивают образец с точностью до 10гр., таким образом, определяется показатель «m». По результатам обмера устанавливаем объем «V» образца. Плотность «rm» определяют по формуле: rm = m / v, (кг/м3; г/см3). Плотность силикатного кирпича сравнивается с нормативной, которая составляет 1800 ¸ 1900 кг/м3. 5.3 Предел прочности силикатного кирпича на сжатие, или его марка, определяется следующим образом. Образец распиливается на две равные половины, которые накладывают постелями друг на друга (плоскостями распила в одну сторону) и скрепляют между собой слоем цементного теста марки не более 300.Толщина слоя в пределах 5мм. Для затвердевания цемента образец выдерживают в течении 3 ¸ 4 суток при комнатной температуре. Бригады студентов для испытаний получают уже готовые образцы. Перед испытанием измеряют рабочую поверхность граней образцов с точностью до 1мм. Предел прочности вычисляют по формуле: s = F /А, (кг/см2; г/мм2), где F - разрушающая нагрузка по показанию пресса; А - площадь грани образца. Разрушающая нагрузка определяется по показаниям пресса и перемножается на коэффициент пересчета. 5.4 Ознакомление с искусственными каменными материалами осуществляется студентами по предлагаемым преподавателем образцам на основе извести, гипса, асбестоцемента. Студенты должны определить, что за материал им представлен и отметить это в своих отчетах по лабораторным работам. Преподаватель устанавливает правильность ответов. 6. Содержание отчета. 6.1 Наименование работы. 6.2 Цель работы. 6.3 Приборы и материалы. 6.4 Ход работы. 6.5 Вывод.

ЛАБОРАТОРНАЯ РАБОТА № 18 Испытание битумов. 1. Цель работы:. Изучение дополнительных сведений о нефтяных битумах и углубление знаний студентов при изучении основных свойств битумных материалов, применяемых в качестве гидроизоляционных и кровельных.

2.Теоретическое обоснование: Битумные вяжущие (битумы) представляют собой сложные смеси высокомолекулярных углеводородов и их неметаллических производных. Битумы бывают природными и искусственными (нефтяными). Последние широко применяют в строительстве и в производстве различных гидроизоляционных материалов. Нефтяные битумы - продукты переработки нефти и ее смолистых остатков. В зависимости от способа получения различают остаточные, окисленные и крекинговые битумы. По внешнему виду представляют собой твердую или вязкую массу черного цвета со слабым запахом минерального масла. Ценными свойствами битумов являются водонепроницаемость, химическая стойкость, возможность размягчаться при нагревании и сцепляться с деревом, камнем и металлом, а также быстрота нарастания вязкости при остывании. Нефтяные битумы применяют для приготовления асфальтовых бетонов и растворов, кровельных, гидроизоляционных и дорожных мастик, паст, эмульсий, а также в производстве кровельных и гидроизоляционных рулонных материалов. Перед определением физико-механических свойств битума его необходимо обезводить, для чего пробу в чашке помещают в сушильный шкаф и доводят до подвижного состояния, нагревая до температуры не выше 120 ¸ 180°С в зависимости от их вязкости. Затем расплавленный битум процеживают через сито с отверстиями 0.6 ¸ 0.8 мм и тщательно перемешивают до полного удаления пузырьков воздуха. После остывания проба битума считается подготовленной к проведению испытаний. При оценки качества нефтяных битумов в лаборатории определяют вязкость, растяжимость, температуру размягчения и вспышки. 3. Приборы и материалы. 3.1 Нефтяные битумы. 3.2 Прибор «Кольцо - шар». 3.3 Штатив. 3.4 Спиртовка. 3.5.Стеклянный химический стакан. 3.6 Пенетрометр. 3.7.Дуктилометр. 3.8 Сито с отверстиями 0.6 ¸ 0.8 мм. 3.9.Сушильный шкаф. 3.10 Термометр. 4. Программа работы. 4.1 Определение температуры размягчения битума. 4.2 Определение вязкости - пенетрации. 4.3 Определение растяжимости. 5.Методика проведения работы.

5.1 Температура размягчения позволяет судить об относительной теплостойкости и степени размягчаемости битумов при нагревании. Для определения используют прибор «Кольцо - шар», который состоит из трех металлических пластин, скрепленных на определенном расстоянии одна от другой. В средней пластине имеется два отверстия, в каждое из которых вставляют латунные кольца внутренним диаметром 15.88, высотой 6.25 и толщиной стенок 2.38 мм. В середине верхней пластины имеется отверстие, в которое вставляют термометр. Латунные кольца укладывают на металлическую пластину и смазывают смесью талька с глицерином (состав 1: 3). Затем заполняют их с некоторым избытком расплавленным и перемешанным в течении 15 минут битумом. После охлаждения избыток битума срезают нагретым ножом вровень с краями. Кольца устанавливают горизонтально в отверстия на средней пластине. Термометр устанавливают так, чтобы ртутный шарик был на нижнем уровне кольца. Прибор с кольцами ставят в стакан, наполненный дистиллированной водой с температурой 5°С. Через 15 мин прибор вынимают из стакана, на каждое кольцо в центре поверхности битума кладут стальной шарик диаметром 9.5 мм и массой 3.45 ¸ 3.55 г и помещают прибор в тот же стакан. Стакан с прибором ставят на асбестовую сетку, нагревают на газовой горелке или спиртовке так, чтобы скорость подъема температуры составляла 5°С/мин. При нагревании стальной шарик вместе с битумом проходит сквозь отверстие кольца. Температура, при которой деформирующийся битум под действием массы шарика коснется нижнего диска прибора, принимают за температуру размягчения. Если температура размягчения окажется, например, равной 70°С, то сокращенно записывают так: «70° К и Ш». В том случае,

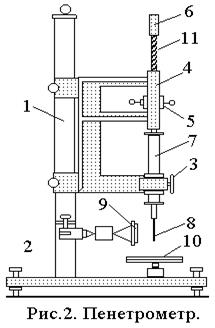

когда температура размягчения битума выше 80°С, прибор заполняют не водой, а глицерином; образец перед испытанием выдерживают в течении 15 мин при температуре 32°С. Испытания проводят два раза и температуру размягчения вычисляют как среднее арифметическое двух определений. 5.2 Вязкость (или пенетрацию) нефтяного битума определяют при помощи стандартного прибора - пенетрометра. По прониканию в битум иглы прибора под нагрузкой 1Н в течение 5 с при температуре 25°С судят о вязкости битума. Вязкость выражается в градусах, причем 1° соответствует глубине проникания иглы на 0.1 мм. Пенетрометр состоит из штатива, нижняя часть которого представляет площадку с тремя установочными винтами для придания горизонтального положения. К опорной площадке прикреплен вращающийся столик. На него устанавливают чашку с испытываемым битумом. На верхнем кронштейне штатива укреплен циферблат, разделенный на 360° и контактная рейка. На нижнем кронштейне закреплен свободнопадающий стержень с иглой и грузом общей массой 100 ± 0.01г, удерживаемый стопорной кнопкой. Стальная игла пинетрометра (диаметр 1 ¸ 1.02мм) закалена и тщательно отполирована. Предварительно обезвоженный и процеженный битум расплавляют до подвижного состояния и тщательно перемешивают до полного удаления пузырьков воздуха. Затем битум наливают в металлическую чашку на высоту не менее 30мм и выдерживают при температуре 18 ¸ 20°С в течении 1 часа. Затем чашку помещают в ванну с водой, нагретой до 25° и оставляют на 1 час до испытания. Высота слоя воды над битумом - не менее 25 мм. Температуру в ванне поддерживают постоянной, добавляя воды. Колебания температуры воды не должны превышать ±0.5°С. Через 1 час чашку с битумом помещают в кристаллизатор, наполненный водой с температурой 25°С. Кристаллизатор устанавливают на столик, подводят острие иглы к поверхности битума. При этом игла должна слегка касаться битума, но не входить в него. Для облегчения этой операции служит зеркало. Стрелку устанавливают на нуль, после чего одновременно пускают секундомер и нажимают стопорную кнопку. Игла свободно входит в битум в течении 5с. По истечении этого времени кнопку отпускают и по стрелке определяют расстояние, град, пройденное иглой. Определение повторяют 3 раза в различных точках на поверхности битума, отстоящих не менее чем на 10 мм от краев чашки и одна от другой. После каждого погружения иглу вынимают из гнезда, обмывают бензином острие и насухо вытирают. Среднее арифметическое этих определений дает значение проникания в градусах, соответствующее глубине проникания иглы в десятых долях миллиметра. Расхождение между результатами, полученными в каждом из трех опытов, не должно превышать значений, приведенных в таблице 1. При больших расхождениях результатов испытание следует повторить.

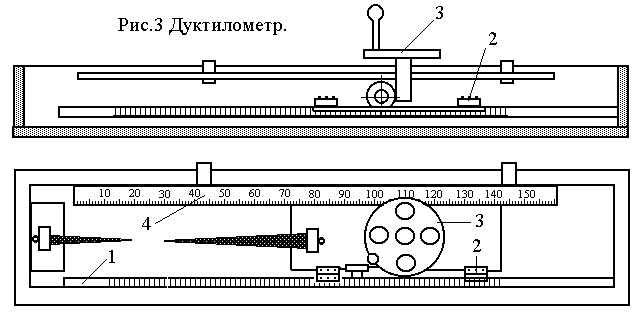

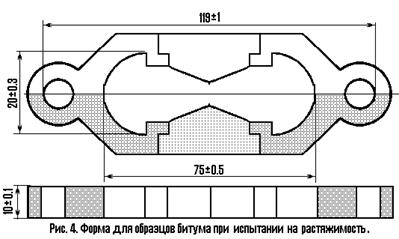

5.3 Растяжимостью называют свойство битумов вытягиваться в тонкие нити под влиянием приложенной растягивающей нагрузки. Растяжимость характеризуется длиной нити до разрыва ее при температуре 25°С и скорости вытягивания 5 см/мин и выражается в см. Растяжимость битумов определяют на приборе дуктилометре. Это деревянный ящик, покрытый внутри оцинкованной сталью. По всей длине ящика проходит червячный винт с насажеными на него двумя салазками. Они передвигаются по винту вручную или электродвигателем. Ящик снабжен шкалой, по которой скользит указатель, закрепленный на салазках. Расплавленный битум тонкой струей наливают в латунные сборные формы с небольшим избытком. Перед заливкой внутренние поверхности форм смазывают смесью талька с глицерином (состав 1:3). Формы с битумом охлаждают в течении 30 минут в помещении с температурой 18¸20°С и после этого горячим ножом срезают избыток битума в два приема (от середины формы к ее краям). Образец битума с формой и пластинкой помещают в ящик дуктилометра, куда предварительно налита вода температурой 25°С. Выдержку дают 1.5 часа следя затем, чтобы температура воды была постоянной (25±0.5°С). Слой воды над образцом - не менее 25мм. Затем, проверив скорость движения салазок и температуру воды, закрепляют форму на дуктилометре (надевают ее на штифты, укрепленные на салазках и стойке ящика), отнимают боковые части формы и включают электродвигатель. Скорость растягивания - 5 см/мин. Длину нити битума, в см, отмеченную указателем в момент ее разрыва, принимают за показатель растяжимости битума. Испытания проводят трижды, а за окончательный результат принимают среднее арифметическое трех определений. При определении растяжимости битумов, имеющих плотность значительно больше (или меньше) единицы, плотность изменяют раствором поваренной соли или спиртом, чтобы нить растягиваемого битума не всплыла и не потонула.

6. Содержание отчета. 6.1 Наименование работы. 6.2 Цель работы. 6.3 Приборы и материалы. 6.4 Ход работы. 6.5 Вывод.

ЛАБОРАТОРНАЯ РАБОТА № 19

|

|||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-04-26; просмотров: 384; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.188.40.207 (0.052 с.) |