Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Механические свойства строительных материалов.

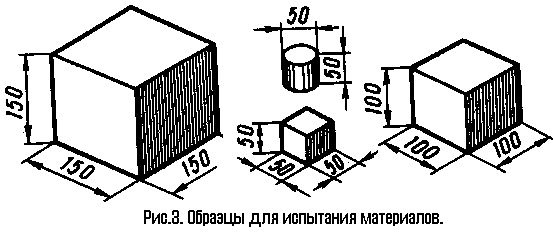

1. Цель работы: Углубление знаний студентов при изучении основных механических свойств материалов, таких как прочность на растяжение и сжатие, твердость, истираемость, ударная вязкость. 2.Теоретическое обоснование: Для правильного использования строительных материалов, изделий и деталей при возведении зданий и сооружений необходимо знать физические и механические свойства. Сравнить свойства материалов между собой можно только при стандартных методах и условиях их определения. В государственных стандартах (ГОСТах) установлены методы испытаний строительных материалов. Соблюдение ГОСТов обязательно. Прочностью называют свойство материала сопротивляться разрушению под действием внутренних напряжений, возникающих от внешних нагрузок. Под воздействием различных нагрузок материалы в зданиях и сооружениях испытывают различные внутренние напряжения (сжатие, растяжение, изгиб, срез и др.). Прочность является важным свойством большинства строительных материалов, от ее значения зависит нагрузка, которую может воспринимать данный элемент при заданном сечении. Если материал обладает большой прочностью, то размер сечения элемента может быть уменьшен. Прочность строительных материалов характеризуется пределом прочности при сжатии, при изгибе и при растяжении, ее определяют путем испытаний образцов (Рис.1.) в лаборатории на гидравлических прессах или разрывных машинах. 3. Приборы и материалы. 3.1 Образец стального стержня на растяжения. 3.2 Образец цилиндрического образца на сжатие. 3.3 Образец чугунного образца. 3.4 Кубики образцов древесина на сжатие. 3.5 Штангенциркуль. 3.6 Сушильный шкаф. 3.7 Гидравлический пресс. 3.8 Разрывная машина. 3.9 Опоры для испытаний на изгиб. 4. Программа работы. 4.1 Проверка внешних размеров образцов. 4.2 Испытание образца на растяжение 4.3 Испытание образца стали на сжатие. 4.4 Испытание образца чугуна на сжатие. 4.5 Испытание деревянных образцов на сжатие. 4.6 Испытание на изгиб вдоль и поперек волокон. 5.Методика проведения работы. 5.1 Перед определением того или иного свойства строительных материалов студенты производят обмеры заготовленных и переданных преподавателем образцов. Полученные результаты заносят в свою тетрадь.

5.2 Испытание стального образца на растяжение. Требуется определить предел прочности и относительное удлинение стали, а затем на основании результатов испытаний определить марку стали, пользуясь табличными данными. Образец помещают в захваты разрывной машины и прикладывают к нему растягивающую нагрузку до полного разрушения. Образец начинает деформироваться (вытягиваться), и тем больше, чем выше нагрузка. Характер приращения длины образца в зависимости от нагрузки изображается в виде диаграммы. По оси ординат откладывают нагрузку Р, а по оси абсцисс - удлинение Dl. На рисунке показана характерная кривая разрушения стального образца из низкоуглеродистой стали. Вначале до точки 1 удлинение образца возрастает пропорционально нагрузке (участок 0 -1). Если образец растянуть нагрузкой равной или меньшей Рр, а затем разгрузить, то образец примет первоначальную длину. Точка 1 на кривой растяжения соответствует пределу пропорциональности. Это напряжение вычисляют по формуле: sр= Рр / S, где Рр -нагрузка при пределе пропорциональности, Н; S -первоначальная площадь поперечного сечения образца. Относительным удлинением называют отношение приращения расчетной длины образца после разрыва к ее первоначальной длине. Для определения относительного удлинения испытанного образца обе его части плотно прикладывают и измеряют длину после разрыва. Значение относительного удлинения d, вычисляют по формуле: d = [(l1 - l0) /l0] * 100%, где l1 - длина образца после разрыва, мм; l0 - длина образца начальная (расчетная), мм.

Относительное удлинение вычисляют как среднее арифметическое из результатов всех определений. Эта величина характеризует пластичность метала: чем она выше, тем пластичнее металл. При дальнейшем возрастании нагрузки (свыше Рр) длина образца начинает увеличиваться быстрее, чем будет расти нагрузка. Прямой участок диаграммы переходит в кривую, а затем в горизонтальную линию 2 -3. Напряжение, при которой появляется текучесть металла, называется пределом текучести. Предел текучести физический - наименьшее напряжение, при котором образец деформируется без видимого увеличения нагрузки. При испытании образца стали следят за показаниями стрелки силоизмерителя. Как только сталь достигнет предела текучести, стрелка остановится, а затем опять начнет двигаться. Значения нагрузки (Rs) в момент остановки стрелки фиксируют и принимают за нагрузку, соответствующую пределу текучести, который вычисляют по формуле: ss = Rs / S,

где Rs - нагрузка при педеле текучести, Н; S -первоначальная площадь поперечного сечения образца. Затем металл снова приобретает способность сопротивляться повышению нагрузки до Rb (точка 4), где происходит разрыв образца. Напряжение, отвечающее наибольшей нагрузке Rb предшествующей разрушению образца, называется пределом прочности. sb= Рb / S Испытанию подвергают металлический образец круглого сечения.

5.3 Пределом прочности при сжатии материала называют напряжение, соответствующее нагрузке, при которой происходит разрушение образца. Предел прочности при сжатии Rсж, МПа, определяют по формуле: Rсж = Р / S, где Р - разрушающая нагрузка, Н; S - площадь поперечного сечения образца, мм2. Для определения предела прочности при сжатии образцы материала подвергают воздействиям сжимающих внешних сил и доводят до разрушения. Испытуемые образцы должны быть правильной геометрической формы (куб, параллелепипед, цилиндр). Форма и размеры образцов различных строительных материалов должны соответствовать требованиям ГОСТа для каждого вида материала. Для испытаний применяют гидравлические прессы и универсальные испытательные машины. Образец устанавливают на нижнюю опорную плиту пресса точно по центру. Верхнюю опорную плиту при помощи винта опускают на образец. Включают в действие насос пресса и дают на образец нагрузку, следя за скоростью ее нарастания. В момент разрушения образца стрелка остановится и пойдет обратно. Этот момент необходимо зафиксировать. Каждый материал испытывают не менее чем на трех образцах. За окончательный результат принимают среднее арифметическое результатов испытаний трех образцов. Результаты испытаний заносят в журнал для лабораторных работ.

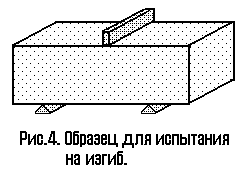

5.4 Предел прочности при изгибе определяют на тех же прессах, что и предел прочности при сжатии, однако применяют специальные приспособления. К нижней опорной плите прикрепляют два катка, которые служат опорой для испытуемого образца, а к верхней плите крепят нож изгиба. Образцы изготавливают согласно ГОСТу на испытываемый материал.

Предел прочности при изгибе Rизг, МПа,определяют по формуле: Rизг =(3 * p * l) / (2 * b * h), где p - разрушающая нагрузка, Н; l - пролет между опорами, мм; b и h - ширина и высота поперечного сечения балочки, мм. ЛАБОРАТОРНАЯ РАБОТА №3. Исследование древесины . 1.Цель работы: Углубление знаний студентов об основных свойствах лесных материалов, знакомство с методами их определения, расширения знаний о пороках древесины и их влияния на сортность. 2. Теоретическое обоснование: Для изучения макроскопического строения древесины каждой породы должны быть предварительно изготовлены комплекты образцов. При рассмотрении поперечного разреза ствола дерева невооруженным глазом или с помощью лупы можно обнаружить следующие основные его части: кору, камбий, заболонь, ядро и сердцевину.

Кора защищает дерево от механических воздействий, она состоит из двух слоев — наружного (корки) и внутреннего (луба). По лубяному слою в растущем дереве движутся питательные вещества. Камбий находится между древесиной и корой; он состоит из живых клеток и имеет важное значение в процессе роста дерева. Слой камбия откладывает в сторону луба лубяные клетки, а к центру - клетки древесины, причём количество откладываемых клеток древесины больше, чем число клеток луба. Древесина состоит из ряда концентрических слоев, называемых годичными кольцами, которые светлее к поверхности ствола и темнее у центра. Светлая часть древесины называется заболонью, а тёмная - ядром. Заболонь состоит из молодых живых клеток. Ядро состоит из мёртвых клеток и не принимает участие в физиологических процессах, но обеспечивает прочность стволу дерева. В зависимости от наличия ядра и заболони древесные породы делят на ядровые (сосна, дуб, лиственница, кедр) и заболонные, не имеющие ядра (берёза, осина, ольха, липа). Древесные породы, имеющие в поперечном сечении одинаковую окраску и содержащие различное количество влаги в центральной и периферической частях, называют спелодревесными породами (ель, бук, пихта). 3. Приборы и материалы: 3.1. Весы лабораторные 3.2. Бюкса для хранения кубиков 3.3. Кубики пород древесины 3.4. Сушильный шкаф 3.5. Штангенциркуль 3.6. Образцы древесины с пороками. 4.Программа работы: 4.1. Определение влажности древесины 4.2. Определение предела прочности при сжатии вдоль волокон 4.3. Определение предела прочности при сжатии поперёк волокон 4.4. Изучение пороков древесины. Методика проведения работы 5.1. Физические свойства древесины определяют без нарушения целостности испытываемого образца и изменения химического состава, т.е. выявляют путем осмотра, взвешивания, измерения, высушивания. К физическим свойствам древесины относят: внешний вид и запах, плотность, влажность и связанные с ней изменения - усушку, разбухание, растрескивание и коробления. К физическим свойствам древесины относятся также её электро -, звуко- и теплопроводность. 5.2. Влажность древесины определяют в процентах по отношению к массе абсолютно сухого образца. Образец размером 20*20*30 мм очищают от опилок, пыли и помещают в бюксу. Бюксу с образцом взвешивают на технических весах с точностью до 0,01 г и, сняв крышку, ставят в сушильный шкаф, где при температуре 103 *С высушивают образец до абсолютно сухого состояния, которое определяют несколькими контрольными взвешиваниями. Образцы мягких пород (сосна, ель, осина и т.п.) взвешивают через 6 ч после начала сушки, твёрдых (дуб, бук, ясень и т.п.) — через 10 ч. Последующие контрольные взвешивания производят через каждые 2 ч. Сушку заканчивают, когда разность между результатами последних двух взвешиваний будет не больше 0,02 г, после чего бюксу закрывают в сушильном шкафу крышкой и переносят из шкафа в эксикатор, в конусообразную нижнюю часть которого помещают в безводный хлористый кальций. Бюксу с образцом ставят на сетку эксикатора и охлаждают до комнатной температуры. Влажность вычисляют с точностью до 0,1% по формуле:

W = ((m1 - m2) / (m2 - m)) * 100%, где, m - масса пустой бюксы, г; m1 - масса бюксы с влажным образцом, г; m2 - то же, с высушенным образцом, г; В случае, когда древесина длительное время находилась при постоянной температуре и относительной влажности воздуха и не увлажнялась атмосферными осадками, её влажность (равновесную влажность) можно определить по диаграмме Н.Н. Чулицкого. Например, чтобы определить влажность древесины, хранящейся в помещении при температуре 20°С и относительной влажности 60%, по диаграмме устанавливают, около какой наклонной линии вертикальная линия, соответствующая температуре20°С, пересекается с горизонтальной линией, соответствующей влажности 70%. Это пересечение происходит на линии, соответствующей влажности древесины 13%.

|

||||||||

|

Последнее изменение этой страницы: 2016-04-26; просмотров: 1099; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.218.129.100 (0.016 с.) |