Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Влияние скорости деформации и температуры нагрева на пластичность и сопротивление металла деформированиюСтр 1 из 3Следующая ⇒

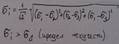

Б) понятие о деформации: упругая и пластическая, главные деформации: абсолютная, относительная, истинная, 3 вида деформированного состояния, параметр, оценивающий деформированное состояние. Если по граням выделенного элементарного параллелепипеда действуют одни только нормальные напряжения, т.е. касательные напряжения равны нулю, то они называются главными напряжениями. Величины главных напряжений положительны, если рассматривается растяжение и отрицательны, если рассматривается сжатие. Напряженные состояния разделяются на три группы. Напряженное состояние называется: а) объемным или трехосным, если все главные напряжения σ1, σ2, σ3 не равны нулю; б) плоским или двухосным, если одно из трех главных напряжений равно нулю; в) одномерным или одноосным, если два из трех главных напряжений равны нулю. Основные критерии напряженного состояния 1) Интенсивность напряжения

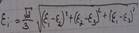

2) Гидростатическое давление P=-(σ1+σ2+σ3)/3 3) Коэффициент, характеризующий вид напряженного состояния -1≤ν≤1 ν=-1 линейное растяжение ν=0 чистый сдвиг ν=1 линейное сжатие Тело, находящееся в напряженном состоянии, изменяет свои формы, размеры – деформируется. Сначала деформируется упруго, затем наступает пластическая деформация. Степень деформации: E=dl/l0 = (l-l0)/l0 Упругая деформация — деформация, исчезающая после прекращения действий внешних сил. Деформация - пластическая, если после снятия нагрузки она не исчезает. Абсолютная деформация выражает абсолютное изменение какого-либо линейного или углового размера, площади сечения или участка граничной поверхности элемента, выделенного в деформируемом теле, или всего тела. Относительная деформация характеризует относительное изменение тех же величин. Обычно относительную деформацию определяют как отношение абсолютного изменения какого-либо размера к его первоначальному значению. Истинная деформация – отношение бесконечно малых приращений размера к соответствующему исходному размеру в рассматриваемый момент деформации. Относительная деформация

Вид деформированного состояния характеризуется νЕ = (2Е2-Е1-Е3)/(Е1-Е2), -1≤νЕ≤1 νЕ=-1 растяжение νЕ=0 чистый сдвиг νЕ=1 сжатие Скорость деформирования – скорость перемещения рабочего органа машины. Скорость деформации – изменение степени деформации в единицу времени. С увеличением скорости деформации сопротивление металла деформированию возрастает, а пластичность уменьшается.

Влияние скорости деформации и температуры нагрева на пластичность и сопротивление металла деформированию Нагрев металла производится с целью увеличения пластичности и уменьшения сопротивления деформированию. В кузнечно-штамповочном производстве используют разные способы нагрева. Нагрев должен обеспечивать равномерный прогрев заготовки. Нужно производить нагрев до максимально допустимых температур без перегрева, пережега, окисления и обезуглераживания. Перегрев происходит при высокой температуре или длит-ой выдержке, в рез-те получ-ся крупнозернистое строение. Перегрев уменьшает механические св-ва металла, особенно ударную вязкость, перегрев можно исправить отжигом. Пережег – при нем наблюдается интенсивное окисление металла не только с поверхности но и по границе зерен. Пережег нельзя исправить. При нагреве устанавливается определенные температурный интервал Тн = 0,85-0,9 Тпл, не происходит перегрева, пережега, нижний предел > температуры рекристаллизации. При медленном нагреве уменьшается производительность и м.б. брак из-за окисления и обезуглераживания. При быстром нагреве из-за большой разницы температуры поверхности и внутренних слоев могут получиться трещины из-за термических напряжений,т.е. должна быть максимальная скорость, при которой обеспечиваются нормальные условия нагрева – допустимая скорость. Основы процесса прокатки: дуга захвата, угол захвата, силы, действующие при прокатке, условия захвата, основные параметры, оценивающие величину деформации при прокате. Сортамент проката, инструмент проката, прокатное оборудование, классификация прокатных станов, обжимные, заготовочные, рельсобалочные, сортовые, листопрокатные, трубопрокатные станы. При прокатке металл пластически деформируется вращающимися валками:

В процессе деформации металл соприкасается с волоками по дуге захвата АВ, ей соответствует угол захвата α. Сила Tx втягивает металл в зону деформации, Nx – противодействует Ty, Ny – производят обжатие заготовки. В зависимости от соотношения этих сил есть 3 случая

1) Tx/ Nx=1 – прокатка невозможна 2) Tx/ Nx>1 – прокатка возможна 3) Tx/ Nx<1 – захвата заготовки не будет Одно из условий прокатки: коэф. Трения f > tgα – захват заготовки будет в том случае, если угол захвата < угла трения. Точка С – нейтральная точка: т.к. действуют Tx и Nx, то металл левее точки С течет в обратную сторону скорость течения металла меньше скорости валков. Коэффициент опережения S = (V1-V0)/V. Исходные заготовки при прокате – слитки весом до 25 т. форма попереч-го сечения получаемой продукции – профиль. Перечень различных профилей проката – сортамент. 4 группы прокатных изделий: 1) Сортовой прокат – прокат массового потребления различной формы 2) Листовой прокат – толстолистовой (4-6 мм и более), тонколистовой (< 4 мм) 3) Трубный прокат включает процесс изготовления безшовных труб с диаметром 5-425 мм, толщиной стенки 0,5-40 мм; трубы сварные – диам. < 1420 мм, толщина до 14 мм. 4) Специальный прокат – продукция законченной формы – зубчатые колеса, бандажи ж/д колес. Инструмент проката – валки – гладкие при прокатке листов, ступенчатые для полосовой стали, ручьевые для сортового проката.

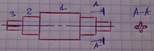

1-бочка, 2-цапфа, 3-треффа. Оборудование – прокатный стан

1-электродвигатель, 2-редуктор, 3-маховик, 4-шестеренная клеть, 5-шпиндель, 6-валки, 7-рабочая клеть. Классификация прокатных станов 1) По числу и расположению валков в рабочей клети – дуастаны, тристаны, двойные дуастаны, многовалковые станы, универсальные станы. 2) По взаимному расположению рабочих клетей – одноклетьевые линейные, ступенчатые, станы непрерывной и полунепрерывной прокатки. 3) По роду выпускаемой продукции: Обжимные станы – для обжатия стальных слитков 2,5- 25 тон. Обжимные калибры могут быть квадратные, прямоугольные, овальные. На станах блюминах получают квадратные блюмы. На станах слябинах получаю прямоугольные слябы, затем получают листы. Заготовительные станы – для прокатки блюмов и слябов в сортовую прокатную заготовку. Рельсобалочные станы – для прокатки рельс, крупных балок. Сортовые станы – для получения сортового проката – круглые, квадратные, полосовые профили,балки, швеллеры. Листопрокатные станы – толстолистовые и тонколистовые. Толстолистовые - толщиной 4-160 мм, шириной 600-3800 мм, длиной 2-12 м. Тонколистовые – толщиной < 4 мм, шириной 720-2500 мм, длиной 1400мм, длиной до несколько сот метров. Трубопрокатные станы – для производства безшовных и сварных труб. Б) понятие о деформации: упругая и пластическая, главные деформации: абсолютная, относительная, истинная, 3 вида деформированного состояния, параметр, оценивающий деформированное состояние. Если по граням выделенного элементарного параллелепипеда действуют одни только нормальные напряжения, т.е. касательные напряжения равны нулю, то они называются главными напряжениями. Величины главных напряжений положительны, если рассматривается растяжение и отрицательны, если рассматривается сжатие. Напряженные состояния разделяются на три группы. Напряженное состояние называется: а) объемным или трехосным, если все главные напряжения σ1, σ2, σ3 не равны нулю; б) плоским или двухосным, если одно из трех главных напряжений равно нулю; в) одномерным или одноосным, если два из трех главных напряжений равны нулю.

Основные критерии напряженного состояния 1) Интенсивность напряжения

2) Гидростатическое давление P=-(σ1+σ2+σ3)/3 3) Коэффициент, характеризующий вид напряженного состояния -1≤ν≤1 ν=-1 линейное растяжение ν=0 чистый сдвиг ν=1 линейное сжатие Тело, находящееся в напряженном состоянии, изменяет свои формы, размеры – деформируется. Сначала деформируется упруго, затем наступает пластическая деформация. Степень деформации: E=dl/l0 = (l-l0)/l0 Упругая деформация — деформация, исчезающая после прекращения действий внешних сил. Деформация - пластическая, если после снятия нагрузки она не исчезает. Абсолютная деформация выражает абсолютное изменение какого-либо линейного или углового размера, площади сечения или участка граничной поверхности элемента, выделенного в деформируемом теле, или всего тела. Относительная деформация характеризует относительное изменение тех же величин. Обычно относительную деформацию определяют как отношение абсолютного изменения какого-либо размера к его первоначальному значению. Истинная деформация – отношение бесконечно малых приращений размера к соответствующему исходному размеру в рассматриваемый момент деформации. Относительная деформация

Вид деформированного состояния характеризуется νЕ = (2Е2-Е1-Е3)/(Е1-Е2), -1≤νЕ≤1 νЕ=-1 растяжение νЕ=0 чистый сдвиг νЕ=1 сжатие Скорость деформирования – скорость перемещения рабочего органа машины. Скорость деформации – изменение степени деформации в единицу времени. С увеличением скорости деформации сопротивление металла деформированию возрастает, а пластичность уменьшается.

Влияние скорости деформации и температуры нагрева на пластичность и сопротивление металла деформированию Нагрев металла производится с целью увеличения пластичности и уменьшения сопротивления деформированию. В кузнечно-штамповочном производстве используют разные способы нагрева. Нагрев должен обеспечивать равномерный прогрев заготовки. Нужно производить нагрев до максимально допустимых температур без перегрева, пережега, окисления и обезуглераживания. Перегрев происходит при высокой температуре или длит-ой выдержке, в рез-те получ-ся крупнозернистое строение. Перегрев уменьшает механические св-ва металла, особенно ударную вязкость, перегрев можно исправить отжигом.

Пережег – при нем наблюдается интенсивное окисление металла не только с поверхности но и по границе зерен. Пережег нельзя исправить. При нагреве устанавливается определенные температурный интервал Тн = 0,85-0,9 Тпл, не происходит перегрева, пережега, нижний предел > температуры рекристаллизации. При медленном нагреве уменьшается производительность и м.б. брак из-за окисления и обезуглераживания. При быстром нагреве из-за большой разницы температуры поверхности и внутренних слоев могут получиться трещины из-за термических напряжений,т.е. должна быть максимальная скорость, при которой обеспечиваются нормальные условия нагрева – допустимая скорость.

|

||||||||

|

Последнее изменение этой страницы: 2016-04-26; просмотров: 461; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 13.59.9.236 (0.019 с.) |