Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Одностадийные схемы измельченияСтр 1 из 21Следующая ⇒

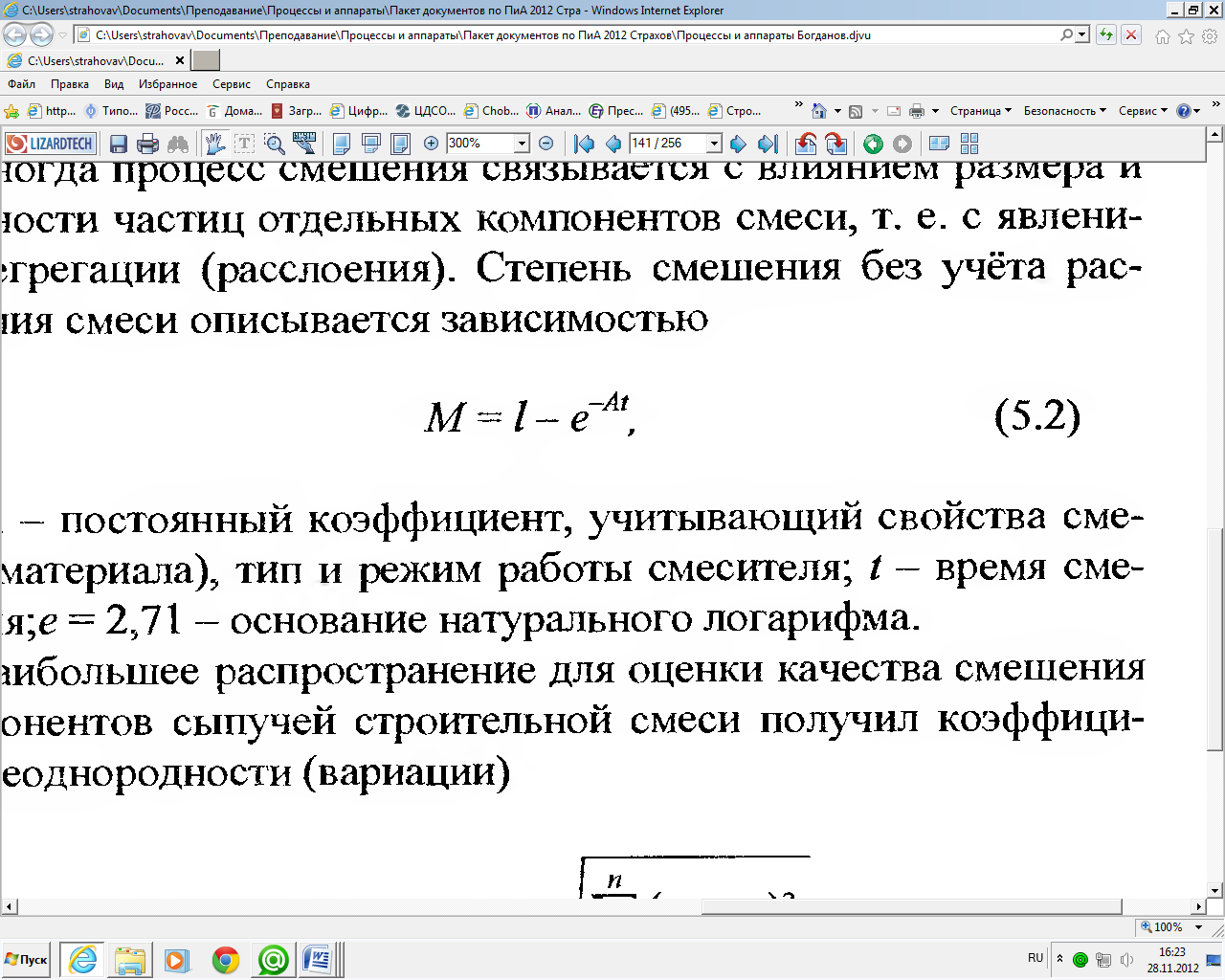

Аналитический метод На основании общих законов механики, физики, химии и других наук составляются дифференциальные уравнения, описывающие целый класс подобных явлений. При рассмотрении процесса теплопроводности в некотором объеме dV в течение конечно малого отрезка времени dt принимаются некоторые допущения: тело изотропно, а его физические параметры постоянны. В основу вывода дифференциального уравнения теплопроводности положен закон сохранения энергии. Количество введенного в объем dV тепла извне за отрезок времени dt вследствие теплопроводности равно изменению внутренней энергии вещества.

Разложив общий поток тепла, поступающего в объем dV, на составляющие, параллельные осям координат, получим: вдоль грани dydz входит тепло Qxl; вдоль грани dxdz - через грань dydx - Q2l, а через противоположные грани выходит соответственно: Qx2, Qy2, Qz 2. Количество введенного в объем dV тепла через все три плоскости равно dQ = (Qx1 – Qx2) + (Qy1 – Qy2) + (Qz1 – Qz2) (3) В соответствии с законом Фурье, количество тепла, воспринимаемое плоскостью dydz, может быть выражено как Qx1 = -λ dt / dx . dy dz dτ (4) Количество введенного тепла вдоль оси х равно Qx1 = -λ . d(t + dt/dx) / dx . dydzdτ = -λ dt/dx dydzdτ – λ d2t/dx2 dx dydxdt (5) Кол-во тепла, израсходованное на нагрев объема dV тепловым потоком вдоль оси х за время dτ с учетом (4) и (5) после соотв. преобразований, равно dQx = Qx1 – Qx2 = λ d2t/dx2 dxdydzdτ (6) Аналогично получим для других осей dQy = λ d2t/dy2 dxdydzdτ; dQz = λ d2t/dz2 dxdydzdτ (7) Общ. кол-во тепла, получ. объемом dV: dQ=dQx+dQy+dQz=λ(d2t/dx2 + d2t/dy2 + d2t/dz2) dxdydzdτ (8) На основе закона сохранения энергии количество тепла, введенного в объем dV, равно изменению его энтальпии dQ = c ρ dxdydz (dt / dτ) dτ (9) с - теплоемкость вещества в объеме dV; ρ – плотность вещества; dt/dτ - изменение температуры во времени. Приравняв правые части уравнений (8) и (9), получим диф. ур-е теплопроводности Фурье: dt / dτ = λ / c ρ (d2t/dx2 + d2t/dy2 + d2t/dz2) (10) Множитель λ/сρ характеризует способность вещества изменять температуру во времени и называется коэффициентом температуропроводности. Обозначим: λ/сρ = a; (d2t/dx2 + d2t/dy2 + d2t/dz2) = 2t, где 2t - оператор Лапласа. С учетом принятых обозначений уравнение (10) запишется в виде dt / dτ = a 2t (11)

Полученное дифференциальное уравнение (11) Фурье определяет распределение температур в любой точке тела, через которое теплота передается теплопроводностью. Преимущество: полученные дифференциальные уравнения справедливы для всего класса явлений (теплопроводность, теплообмен, массоперенос и т.п.). Недостатки: сложность аналитического описания большинства технологических процессов, например, кинетики процесса измельчения. Аналитические формулы описания подобного процесса на сегодня не известны; невозможность получить решение дифференциальных уравнений аналитическим путем с помощью известных на сегодня методов. Экспериментальный метод Получил широкое распространение. 1. Выявляется проблема, формулируются цель и задачи для решения данной проблемы; 2. На основании всестороннего изучения априорной информации создается модель аппарата или машины, в которой предполагается осуществить изучение процесса. 3. Определяется одна либо несколько независимых функций оптимизации, например, производительность Yx - Q аппарата, удельный расход Y2 - q энергии, затрачиваемой на производство единицы готового продукта; Y3 - S качество готового продукта. В ходе поисковых экспериментов выявляются факторы х1...хi, влияющие на формирование функций отклика Y1..Yi; определяются уровни факторов и область проведения экспериментов; затем отсеиваются незначимые факторы и выбирается план проведения экспериментов. По результатам экспериментов получается уравнение регрессии вида Y = b + a ∑(n, i=1)xi + a1 ∑(n,i,j=1)xi xj + a3 ∑(n,i=1) x2i (12) На основании уравнения регрессии (12) строятся множество графических зависимостей Y — Y = f(x1…xi), с помощью которых осуществляется оптимизация функции Y = f(x1…xi) в соответствии с поставленной целью. Анализ величины коэффициентов и знаков перед членами уравнения (12) позволяет выявить как количественное, так и качественное влияние каждого из факторов хi и эффектов их взаимодействия хiхj на формирование функции отклика. Преимущество: без наличия аналитических дифференциальных уравнений, описывающих исследуемый процесс, возможно исследовать множество факторов, влияющих на процесс, не вникая в физику происходящих явлений, получить эмпирическое выражение в виде уравнения регрессии, которое учитывает влияние всех исследуемых факторов на происходящий процесс.

Недостаток: полученные результаты являются частными, относятся только к исследуемому процессу и не могут быть распространены на условия, отличные от тех, для которых они получены.

7. ПРОЦЕССЫ ИЗМЕЛЬЧЕНИЯ: ТЕРМИНЫ, ОПРЕДЕЛЕНИЯ, КЛАССИФИКАЦИЯ Измельчение - процесс последовательного уменьшения размера исходного куска материала под воздействием внешних нагрузок, превышающих силы межмолекулярного сцепления в куске измельчаемого материала. Как следствие уменьшается размер частиц и многократно увеличивается поверхность измельчаемого материала. Измельчение характеризуется степенью измельчения i, которая определяется соотношением средневзвешенного размера Dc куска исходного материала к средневзвешенному размеру dc частиц материала после измельчения: i = Dc / dc В зависимости от размера частиц материала, получаемого после измельчения, процесс измельчения подразделяется на: — дробление - более 5 мм (в дробилках: щековых, конусных, роторных, молотковых, валковых, бегунах. Степень измельчения 50);

— помол - менее 5 мм (в мельницах: шаровых барабанных, тарельчато-валковых, роликово-маятниковых, аэробильных, вибрационных, бисерных, центробежных, струйных. Степень измельчения 1000).

В зависимости от характера и направления действия внешних сил на кусок материала процесс измельчения осуществляется следующими способами: раздавливанием, истиранием, раскалыванием, ударом, резанием. При раздавливании (а) воздействие статических усилий сжатия между рабочими органами машины, в результате чего в материале создаются напряжения, превышающие предел прочности на сжатие (щековые дробилки с простым движением щеки). При истирании (б) воздействие напряжений сдвига - истирание в комбинации с раздавливанием, которые превышают касательные напряжения в материале (конусные и валковые дробилки, шаровые барабанные и тарельчато-валковые мельницы). При раскалывании (в) воздействие изгибающих напряжений, возникающих в куске материала, находящемся между зубьев рабочих органов машины (зубчато-валковые дробилки). При ударе (г) вследствие импульсной ударной нагрузки возникают напряжения, превышающие предел прочности на сжатие - материал разрушается (дробилки ударного действия, дезинтеграторы, струйные мельницы). При стесненном ударе материал находится в замкнутом объеме (ступа) и по нему наносится удар рабочим органом машины. При свободном ударе материал сталкивается с рабочим органом машины (билами роторной дробилки), его разрушение происходит вследствие удара о рабочий орган машины, при столкновении разлетающихся кусков друг от друга, столкновении с отражательными плитами, а также при внецентренном ударе разрушение под воздействием центробежных сил.

При резании (д) возникают напряжения сдвига в материале, расположенном между острыми режущими кромками рабочего органа машины (применяется при измельчении пластичных материалов, например, измельчение глины в стругаче). Чаще всего в дробилках и мельницах применяется комбинированный способ измельчения: например, раздавливание с раскалыванием и истиранием. В зависимости от состояния измельчаемого вещества измельчение осуществляется сухим и мокрым способом. Сухой — производительность машины вдвое ниже, а удельный расход энергии вдвое выше. Мокрый — предпочтительнее, однако способ измельчения определяется требованиями технологического процесса и свойствами измельчаемого материала. Нельзя измельчать клинкер, т. к. получаемый цемент прогидратирует, налипнет на шары, футеровку, и процесс измельчения станет неосуществимым. Схемы измельчения. Процесс измельчения материалов - один из самых энергоемких. В связи с этим основной принцип - не измельчать ничего «лишнего». Полученный после каждой стадии измельчения материал подвергается классификации, из него выделяется готовый продукт, либо частицы материала, размер которых меньше размера частиц материала, получаемого на следующей стадии измельчения. Измельчение может осуществляться в одну или несколько стадий; в открытом или замкнутом циклах. Эффективность грохочения

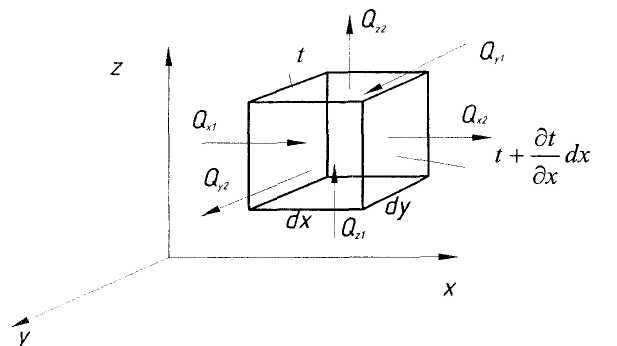

Под эффективностью классификации (грохочения) вообще понимают отношение массы материала, прошедшего через сито - решето (подрешетного продукта), к массе материала данной крупности, содержащегося в исходном продукте.

где т’а и та - соответственно количество материала заданной крупности, прошедшего через сито и в исходном продукте. Эффективность грохочения зависит от большого количества факторов и составляет 35-98 %. Для оценки эффективности грохочения рассмотрим схему односитного грохота. При установившемся режиме грохота наблюдается равенство

где Q - масса исходного материала, подаваемого на грохот (производительность); QH,Qn - соответственно массы надрешетного и подрешетного продуктов (производительности).

Рис.6.6. Схема разделения материала на односитном грохоте Эффективность грохочения нерудных строительных материалов составляет: 40-60 % - для дуговых грохотов; 40-70 % -для барабанных грохотов; 50-70 % - для колосниковых инерционных грохотов и 95-99 % - для виброгрохотов горизонтальных и наклонных.

В надрешетном продукте неизбежно остаётся некоторое количество подлежащих отсеву мелких классов вследствие несовершенства разделения исходного материала в процессе грохочения. Содержание v их, характеризующее "степень замельчённости" верхнего продукта, зависит от точности отсева εи от начального содержания мелких классов в исходном материале.

Качество процесса грохочения характеризуется двумя параметрами - точностью отсева ε и "замельчённостью" надрешетного продукта ν, так как высокая точность еще не гарантирует хорошего качества верхнего продукта. Например, грохочение велось с очень высокой точностью (ε = 98%), однако "замельченность" надрешетного продукта определенным классом составляет 16 % при допустимой максимальной замельченности νmax=10%. Для обеспечения требуемой предельной "замельченности" необходимо грохочение с точностью отсева (измельчением) не менее 98,8 %, что можно достигнуть путём снижения нагрузки (производительности) грохота на 40 %.

Кинетика промывки Это закономерности протекания процесса промывки во времени. Зависимость убывания глинистых включений от времени можно выразить в следующем виде: E = E0 e-kt Е - максимально возможное качество промывки; Ео — текущее значение качества промывки материала; к - опытный коэффициент технологической эффективности промывки; t - время промывки материала. Отсадка Отсадка – процесс разделения по плотности сыпучего материала в водной или воздушной среде, колеблющейся (пульсирующей) в вертикальном направлении. Пульсации среды, в которой происходит разделение, создаются движением поршня, диафрагмы, периодической подачей в машину сжатого воздуха или механическими колебаниями решета, на котором располагается материал. В процессе отсадки материал, помещенный на решето, периодически разрыхляется и уплотняется, т. е. перераспределяется по плотности по высоте слоя. Распределение тяжелых и легких частиц материала до (а) и после (б) разделения отсадкой.

Цикл отсадки - закономерность вертикального перемещения рабочей среды или решета в течение одного цикла колебаний. Элементами цикла являются: подъем, пауза и опускание среды. Основным циклом, используемым в отсадочных машинах, является гармонический (рис.7.2), при котором перемещение среды или решета и изменение ее скорости во времени происходят соответственно по законам (без подачи подрешетной воды) S = l/2 (1-cos wt), V = lw/2 sin wt где S - перемещение среды от крайнего нижнего положения; l -размах колебаний; ω - угловая скорость, ω = 2πп; п - частота колебаний; v - скорость перемещения; t — текущее время, отсчитываемое от начала цикла.

16. СМЕШЕНИЕ КОМПОНЕНТОВ СЫПУЧИХ СТРОИТЕЛЬНЫХ СМЕСЕЙ (МАСС) 17. ПЕРЕМЕШИВАНИЕ КОМПОНЕНТОВ И ОБЩИЕ ЗАКОНОМЕРНОСТИ ГОМОГЕНИЗАЦИИ МАСС Смешение (перемешивание) - это технологический процесс образования однородных систем путём приведения в тесное соприкосновение твёрдых и вязко-пластичных тел, жидкостей, газов или их сочетаний. Смешение твёрдых тел, вязко-пластичных, жидких и других сред осуществляется механическим, гидравлическим, пневматическим, комбинированным и другими способами. Машины, применяемые для смешения компонентов строительных смесей, называются смесителями (миксерами) и реже мешалками. Основная задача этого технологического процесса - получение однородной смеси компонентов, т.е. гомогенизация составляющих смеси. Скорость и результат смешения во многом определяются формой и величиной частиц, общим зерновым составом и каждого компонента в отдельности, числом смешиваемых компонентов и соотношением их количеств, плотностями смешиваемых компонентов и их коэффициентами трения, степенью увлажнения и способностью к слипанию отдельных частиц, степенью измельчения зернового состава в процессе перемешивания. В зависимости от физического состояния перемешиваемых веществ различают: 1) машины для перемешивания жидких смесей (шлама, красителей и т. п.) — шламовые, пропеллерные, турбинные, планетарные, грабельные и др.; 2) машины для приготовления грубодисперсных суспензий (бетонных смесей, строительных растворов, керамических масс и т. п.); 3) машины для перемешивания сухих порошковых и зернистых материалов зачастую с последующим увлажнением — лопастные, бегунковые, планетарные и другие смесители механического типа принудительного действия. Наиболее важной характеристикой перемешивающих устройств является эффективность аппарата и интенсивность его действия. Эффективность перемешивающего устройства характеризует качество проведения процесса перемешивания и в промышленности строительных материалов определяется степенью гомогенизации массы, т.е. степенью равномерности распределения компонентов в объеме полученной смеси. Интенсивность перемешивания определяется временем достижения заданного технологического результата. Так как основным назначением операции смешения является максимальная однородность состава, то в случае двухкомпонентной смеси это требование идентично максимальному увеличению первоначальной поверхности раздела между компонентами смеси. Для осуществления этого требуется некоторое минимальное время.

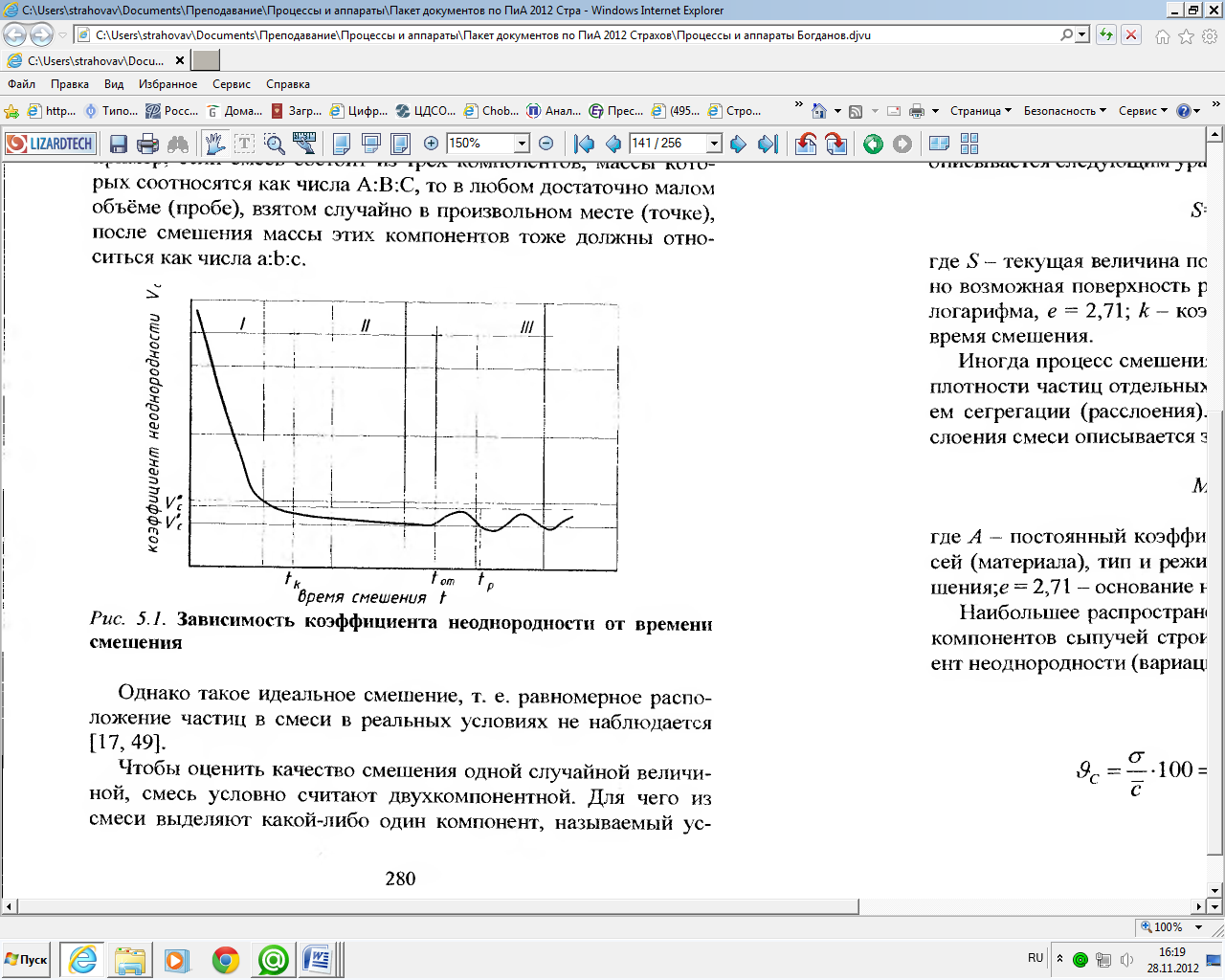

Рис. 8.1. Принципиальные схемы основных типов смесителей: а – глиноболтушка: 1 - траверса; 2 – рама; 3 – резервуар; 4 – бороны на цепной подвеске; б – горизонтальный лопастной смеситель для роспуска глины: 1 – корпус; 2 – вал с пропеллером; г – гравитационный смеситель периодического действия: 1 – барабан; 2 – венцовая шестерня; 3 - лопасти; д – бетоносмеситель принудительного действия: 1 – чаша; 2 – лопасти; 3 – выгрузочное отверстие; е – горизонтальный двухвальный смеситель непрерывного действия: 1, 3 – загрузочные и выгрузочные воронки; 2 – вал с винтовыми разрезными лопастями; 4 – корыто; ж – растворосмеситель: 1 – корпус; 2 – вал с лопастями; з – бегуны: 1 – чаша; 2 – катки; 3 – лопасти. Закономерности смешения Механизм действия смешения компонентов сыпучих смесей (масс) является очень сложным и зависит от большого количества факторов, в том числе от параметров смесителя и режимов его работы. Смешение сыпучих строительных материалов складывается из следующих механических операций: перемещение групп частиц материала из одного места в другое, так называемое конвективное смешение (I); перераспределение частиц при их перемещении, так называемое диффузионное смешение (II); сосредоточение частиц в отдельных местах, так называемая сегрегация частиц (рис. 8.1.). В результате смешения происходит взаимное перемещение частиц различных компонентов смеси, находящихся до перемешивания либо отдельно, либо в неоднородном состоянии. Идеально в результате смешения должна получиться такая смесь компонентов, что в любой её точке (пробе) к каждой частичке одного из компонентов примыкают частички другого компонента в количестве, определяемом соотношением 1:1. Например, если смесь состоит из трёх компонентов, массы которых соотносятся как числа А:В:С, то в любом достаточно малом объёме (пробе), взятом случайно в произвольном месте (точке), после смешения массы этих компонентов тоже должны относиться как числа а:Ь:с.

Рис. 8.1. Зависимость коэффициента неоднородности от времени смешения

Однако такое идеальное смешение, т. е. равномерное расположение частиц в смеси в реальных условиях не наблюдается. Чтобы оценить качество смешения одной случайной величиной, смесь условно считают двухкомпонентной. Для чего из смеси выделяют какой-либо один компонент, называемый условно основным (ключевым). Остальные компоненты, входящие в смесь, объединяют во второй (общий) компонент. По степени распределения ключевого (основного) компонента в смеси, т. е. во втором условном компоненте, судят о качестве смешения. Выбор компонентов при этом является субъективным. Разработано довольно много формул (эмпирических зависимостей) для расчета критерия качества смешения. Например, при непрерывном увеличении поверхности раздела между компонентами за счет внедрения (диффузии) процесс смешения описывается следующим уравнением

S = So(l-e-kl),

где S - текущая величина поверхности раздела; So - максимально возможная поверхность раздела; е - основание натурального логарифма, е = 2,71; k - коэффициент пропорциональности; l - время смешения. Иногда процесс смешения связывается с влиянием размера и плотности частиц отдельных компонентов смеси, т. е. с явлением сегрегации (расслоения). Степень смешения без учёта расслоения смеси описывается зависимостью

где А - постоянный коэффициент, учитывающий свойства смесей (материала), тип и режим работы смесителя; l - время смешения e = 2,71 - основание натурального логарифма. Наибольшее распространение для оценки качества смешения компонентов сыпучей строительной смеси получил коэффициент неоднородности (вариации)

где σ - среднее квадратическое отклонение концентрации ключевого компонента в пробах; с - среднеарифметическое значение концентрации ключевого компонента в пробах; сi - значение концентрации ключевого компонента в i-ой пробе; п - число анализируемых (отобранных для анализа) проб. Чем меньше значение ϑс, тем выше качество смешения компонентов смеси и её однородность. Под кинетикой смешения понимается закономерность протекания процесса во времени. Закономерность изменения концентрации вещества в потоке при смешении описывается уравнением.

где Q - расход компонентов; Сн, С - концентрация индикатора соответственно на входе и на выходе смесителя; д τ - время смешения; Vc - объём рабочего органа смесителя. Левая часть уравнения (5.4) выражает количество индикатора, поступающего в смеситель. В правой части уравнения первое слагаемое представляет собой количество индикатора, выведенного из смесителя, второе - количество индикатора, находящегося в смесителе с учётом изменившейся концентрации его за время д τ. Среднее время пребывания частиц в смесителе τср означает, что объём вещества, поступающего в смеситель за время τср, численно равен его вместимости и является случайной величиной. Среднее время пребывания частиц в условных ячейках (зонах) смесителя, определяющее качество смешения, зависит от конструкции и режима работы смесителя и физико-механических и технологических свойств перемешиваемых компонентов смеси и определяется экспериментально. В большинстве промышленных смесителей можно получать смеси с качеством смешения не ниже 20 %. Закономерности прессования

Кинетика процесса уплотнения материала при прессовании определяется условиями пластической деформации сжимаемого пористого тела, механические свойства которого зависят от физико-механических свойств формовочной смеси. Кривые статического прессования (сжатия) отражают современное представление теории прессования дисперсных (сыпучих, порошкообразных и др.) материалов и позволяют выявить физическую сторону процесса (рис. 9.10). В качестве показателя эффективности прессования принимается изменение прочности, плотности, упругости и других свойств материала (прессовки) в зависимости от давления прессования (рис. 9.11), либо изменение усилия прессования (нагрузки) от деформации материала (изменения объёма, толщины прессовки, хода пресс-инструмента и т. п. (рис. 9.12, 9.13).

Рис. 9.10. Зависимость прочности (а) и плотности (б) прессовки от давления прессования и влажности смеси

По кривым прессования видно, что до образования сплошной однородной структуры прессовки с максимальным уплотнением массы (смеси) вначале происходит резкое повышение плотности в зависимости от давления, а затем незначительное повышение плотности при резком увеличении давления прессования. Характер кривых прессования может быть разным и зависит от прессуемости формовочных смесей (масс). Под прессуемостью (уплотняемостью) понимается способность сыпучего материала к формованию и уплотнению. На практике в зависимости от прессуемости сыпучие формовочные материалы условно разделяются на трудно-, средне- и легкоуплотняемые материалы.

Рис. 9.11 Кривые (диаграммы) прессования: а - трудноуплотняемых материалов; б - среднеуплотняемых материалов; в - легкоуплотняемых материалов.

К трудноуплотняемым материалам относятся такие, которые после длительного предварительного уплотнения (без большой затраты энергии) перед максимальным уплотнением испытывают резкий рост нагрузки (усилия прессования). Наблюдается незначительное повышение плотности при резком увеличении давления прессования. Диаграмма прессования легкоуплотняемых материалов имеет малую зону предварительного уплотнения. Нагрузка медленно возрастает на протяжении всего времени прессования. Большинство материалов (среднеуплотняемых) обладает большим упругим последействием. В зоне А (рис. 9.11, б), соответствующей началу прессования, происходит более быстрое изменение объёма материала за счёт свободного перемещения и сдвига его частиц. При этом из материала удаляется большая часть воздуха и на уплотнение затрачивается немного энергии. Энергия расходуется в основном, на преодоление сил внутреннего трения частиц и внешнего трения частиц о стенки пресс-формы. Уплотнение материала по высоте пресс-формы происходит неравномерно. Наибольшему уплотнению подвергается слой материала, прилегающий к прессуемому инструменту. Протяжённость зоны А зависит от многих факторов: физико-механических и технологических свойств материала, эффективности засыпки пресс-формы, пустотности изделия, длительности приложения нагрузки и др. В зоне Б уплотнение возможно лишь при деформации частиц материала, требующей большого расхода энергии. Часть энергии расходуется на преодоление сил внутреннего и внешнего трения частиц, а остальная - на упругопластическую деформацию материала. В конце процесса прессования при наибольшем давлении происходит переход упругой деформации в пластическую, вследствие чего структура прессовки упрочняется и сохраняется её форма. На применяемых в промышленности строительных материалов прессах трудно (почти нельзя) осуществить так называемое квазистатическое прессование (зоны А и Б), так как требуется относительно медленное приложение нагрузки. В большинстве случаев скорость прессующего органа слишком велика, поэтому в результате несоответствия скорости деформации и релаксации напряжений в материале на диаграмме прессования наблюдается участок (зона В), соответствующий расширению прессовки после снятия нагрузки. При повышении времени выдержки прессовки под давлением упругие деформации могут переходить в остаточные. В теории прессования порошкообразных материалов можно отметить два основных подхода к изучению процесса: первый характеризуется введением ряда допущений, которые позволяют решать задачи экспериментальным путём для определённого вида формовочного материала (пресс-порошка); второй основывается на физической сущности процесса прессования с его математическим описанием и является сложным для инженерного решения. Первый подход с учётом использования математических методов планирования эксперимента и математической статистики получил наибольшее применение при изучении процесса прессования порошкообразных строительных формовочных смесей (масс, пресс-порошков). Для описания процесса прессования разработано достаточно много уравнений. Из многочисленных уравнений большое распространение получило уравнение М.Ю. Бальшина:

где т - константа, характеризующая материал и условия прессования, определяется опытным путём; ρ - плотность материала; р - давление прессования; р т ах - давление, соответствующее максимальному уплотнению материала, т.е. получению прессовки достаточной плотности и прочности. Уравнение, связывающее плотность прессовки и удельное давление прессования, имеет вид

где ρо - плотность засыпки (смеси в пресс-форме); р - удельное давление прессования; а, b - опытные коэффициенты.

Уравнение, характеризующее изменение давления по высоте (толщине) прессовки, предложенное Л.П. Баландиным

где Рн и Ро - давление собственно на расстоянии Н и у от прессующего инструмента (пуансона, штампа, штемпеля и т. п.); е - основание натуральных логарифмов; k - эмпирический коэффициент, определяемый опытным путём; R - гидравлический радиус сечения прессовки; Н - высота засыпки (наполнения) пресс-формы. Двухстороннее приложение внешней нагрузки (рис. 9.9, б) уменьшает степень неравномерности прессовки по высоте, поскольку величина H уменьшается значительно (почти вдвое). Зависимость пористости П прессовки от давления прессования описывается уравнением А.С. Бережного

многоступенчатое прессование. Предполагается, что на первой ступени прессования высота засыпки Н уменьшается значительно при сравнительно небольшом удельном давлении прессования. Вторичное приложение внешней нагрузки с паузой на упругое последействие после первой ступени изменяет высоту засыпки значительно меньше при небольшом увеличении удельного давления и т.д. Следовательно, многоступенчатое прессование даёт возможность получить равную осадку массы или плотность прессовки при несколько меньшем удельном давлении за счёт более полного удаления воздуха при прессовании. Однако конструкция прессового оборудования при многоступенчатом прессовании становится сложнее. Поэтому оно не нашло широкого применения в промышленности. Приведённые закономерности процесса прессования могут быть использованы на практике при определении изменения объёма формуемых сырьевых строительных масс в зависимости от прессуемого давления, расчётах и конструировании прессового оборудования.

Экструзионное формование. Формование - технологический процесс (совокупность процессов) получения из формовочных сырьевых смесей (масс) изделий-полуфабрикатов заданной формы, размеров, плотности, прочности под действием внешних силовых воздействий. Различают следующие способы формования: прессование, литьё, прокат, брикетирование, центрифугирование, виброформование, вакуумирование и др. Формование бывает: предварительное, окончательное, дискретное (циклическое), непрерывное и др. В промышленности сборного железобетона наибольшее распространение получило вибрационное, центробежное, прокатное и экструзионное формование бетонных и других формовочных смесей.

Экструзионное (пластическое) формование осуществляется шнековыми прессами известных конструкций. Шнековые прессы являются основными машинами технологических линий по производству глиняного кирпича. Влажность формуемой массы более 17... 18 %. Отечественная промышленность выпускает шнековые прессы с одной-двумя частотами вращения шнекового вала. Пластическое формование керамических изделий выполняется из пластических глиняных масс с влажностью 18-22% выдавливанием через профилированные мундштуки ленточных винтовых (шнековых) прессов. Бывают вакуумные (СМ-1098, СМК-133, СМК-28, СМК-443А и др.) и безвакуумные СМ-58, СМ-294, СМК-21) прессы, состоящие из корпуса, шнекового механизма, привода, головки и мундштука. Для изготовления обыкновенного керамического кирпича наиболее пригодны легкоплавкие глины средней и умеренной пластичности. Готовая формовочная масса забирается из смесителя с помощью подающего шнека и перемещается в вакуум-камеру. Перед подачей в вакуум-камеру глиняная масса уплотняется в конусной части смесителя, заполняет его выходную часть, проходит через кольцевое отверстие и разрезается ножами на слои небольшой толщины (10-15 мм). В вакуум-камере происходит дезаэрация (удаление воздуха) массы, которая с помощью питающего валка подается на винтовой шнек пресса, проходит по его корпусу и выталкивается через прессовую головку и мундштук. При формовании обыкновенного кирпича мундштук имеет прямоугольное сечение, а при изготовлении пустотелых камней в мундштуке пресса устанавливают пустотообразующий сердечник, состоящий из скобы, стержней и кернов (насадок), профилирующих отверстия; в изделиях. Для формования черепицы используют фасонные вставки в виде узкой щели, а для керамических труб — кольцевые. Мундштуки при вакуумном прессовании полнотелого кирпича выполняют стальными или чугунными длиной 150-300 мм и конусностью 4-16% (рис. 9.12). Длина и конусность мундштука зависят от качества сырья.

Рис. 9.12. Виды мундштуков а — для изготовления пустотелого кирпича; б — труб (со стороны входа глины); в — ленточной черепицы; г — черепицы «бобровый хвост» (с выходом двумя лентами).

Рис. 9.13. Ленточный комбинированный вакуумный пресс СМ-443А 1 — коробка привода; 2 система передач; 3 вал; 4 — станина; 5 — смеситель; 6 — верхний шнек; 7 — вакуум-камера; 8 — нижний шнек; 9 — цилиндр; 10 — головка пресса

В процессе формования мундштук орошается водой или масляной эмульсией, нефтепродуктами и другими материалами, уменьшающими трение массы о стенки. Это способствует формованию глиняного бруса и кирпича-сырца с более четкими гранями, прямыми углами и ребрами. Фактическая частота вращения шнекового вала пресса для конкретных глиномасс, обеспечивающая производительность при допустимой величине давления в головке пресса, часто значительно отличается от установленной заводом-изготовителем. Для глиномасс с жесткими реологическими свойствами существует оптимальная частота вращения шнекового вала, по сравнению с которой увеличение или уменьшение частоты вращения шнека приводит к уменьшению производительности. При формовании материала в шнековом прессе имеют место следующие основные потоки материала. 1. Прямой поток, вызванный толкающей способностью фронтальной поверхности лопасти шнека. 2. Обратный поток, вызванный давлением в головке пресса за выпорной лопастью шнека и движением поверхности лопастей шнека в обратном направлении. Обратного потока в прямом смысле слова не существует. Он проявляется в сдерживающем влиянии на прямой поток. 3. Поток утечки, вызванный перепадом давлений по обе стороны от лопасти шнека в кольцевом канале по периметру лопасти. Прямой поток может быть определен в общем случае с учетом того, что за один оборот шнека в головку пресса поступит объем материала, находящегося между выпорной лопастью и лопастью, следующей за ней на расстоянии, равном шагу t:

|

|||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-04-23; просмотров: 963; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.223.20.57 (0.142 с.) |

Расчетная схема к выводу дифференциального уравнения теплопроводности

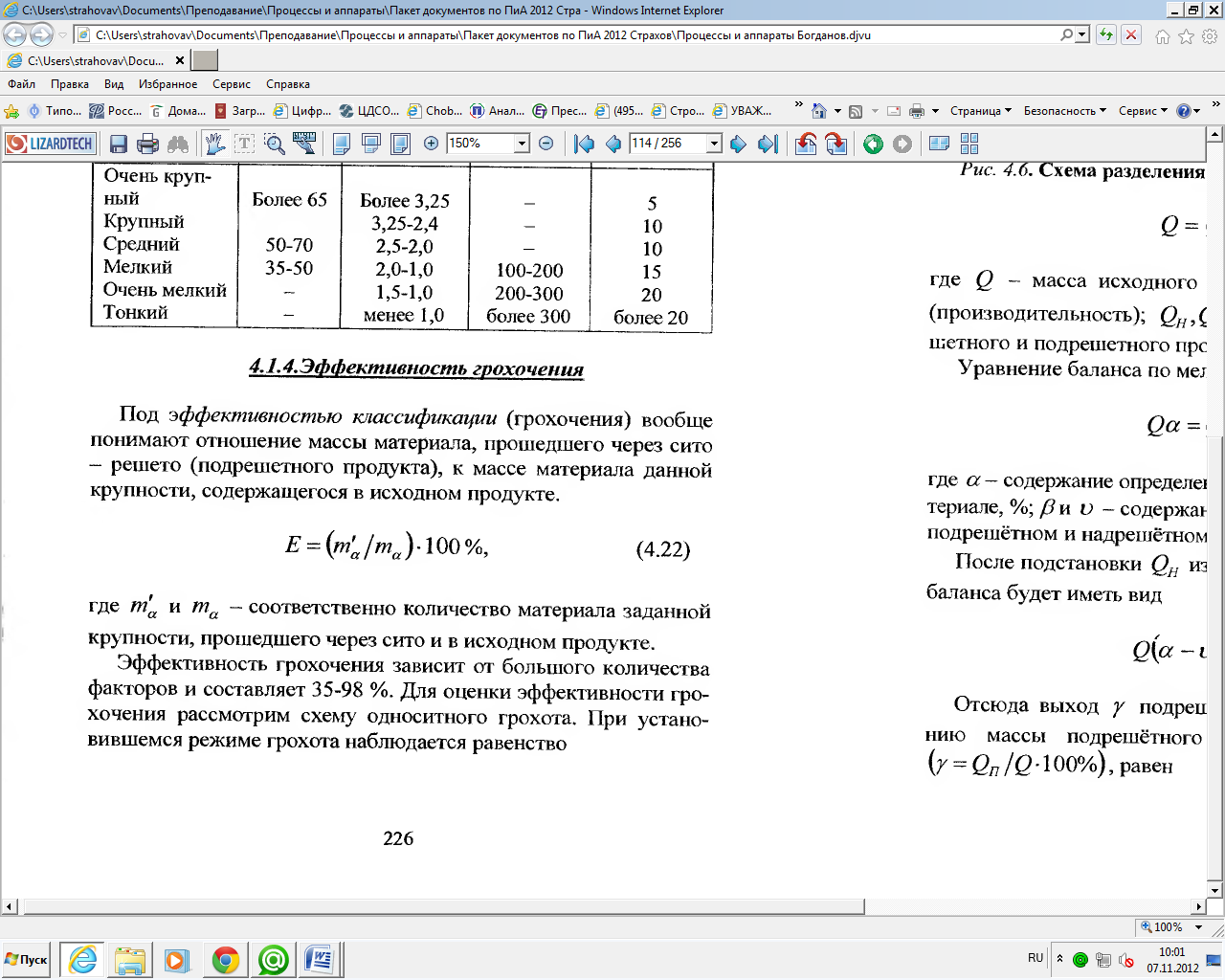

Расчетная схема к выводу дифференциального уравнения теплопроводности Дробление подразделяют на крупное, среднее, мелкое; помол - на грубый, средний, тонкий, сверхтонкий.

Дробление подразделяют на крупное, среднее, мелкое; помол - на грубый, средний, тонкий, сверхтонкий.

Слой материала, находящийся на решете, при отсадке крупного материала называется постелью, а при отсадке мелкого материала (меньше 5 мм) — надпостельным слоем. Машины, в которых реализуется процесс отсадки, получили название отсадочных машин. Вода, равномерно или периодически подаваемая под решето в отсадочной машине, называется подрешетной водой.

Слой материала, находящийся на решете, при отсадке крупного материала называется постелью, а при отсадке мелкого материала (меньше 5 мм) — надпостельным слоем. Машины, в которых реализуется процесс отсадки, получили название отсадочных машин. Вода, равномерно или периодически подаваемая под решето в отсадочной машине, называется подрешетной водой.