Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Измерение диагностического признака.

Распознавание состояния объекта по результатам сопоставления текущего значения диагностического признака с уставкой. На основании сопоставления принимается решение о прекращении обработки детали или об управлении технологическим процессом.

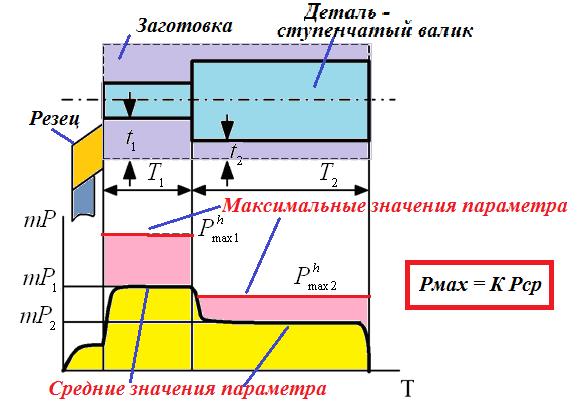

Алгоритм диагностирования должен вести к уменьшению повреждений, отрицательно влияющих на показатели надежности. Высокая частота опроса датчиков позволяет регистрировать изменение диагностических признаков, как по мере износа инструмента, так и при неожиданных его отказах из-за поломок и выкрашиваний. Система диагностирования называется однопараметрической, если состояние объекта надежно распознается с помощью одного диагностического признака. Распознавание износа Распознавание состояния инструмента может осуществляться по двум принципиально различным алгоритмам. 1. Величину износа При Процедуру определения зависимостей, а также предельного значения 2. Обучение системы диагностирования должно проводиться при тех же условиях, при которых инструмент будет выполнять конкретный технологический процесс. В связи с этим обучение должно быть увязано с переходами технологического маршрута обработки детали. Так, при обточке острым резцом ступенчатого валика из цилиндрической заготовки, математическое ожидание, например, контролируемой силы

Рис. 6.4. График изменения математического ожидания силы при обточке ступенчатого валика и зоны изменения силы в связи с износом резца Исследования показали, что определенный характер развития очагов износа может привести не к росту, а к снижению некоторых диагностических параметров процесса резания. Так, при превалирующем износе по передней поверхности инструмента сила резания падает. Может снижаться амплитуда низкочастотных колебаний до определенной величины износа по задней поверхности. В этих случаях для распознавания предельного состояния инструмента необходимо устанавливать не только верхний, но и нижний предел диагностического признака

В технической литературе Таким образом, при диагностировании по методу уставок, системе диагностики необходимо помнить обо всех значениях уставок, соответствующих выполняемым переходам при обработке детали При распознавании износа часто возникает необходимость использовать в качестве диагностического признака не только его среднее значение, но и другие статистические характеристики, а также математические преобразования сигналов, которые выполняются на ЭВМ. Например, зависимости дисперсии параметров от износа растут однозначно и существенно, что позволяет использовать их в качестве диагностических признаков. При многопараметрической диагностике в этом качестве могут применяться отношения составляющих силы резания или их результирующая Для диагностирования могут приниматься сигналы как постоянной, так и переменной составляющих ЭДС резания.

|

|||||

|

Последнее изменение этой страницы: 2016-04-23; просмотров: 267; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.226.177.223 (0.004 с.) |

- определяют по предварительно заложенной в память ЭВМ зависимости диагностического признака П от критерия состояния инструмента

- определяют по предварительно заложенной в память ЭВМ зависимости диагностического признака П от критерия состояния инструмента  ,

, изменяется во времени по зависимости, показанной на рис. 6.4. На графике

изменяется во времени по зависимости, показанной на рис. 6.4. На графике  видно, что при постоянном коэффициенте запаса

видно, что при постоянном коэффициенте запаса  получим для каждого участка обработки различные границы

получим для каждого участка обработки различные границы  .

.

. Порядок его назначения такой же, как для

. Порядок его назначения такой же, как для  , которые иногда оказываются более информативными, чем каждая составляющая. Тогда в состав алгоритма диагностирования вводится алгоритм вычисления этих величин.

, которые иногда оказываются более информативными, чем каждая составляющая. Тогда в состав алгоритма диагностирования вводится алгоритм вычисления этих величин.