Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Сооружение буронабивных свай. Методы бурения скважин. Бурение скважин под избыточным давлением воды, под глинистым раствором и с помощью обсадных труб.

Сооружение фундаментов из буронабивных свай и столбов

Наиболее удобно вести работы по изготовлению буронабивных свай в фундаментах мостов с поверхности грунта или с искусственного островка до отрывки котлована под ростверк [6, 9, 13]. При бурении скважин без обсадных труб в их верхней части устанавливают металлический патрубок, который заглубляют в грунт на 2–3 м. Верхний конец патрубка располагают на уровне поверхности грунта или несколько выше, если требуется создать избыточное давление воды в скважине. Устройство ограждения и отрывку котлована выполняют после изготовления свай в фундаменте и твердения в них бетона. Если работы на местности, покрытой водой, ведут с подмостей, то на месте свай в пределах глубины воды через направляющие каркасы устанавливают патрубки из стальных труб или железобетонных оболочек, через которые бурят скважины и заполняют их бетоном. Концы патрубка в этом случае заглубляют на 3 м ниже уровня размыва дна. Патрубки остаются в составе свай, а их выступающие верхние концы удаляют перед бетонированием ростверка. Для бурения скважин используют различные буровые станки. Для предохранения стенок скважин от обрушения их крепят либо обсадными трубами, погружаемыми одновременно в процессе бурения, либо глинистым раствором, заливаемым в скважину, который давлением от своего веса в процессе бурения глинизирует стенки скважины и удерживает их от обрушения. Бурение скважин и уширений под глинистым раствором, как показывает опыт, возможно как в глинистых, так и в песчаных грунтах. Под защитой обсадных труб производят бурение скважин в глинистых грунтах текучей консистенции, при большой глубине воды или при наличии значительных гравийно-галечниковых прослоек и карстовых пустот, а также при ведении работ вблизи существующих сооружений. Инвентарные трубы либо извлекают в процессе бетонирования буровых свай, либо оставляют в скважине, включая в конструкцию сваи. В прочных маловлажных глинистых грунтах стенки буровых скважин и их уширений можно не крепить. В отечественном мостостроении, начиная с 50-х гг., широко использовались буронабивные сваи системы ЦНИИСа, для изготовления которых применялся агрегат на базе универсально полноповоротного копра СССМ-680 (рис. 6.19, а). Агрегат позволяет изготавливать сваи длиной до 40 м с диаметром ствола 1,3–1,5 м. Бурение осуществляется с помощью роторной установки. Рабочим органом при бурении служит ковшовый бур (фреза), который при вращении заполняется разработанным грунтом. Удаление грунта осуществляется циклично с подъемом бура из скважины на поверхность. Уширение скважины в нижнем конце достигается с помощью раскрывающихся ножей уширителя. Буровые скважины могут быть как вертикальными, так и наклонными с наклоном до 4:1.

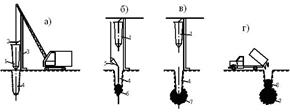

Рис. 6.19 Буронабивная свая с уширением

В настоящее время в отечественном мостостроении применяют буровые установки МБНА-1М, БМ-3061, БМ-4001, использующие инвентарные обсадные трубы и обеспечивающие бурение вертикальных и наклонных (с наклоном до 5:1) скважин при устройстве буронабивных свай диаметром от 1,0 до 1,7 м с уширением внизу до 3,5 м и длиной от 20 до 40 м. Из зарубежной буровой техники в отечественном мостостроении применялись универсальные буровые агрегаты французской фирмы “Беното” и японской фирмы “Като”. Эти агрегаты позволяют совмещать бурение скважины и выемку из нее грунта с одновременным креплением ее стенок обсадными трубами и последующим их извлечением, вести работы практически в любых грунтах и изготавливать как вертикальные, так и наклонные (с наклоном до 4:1) буронабивные сваи диаметром до 1,7 м, в том числе с уширением до 3,5 м, длиной до 50 м. Буроопускные сваи-столбы изготавливают путем бурения скважин с уширением или без него и опускания в них призматических или цилиндрических элементов (столбов) сплошного сечения с омоноличиванием их со стенками скважины цементно-песчаным раствором, который заливают либо в скважину перед опусканием в нее сваи-столба, либо после установки столба — в кольцевой зазор скважины.

Набивные сваи изготавливают в заранее пробитых в грунте скважинах, путем заполнения их бетонной смесью. Известно несколько технологий изготовления таких свай. В отечественной практике из набивных свай применялись частотрамбованные. Их изготавливали забивкой в грунт стальной инвентарной трубы с теряемым наконечником. После погружения трубы на требуемую глубину ее полость заполняли жесткой бетонной смесью. Затем с помощью сваебойного молота, периодическими ударами по трубе, направленными вверх и вниз, труба извлекается из грунта, а бетонная смесь нижней кромкой трубы трамбуется в скважине. При этом ствол сваи получает рифленую поверхность. Последовательность изготовления свай показана на рис. 6.20.

Рис. 6.20 Набивная свая

6.21 Набивная свая Франки

В зарубежной практике применяют набивные сваи Франки. Последовательность изготовления таких свай показана на рис. 6.21. Инвентарную стальную трубу диаметром 0,5 м погружают в грунт ударами трамбовки по пробке из сухой бетонной смеси в ее нижнем конце. По достижении проектной отметки трубу подвешивают к копру, сильными ударами трамбовки выбивают пробку и втрамбовывают ее в грунт. При этом образуется уширение нижнего конца сваи из трамбованного бетона. Затем труба заполняется порциями трамбуемой жесткой бетонной смеси, а обсадная труба постепенно вытаскивается на поверхность. В трубе можно разместить арматурный каркас. Поверхность ствола такой сваи получается гофрированной, что дополнительно увеличивает несущую способность сваи.

При изготовлении набивных свай используют также вибрационную технологию. В этом случае инвентарная обсадная труба с глухим теряемым наконечником погружается в грунт вибропогружателем. В полость трубы опускают арматурный каркас и загружают ее на всю высоту бетонной смесью. Затем трубу извлекают с вибрированием на поверхность, что обеспечивает виброуплотнение бетонной смеси.

+ пункт лекций 5.3 Поверхностное уплотнение применяется в целях: - увеличения плотности грунта; - обеспечения равномерной осадки зданий; - уменьшения водопроницаемости глинистых грунтов в основании сооружений. Поверхностное уплотнение свежеотсыпанных дисперсных грунтов или в естественном их залегании, может быть достигнуто различными способами (рис. 9.4).

Рис. 9.4 Способы поверхностного уплотнения грунтов и типы используемого оборудования

Взаимосвязь между способом уплотнения (уплотняющим оборудованием) и глубиной уплотнения грунта представлена в таблице 9.2.

Толщина уплотняемого слоя грунта Таблица 9.2

Уплотнение грунтов укаткой может применяться для всех видов несвязных и связных грунтов при большом фронте работ, обеспечивающем достаточную маневренность механизмов. Эффективность уплотнения грунтов укаткой зависит, в основном, от их вида, влажности и типа применяемых механизмов. В зависимости от требуемой мощности уплотняемого слоя укатку можно производить тяжелыми гладкими, кулачковыми или пневматическими катками. В зависимости от числа проходок и веса катка грунт уплотняется на глубину до 50-70 см. Лучше всего уплотняются крупнообломочные грунты, а также песчаные и пылевато-глинистые грунты при их оптимальной влажности.

Вибрационное уплотнение особенно эффективнодля несвязных разнозернистых грунтов. При уплотнении вибрацией и виброударами на грунт передаются колебательные и ударные воздействия, в результате чего происходит более плотная укладка грунта. Для уплотнения небольших объёмов песчаного или рыхлого насыпного глинистого грунта слоями толщиной 10-15 см применяют легкие механические трамбовки и площадные вибраторы. Виброкатки и передвижные виброплиты обеспечивают глубину уплотнения до 1 м. Связные грунты к вибрации слабочувствительны. Уплотнение тяжелыми трамбовками. Способ поверхностного уплотнения тяжёлыми (массой 2,5-10 т) падающими трамбовками, сбрасываемыми кранами-экскаваторами с высоты 3,5-10 м может применяться для уплотнения всех видов дисперсных неводонасыщенных грунтов в их природном залегании, а также вновь отсыпаемых грунтов. Однако наиболее часто он применяется для ликвидации просадочных свойств лёссовых грунтов. Мощность уплотняемого слоя зависит от диаметра, веса и высоты сбрасывания трамбовки, о также плотности, влажности и структурной прочности уплотняемых грунтов и может составлять от 2 до 8 м. В пределах большей части уплотненного слоя просадочные свойства полностью ликвидируются, а в остальной его части значительно уменьшаются. Режим и эффективность трамбования грунтов устанавливается экспериментально, путём опытного их уплотнения при различной влажности. По результатам опытного уплотнения строятся графики зависимости понижения уплотняемой поверхности от числа ударов. По графикам назначается количество ударов трамбовкой по одному месту, необходимых для достижения расчётного “отказа”. Отказ соответствует такому количеству ударов, после которого осадка уплотняемой поверхности от каждого последующего удара происходит на одну и ту же величину. Уплотнение обычно признается целесообразным, если понижение трамбуемой поверхности превышает 5 см для песчаных и 8 см для глинистых грунтов. В зависимости от коэффициента пористости грунта в природном состоянии и глубины уплотнения величина понижения трамбуемой поверхности может достигать 40-60 см.

Грунты при уплотнении должны иметь оптимальную влажность (близкую к пределу раскатывания). При меньшей влажности грунтов котлован перед трамбованием замачивают. Уплотнение начинают не ранее чем через 12 часов после полного поглощения воды грунтом. По окончании работ верхний разрыхленный слой грунта доуплотняется легкими ударами трамбовки при сбрасывании ее с высоты 0,5-1 м. Уплотняемый слой должен выходить за наружные грани фундамента не менее чем на 0,3 м. Фундаменты на грунтах, уплотненных тяжёлыми трамбовками, рассчитывают как на двухслойном основании. Прочностные и деформационные характеристики уплотнённого слоя определяются по результатам испытаний. Достоинствами поверхностного уплотнения грунтов природного сложения с помощью тяжёлых трамбовок являются возможность уплотнять любые (связные или несвязные) грунты, а также фактически нулевая материалоемкость. К недостаткам традиционно относятся низкая производительность труда, высокая степень изнашивания тросов и лебёдок, значительные динамические воздействия на существующие здания и сооружения. Вытрамбовывание котлованов под фундаменты производится уплотнением грунта путём сбрасывания с высоты 4-8 м трамбовки весом 15-100 кН, имеющей форму будущего фундамента. Для обеспечения многократного сбрасывания в одно и то же место используемые краны или экскаваторы снабжаются направляющими стойками. В результате в основании котлована образуется уплотненная зона с плотностью грунта ρd = 16÷19,5 кН/м3. После вытрамбовывания в котлован заливается враспор монолитный бетон (без опалубки) или устанавливается сборный бетонный блок, имеющий те же форму и размеры, что и трамбовка, с последующей его добивкой до проектного положения. Вытрамбовывание котлованов под фундаменты может применяться почти во всех грунтах независимо от их коэффициента водонасыщения. Обычно используются трамбовки с плоской или заострённой подошвой, имеющие в плане форму квадрата, прямоугольника или шестиугольника. Котлованы вытрамбовываются под отдельно стоящие ленточные прерывистые (устраиваемые в близко расположенных один от другого котлованах) и ленточные сплошные (выполненные с перекрытием следов трамбовки) фундаменты. Часто применяются фундаменты с уширенным основанием, получаемым путём втрамбовывания отдельными порциями в дно подготовленного котлована жёсткого материала (щебня, гравия, песчано-гравийной смеси и т.д.). Втрамбовывание жёсткого материала продолжается до тех пор, пока не будет погружен проектный объём материала. Технология изготовления таких фундаментов приведена на рис. 9.5.

Рис. 9.5 Технологическая схема устройства фундаментов с уширенным основанием а - вытрамбовывание котлована, б – засыпка в котлован жёсткого материала, в- втрамбовка жёсткого материала, г – бетонирование фундамента. 1 - трамбовка, 2 - каретка, 3 - направляющая штанга, 4 - котлован, 5 - бункер с жестким материалом, 6 - жесткий материал, 7 - втрамбованный в грунт жесткий материал, 8 - бетон фундамента.

При расчётах фундаментов в вытрамбовыванных котлованах по деформациям используется меньшее из двух расчётных сопротивлений - уплотненного грунта и грунта естественного сложения, подстилающего уплотненную зону. Эффективность вытрамбовывания котлованов определяется в основном теми же факторами, что и эффективность уплотнения грунтов тяжёлыми трамбовками. Следует иметь в виду, что глинистые водонасыщенные грунты плохо поддаются уплотнению, кроме того, фундаменты, устроенные в таких грунтах, могут быть подвержены морозному пучению. Как и при уплотнении грунтов тяжёлыми трамбовками при вытрамбовывании котлованов могут возникать значительные динамические воздействия на прилегающие здания, что надо учитывать при выборе метода подготовки основания.

Глубинное у плотнение грунтов Глубинное уплотнение грунтов при надлежащем качестве работ позволяет эффективно обеспечить высокую плотность и малую деформативность мощных толщ слабых грунтов. Его производят на всю глубину слабого слоя или на всю глубину активной зоны, влияющей на осадку сооружений. Методы глубинного уплотнения для сыпучих и связных грунтов имеют свои отличия, обусловленные различной способностью реагировать на динамические воздействия. Глубинное уплотнение грунтовыми сваями. Сущность этого способа заключается в устройстве на определенном расстоянии друг от друга скважин, которые затем заполняют грунтом с уплотнением. Для образования скважин применяют способы, при которых грунт не извлекается на поверхность, а вытесняется в окружающий массив, в результате чего происходит его уплотнение. Сами скважины, заполненные трамбованным грунтом, еще более повышают несущую способность основания. В просадочных грунтах, способных держать вертикальные стенки, скважины пробивают инвентарной сваей или специальным снарядом, состоящим из штанги и наконечника. Заполнение образовавшейся скважины осуществляется местным грунтом оптимальной влажности, который уплотняют (трамбуют) тем же снарядом. Обычно грунт теряет свои просадочные свойства при плотности сухого грунта ρd = 1,6 т/м3. Скважины пробивают через одну. Пропущенные скважины пробивают после полного заполнения предыдущих скважин. Скважины для глубинного уплотнения грунтов устраивают также энергией взрыва, для чего в пробитую на всю глубину скважину-шпур диаметром 60–80 мм опускают цепной заряд из патронов взрывчатых веществ. После взрыва образуется скважина диаметром до 40 см. Затем её заполняют местным грунтом с оптимальной влажностью и уплотняют трамбовкой, в результате чего происходит дополнительное уплотнение грунта вокруг сваи. При правильном подборе веса и расположения отдельных зарядов получается скважина равномерного диаметра по всей глубине, без каких либо горловин и трещин в уплотняемом массиве. При использовании энергии взрыва зона уплотнения распространяется на большее расстояние от оси скважины, чем при пробивке её снарядом. Кроме того, уплотнение массива грунта получается более равномерным. Рыхлые мелкие и пылеватые пески, в том числе с прослойками и линзами супесей, суглинков, глин и илов уплотняют с помощью песчаных свай. В таких грунтах вертикальные стенки скважин не держатся, поэтому извлекать снаряд и забивать сваи песком надо одновременно. Для изготовления песчаных свай применяют инвентарные обсадные трубы диаметром 400–500 мм с самораскрывающимся башмаком ( рис. 9.6 ), которые погружают вибропогружателем. При погружении трубы грунт вокруг сваи уплотняется. Затем трубу засыпают песком и одновременно заливают водой, после чего снова включают вибратор. Одновременно с подъёмом трубы наконечник под весом засыпанного грунта раскрывается, и песок заполняет скважину.

Особенностью работы песчаных свай в водонасыщенных грунтах является то, что они работают как вертикальные дрены, ускоряя процесс уплотнения основания. Для увеличения радиуса и степени уплотнения грунта иногда применяют повторные погружения трубы в то же самое место и заполнение скважины песком. Расчёты оснований, уплотнённых грунтовыми сваями, сводятся к установлению количества свай в основании сооружения и расстояний между ними. Грунтовые сваи, как правило, размещают в шахматном порядке в вершинах равносторонних треугольников (рис. 9.7), чем достигается наибольший эффект уплотнения. Расстояние t между осями свай назначают таким, чтобы получить нужную плотность грунта в межсвайном пространстве:

где ен и еу - коэффициенты пористости природного и уплотнённого грунта.

До начала основного производства работ по устройству грунтовых свай производится опытное уплотнение в отдельных скважинах с закладкой контрольных шурфов для отбора проб на плотность и влажность. Расчётное сопротивление оснований, уплотнённых грунтовыми сваями следует принимать по результатам штамповых испытаний. После устройства грунтовых свай верхний недоуплотненный грунтовыми сваями слой грунта (буферный слой) либо срезают, либо доуплотняют поверхностным трамбованием. Фундаменты на уплотнённом основании возводят как на естественном. К эффективным и нетрадиционным методам глубинного уплотнения грунтов следует отнести технологии, в которых используются пневмопробойники и раскатчики скважин. Эти машины просты, надежны, очень эффективны, обладают малой энергоемкостью, мобильностью, что позволяет вести работы в стеснённых условиях. Возможность проходки скважин разного диаметра и длины с различным их пространственным расположением обеспечивает эффективность технологии глубинного уплотнения грунта и позволяет оптимизировать этот процесс в зависимости от поставленной задачи, инженерно-геологических условий и условий производства работ. Уплотнение грунтов пневмопробойниками. Пневмопробойник представляет собой снаряд с внутренним ударником, приводимым в действие подачей в него сжатого воздуха. Его отличительной особенностью является использование корпуса в качестве рабочего органа, образующего скважину путем радиального уплотнения грунта. Внедрение пневмопробойника в грунт происходит под действием ударов, наносимых ударником, движущимся внутри корпуса, по его переднему внутреннему торцу. Силы трения между наружной поверхностью корпуса и стенками скважины удерживают пневмопробойник от перемещения в обратном направлении под действием реактивных сил. Наличие осевой симметрии и значительная длина гарантируют сохранение заданного направления во время движения в грунте. Реверсивное устройство позволяет изменять направление ударов, а, следовательно, и направление движения пневмопробойника, то есть обеспечивает его возврат по скважине. Благодаря этому появляется возможность проходки «глухих» скважин любой пространственной ориентации. Использование разъёмного секционного расширителя позволяет примерно в 2 раза увеличить производительность работ по отношению к серийно выпускаемым пневмопробойникам за счёт ускорения извлечения его из грунта и одновременно повысить его долговечность за счёт уменьшения продолжительности работы в ударном режиме при обратном ходе. Для поддержания пневмопробойника при возвращении его из вертикальной или наклонной скважины используется тренога с ручной лебёдкой грузоподъемностью 500 кГ×с. Технология глубинного уплотнения грунтов пневмопробойниками заключается в следующем. Пневмопробойник со стартового устройства запускается в работу и погружается в грунт (рис. 9.8), образуя скважину диаметром, равным диаметру снаряда, на нужную глубину (до 20 м). При этом вокруг скважины происходит радиальное уплотнение грунта.

Рис. 9.8 Технологическая схема глубинного уплотнения грунтов с применением пневмопробойника а - первичная пробивка скважины, б и в - повторные проходки скважины, г - стадия завершенных работ. 1 - пневмопробойник с расширителем, 2 - воздушный шланг, 3 - тренога с лебедкой; 4 и 5 - заполнитель первой и повторной засыпки, 6 - тощий литой бетон.

Реверсивным ходом пневмопробойник возвращается назад к устью скважины и извлекается из неё. Образовавшаяся скважина заполняется инертным материалом (местный грунт, песок, щебень, цементно-песчаная смесь, тощий бетон и т.д.) и проходка пневмопробойника повторяется. При этом заполнитель втрамбовывается в стенки скважины, вызывая дополнительное радиальное уплотнение грунта. Обычно делают не более 3-4 проходок. Большее количество проходок малоэффективно. После конечной проходки полость скважины заполняют местным грунтом или тощим бетоном с трамбованием. Радиус уплотненной зоны грунта с плотностью на её внешней границе rd= 1,6…1,65 т/м3 составляет при этом 3-4 диаметра пневмопробойника. За пределами этой зоны плотность грунта постепенно снижается и на расстоянии 6–7 диаметров снаряда остается природной. Точность проходки скважин очень велика, отклонение от оси из-за неоднородности грунта при глубине скважины 5-7 м не превышает нескольких сантиметров. Особенно эффективно применение пневмопробойников в стеснённых условиях городской застройки, а также в тех местах, куда доступ обычным машинам и механизмам затруднён: тоннели метрополитенов, откосы земляного полотна автомобильных и железных дорог, подвалы зданий, котлованы и т.д. Производительность процесса определяется скоростью проходки скважин, количеством проходок, продолжительностью операций по заполнению скважин материалами и извлечению пневмопробойника из скважины. Препятствием к применению пневмопробойника являются сухие слабоуплотняемые песчаные и переувлажненные глинистые грунты. В таких грунтах силы сцепления корпуса пневмопробойника с ними недостаточно для реализации эффекта его самодвижения в грунте. Валуны, остатки строительного мусора или другие преграды, находящиеся в грунте и сопоставимые по размерам с диаметром пневмопробойника, могут явиться причиной его отклонения от заданного направления, замедления движения или полной его остановки. Еще одним препятствием к широкому использованию пневмопробойников на застроенных территориях являются довольно значительные динамические воздействия. От перечисленных недостатков свободны раскатчики скважин. Термин раскатчик скважин используется для названия рабочего органа, который деформирует грунт катящимися по боковой поверхности скважины телами. Раскатчик скважин (рис. 9.9) представляет собой ряд установленных на эксцентриковом валу конических катков, оси которых смещены и развернуты так, что при вращении вала катки по винтовой траектории внедряются в грунт, обеспечивая самопродвижение раскатчика. В этом случае скважина образуется за счёт последовательного вытеснения грунта от её оси к переферии. Приводом для раскатчика скважин может служить любой буровой станок с гидравлической осевой подачей. Поскольку каждым катком в определённый момент времени создаётся значительное радиальное усилие на стенку скважины, то раскатчик может осуществлять проходку в грунтах, содержащих галечник, щебень и другие твёрдые включения размером до 1/3 диаметра раскатываемой скважины. Кроме того, дополнительное осевое усилие, передаваемое раскатчику от привода, способствует увеличению скорости проходки, позволяет его реверсировать, а также осуществлять раскатку в торфах, обводненных и пластичных грунтах, где использование пневмопробойников не возможно по условиям работы. Использование раскатчиков скважин даёт ряд преимуществ по сравнению с пневмопробойниками, основными из которых являются: - отсутствие шума и вибрационных воздействий на близкорасположенные здания и сооружения; - высокие скорости проходки, достигающие в некоторых грунтах 1 м/мин.; - низкая энергоёмкость процесса; - высокая точность направления проходки. Диаметр уплотнённой зоны вокруг скважины, полученной при раскатке скважин и степень уплотнения грунта в её пределах заметно выше, чем при использовании пневмопробойника. Известковые сваи. Для глубинного уплотнения сильнозаторфованных и глинистых грунтов иногда применяют известковые сваи. Пробитые в таких грунтах скважины заполняются негашеной комовой известью послойно с трамбованием, как и при устройстве грунтовых свай. Дополнительное уплотнение грунтов при этом способе происходит так же за счёт того, что известь в процессе взаимодействия с водой увеличивается в объёме на 60-80%. Кроме того, при гашении извести происходит выделение большого количества тепла (температура достигает 120-160 оС), что ведёт к снижению влажности уплотняемого грунта. Под воздействием выделяемой теплоты и возникающих физико-химических процессов между известью и грунтом, грунт вокруг сваи дополнительно упрочняется. Сами известковые сваи после взаимодействия с водой быстро упрочняются. Прочность на одноосное сжатие составляет 1,0-2,5 МПа. Недостатком известковых свай по сравнению с песчаными является то, что после гашения они становятся практически водонепроницаемыми и не способствуют дренированию основания. Уплотнение просадочных грунтов предварительным замачиванием основывается на их способности самоуплотняться при водонасыщении под действием собственного веса. Уплотнение происходит только на той глубине, где напряжения от собственного веса грунта превышают величину начального просадочного давления. В верхней части просадочной толщи грунт остается недоуплотненным, поэтому дополнительно производится его поверхностное уплотнение. Одновременно с повышением плотности грунтов повышаются их прочностные характеристики, и уменьшается сжимаемость. В целом уплотненный массив грунта становится более прочным и устойчивым. Просадочные лёссовые грунты обычно замачиваются с поверхности котлована. Для удобства производства работ котлованы для замачивания разбиваются на отдельные карты. На дне котлована отсыпается дренирующий слой из песка или мелкого гравия толщиной 10 см. Для сокращения сроков уплотнения грунтов на площадке бурят скважины, засыпают их песком, а потом подают в котлован воду. При уплотнении грунта замачиванием просадки проявляются и за пределами уплотняемой площадки, поэтому данный метод целесообразно применять только на вновь застраиваемых территориях. При необходимости выполнить уплотнение грунтов на застроенных территориях необходимо предусматривать мероприятия, исключающие замачивание грунтов в основании существующих зданий. Для полного устранения просадочных свойств грунтов метод предварительного замачивания часто применяют в комплексе с другими методами, например с устройством грунтовых подушек, применением тяжелых трамбовок, использованием взрывчатых веществ и пр. Уплотнение просадочных грунтов подводными взрывами заключается в одновременном взрывании в водной среде зарядов взрывчатого вещества (ВВ), расположенных по определенной сетке на некотором расстоянии от уплотняемого основания. Слой воды ниже зарядов обеспечивает равномерную передачу ударного воздействия на грунт. Вода, перекрывающая заряды, служит для гашения энергии взрыва, направленной вверх. Характер уплотнения грунтов в значительной мере определяется их коэффициентом водонасыщения. При водонасыщенном состоянии грунтов большая часть энергии ударной волны воспринимается поровой водой. Степень уплотнения неводонасыщенных грунтов практически полностью определяется сжимаемостью скелета грунта. Основными параметрами проекта уплотнения грунтов подводными взрывами являются: размеры котлована в плане и его глубина; количество воды, необходимое для замачивания котлована на заданную глубину; глубина воды в котловане перед взрывом; схема размещения и вес зарядов; методы контроля качества и техники безопасности. На площадках I типа грунтовых условий уплотнение грунтов рекомендуется выполнять подводными взрывами. В этом случае заряды ВВ устанавливаются в воде по сетке через 0,6-1,2 м на расстоянии 0,3-0,4 м от дна котлована. После взрыва уплотняется верхняя часть сжимаемой толщи на глубину до 4-х м. На площадках со II типом заряды ВВ размещают в скважинах на глубине от 4-х до 12-ти метров. В этом случае происходит уплотнение грунта в нижней части основания. Верхний слой мощностью 2-6 м доуплотняют другими способами. Уплотнение песчаных грунтов глубинной вибрацией. Рыхлые пески хорошо уплотняются глубинными вибраторами, используемыми для уплотнения бетонной смеси, если в процессе работы вибратора в песок закачивать воду. Включенный вибратор погружается в грунт под действием собственного веса (рис. 9.10.а). Рядом с ним опускается перфорированная труба для подачи в песок воды под давлением 0,4-0,5 МПа. По достижении вибратором необходимой глубины производят его медленный (в течение 10-15 мин) подъём с помощью крана или треноги с лебёдкой. Радиус уплотнения глубинными вибраторами составляет 0,7-0,8 м. При использовании обычной вибробулавы толщина уплотняемого слоя может достигать 10 м. Для увеличения радиуса и глубины уплотнения используют вибропогружатели специальной конструкции (рис. 9.10.б). Для ускорения работ на стрелу иногда навешивают куст из нескольких вибропогружателей.

Размещают проходки вибратора по треугольной сетке, аналогично пробивке скважин под грунтовые сваи. Расстояние между точками уточняют по данным опытного уплотнения. Уплотнение грунтов понижением уровня подземных вод целесообразно осуществлять в слабых грунтах, способных отдавать воду (илы, ленточные глины, заторфованные супеси и др.). Понижение поземных вод производят путём откачки воды через иглофильтры. При понижении уровня грунтовых вод за счёт снятия взвешивающего давления воды напряжения в скелете грунта существенно возрастают. В случае длительно действующих откачек это приводит к уплотнению слабых грунтов. Уплотнение грунтов статической нагрузкой с вертикальным дренированием выполняют в слабых водонасыщенных глинистых грунтах, находящихся в текучем и текучепластичном состоянии, илах, торфах. Эти грунты обладают малой водопроницаемостью. Поэтому для уплотнения таких грунтов применяют комбинированный метод, заключающийся в устройстве в толще слабого грунта вертикальных дрен с одновременным нагружением его поверхности статической нагрузкой, роль которой играет грунтовая насыпь. В результате приложенной нагрузки в поровой воде возникает напор, а дрены сокращают пути фильтрации отжимаемой воды. Для обеспечения беспрепятственного отвода отжатой воды на поверхности грунта (под насыпью) устраивают пластовый дренаж (песчаную подсыпку) сообщающийся с дренами (рис. 9.11). Размеры насыпи назначают с таким расчетом, чтобы давление по её подошве превышало давление, передаваемое на слабый грунт проектируемым сооружением.

Рис. 9.11 Технологическая схема уплотнения грунтов статической нагрузкой с вертикальным дренированием 1 - слабый грунт, 2 - дрена, 3 - песчаный пластовый дренаж, 4 - насыпь, 5 - прочный грунт.

Песчаные дрены изготавливают аналогично песчаным сваям, но располагают значительно реже. В последние годы появилось много синтетических инвентарных дрен различной конструкции. Их погружают специальными машинами. Недостатком глубинного уплотнения статическими нагрузками с вертикальным дренированием является потребность в больших объёмах грунта для отсыпки насыпей, которые после завершения уплотнения приходится частично убирать.

|

|||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-04-23; просмотров: 838; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.188.175.182 (0.077 с.) |

Перед бетонированием в скважину опускают арматурный каркас, наружный диаметр которого должен быть меньше диаметра скважины не менее чем на 20 см, чем обеспечивается необходимый защитный слой бетона. Применяют арматуру периодического профиля, что обеспечивает ее надежное сцепление с бетоном, уложенным в тело сваи под глинистым раствором. Укладку литого бетона в скважину ведут подводным способом. Технологическая схема изготовления таких свай показана на рис. 6.19, б, в, г.

Перед бетонированием в скважину опускают арматурный каркас, наружный диаметр которого должен быть меньше диаметра скважины не менее чем на 20 см, чем обеспечивается необходимый защитный слой бетона. Применяют арматуру периодического профиля, что обеспечивает ее надежное сцепление с бетоном, уложенным в тело сваи под глинистым раствором. Укладку литого бетона в скважину ведут подводным способом. Технологическая схема изготовления таких свай показана на рис. 6.19, б, в, г.

Рис. 9.6 Оборудование для устройства песчаных свай

а - схема установки, б - самораскрывающийся наконечник инвентарной трубы.

1- инвентарная труба, 2 - отверстие для загрузки песка, 3 - вибропогружатель, 4 - стальная труба, 5 - шарнирные створки, 6 - теряемое кольцо.

Рис. 9.6 Оборудование для устройства песчаных свай

а - схема установки, б - самораскрывающийся наконечник инвентарной трубы.

1- инвентарная труба, 2 - отверстие для загрузки песка, 3 - вибропогружатель, 4 - стальная труба, 5 - шарнирные створки, 6 - теряемое кольцо.

(9.2)

(9.2) Рис 9.7 Схема расстановки грунтовых свай

Рис 9.7 Схема расстановки грунтовых свай

Рис. 9.10 Технологическая схема глубинного уплотнения грунтов глубинной вибрацией

1- трос, 2- граница уплотнения, 3- вибратор, 4- труба для подачи воды, 5- вибропогружатель, 6- трубчатая штанга, 7- ребра.

Рис. 9.10 Технологическая схема глубинного уплотнения грунтов глубинной вибрацией

1- трос, 2- граница уплотнения, 3- вибратор, 4- труба для подачи воды, 5- вибропогружатель, 6- трубчатая штанга, 7- ребра.