Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Техническая характеристика комплекса «Титан-1» ⇐ ПредыдущаяСтр 5 из 5

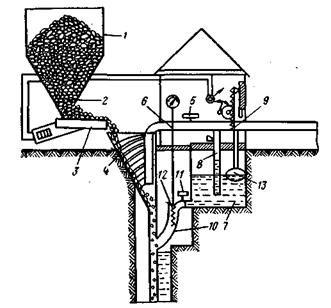

Комплекс применяется при работе очистного забоя с индивидуальной крепью. На участке очистного забоя, позади которого выкладывается бутовая полоса, крепь деревянная. Ширина закладываемой породой полосы — до 35 м (рис. 5.24). Работает комплекс «Титан-1» следующим образом. Взорванная при проведении выработок порода грузится породопогрузочной машиной 1 в приемный бункер 2 дробильно-закладочной машины 5. Измельченная порода подается в закладочное устройство 4, а затем порциями по 0,015 м3 — в поток сжатого воздуха, поступающего от воздуходувки 5, и по закладочному трубопроводу 6 попадает в выработанное пространство. Закладка ведется полосами шириной 2,4 м. В качестве ограждения применяется металлическая сетка с ячейками 5x5 мм, которая прибивается к стойкам крепи. Для формирования породной полосы на конце трубопровода установлен шарнирный отклоняющий патрубок. По мере заполнения огражденного пространства трубопровод укорачивают на одну линейную секцию. Хронометражными наблюдениями установлено, что время выполнения закладочных работ составляет около 23% общего времени проходческого цикла. Плотность породной полосы при закладке сухим материалом составляла 0,74 и при влажном 0,77 от плотности породы в массиве. Применение пневматической закладки при выкладке бутовых полос вслед за подвиганием очистного забоя дает возможность полностью механизировать этот процесс и значительно сократить численность проходческих бригад. При пневматической закладке трудоемкость работ по укладке породы в выработанное пространство составляет 44 чел.-смены на 1000 т добычи. Затраты на возведение 1 м3 закладочного массива (без стоимости закладочных материалов) пневматическим способом по отдельным элементам составляют, %: зарплата рабочим — 36; приготовление и доставка закладочных материалов — 20; сжатый воздух — 20; материалы (трубы, лес) — 14; амортизация оборудования и др. —10.

Рис. 5.24. Технологическая схема закладочных работ

Пневматическая закладка может применяться в различных горно-геологических условиях и при разных системах разработки. Достоинства пневматической закладки: простота возведения закладочного массива, сравнительно высокая плотность закладочного массива (усадка 20—30%), возможность возведения закладочного массива почти под кровлю выработанного пространства, благоприятные условия для комплексной механизации и автоматизации работ. Основные недостатки пневматической закладки: значительное пылеобразование, высокие капитальные затраты на закладочное и силовое оборудование, высокий расход сжатого воздуха, повышенные требования к закладочному материалу, быстрый износ трубопроводов.

Гидравлическая закладка Процесс гидравлической закладки включает в себя: подготовку закладочного материала, смешивание его с водой, гидротранспортирование пульпы по трубам до выработанного пространства, подготовку выработанного пространства к закладке и возведение закладочного массива, отвод и осветление воды и откачку ее на поверхность. Эффективность гидравлической закладки во многом зависит от гранулометрического состава и консистенции пульпы. Поэтому к пульпе предъявляются жесткие требования. Отношение твердого составляющего в пульпе к содержащейся в ней воде (T: Ж) при применении песка должно составлять от 1: 1 до 1: 1,5. При использовании более крупных материалов отношение T: Ж резко возрастает и доходит до 1: 6. Отношение это можно принимать по данным табл. 5.4. Если пульпа подготавливается смывом твердого материала гидромониторами, ее сгущают с помощью специальных сгустителей. Рациональная консистенция пульпы может быть определена по формуле польского ученого В. Будрыки

где Jс — отношение общей длины вертикальных участков трубопровода к общей длине горизонтальных участков (включая суммарную длину трубопровода);

Aс — средний коэффициент сопротивления движению пульпы,

Tаблицa 5.4

где gП — средняя плотность пульпы, т/м3; å LТР — суммарная длина горизонтальных участков трубопровода, м; aТ — угол наклона отдельных участков трубопровода, градус; fП — коэффициент трения закладочной пульпы о стенку трубы (в среднем принимается равным 0,12).

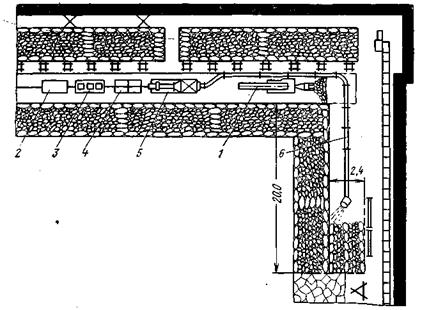

Рис. 5.25. Принципиальная схема гидрозакладочного комплекса

Важным показателем закладочного массива является коэффициент фильтрации, определяемый как количество воды (см3), проходящее через единицу площади массива (см2) в единицу времени (с). Коэффициенты фильтрации для некоторых материалов составляют: Песок......................... 0,0068—0,04 Аргиллиты....................... 0,14 Порода из отвалов................... 0,19 Округлые куски породы размером 50 мм........ 15,0 Остроугольные куски породы............ 19,0 Для ведения закладочных работ на шахте оборудуется гидрозакладочный комплекс. Принципиальная схема его показана на рис. 5.25. Закладочный материал из бункера 1 подается на смесительный лоток 2 смесительной камеры, на котором он размывается струей воды из гидромонитора 3. Образовавшаяся пульпа стекает в приемную воронку и далее — в пульповод 4, по которому движется до выработанного пространства, подлежащего закладке. В выработанном пространстве пульпа сбрасывается и твердые частицы, выпадая, образуют закладочный массив 5, а вода по дренажной трубе 6 (или канавке) отводится в подземный водоотстойник 7. Отсюда насосами 8 по трубопроводу 9 осветленная вода перекачивается в смесительную камеру для повторного использования или в водоотстойник 10 на поверхности. Из водоотстойника вода насосами 11 подается в смесительную камеру. Убыль воды периодически восполняется из других источников. Трубопровод, по которому транспортируется пульпа, состоит из вертикальных и горизонтальных частей. Вертикальная часть его обеспечивает давление для перемещения материала по горизонтали с необходимой скоростью. Практически рабочая скорость движения пульпы в трубопроводе диаметром 150 мм принимается для мелкозернистых материалов 2,5—3,5 м/с, а для кусковых — 3,5—4 м/с. Движение пульпы под действием естественного давления обеспечивается при отношении вертикальной части к горизонтальной от 1: 4 до 1: 14. При отношениях от 1: 0,6 до 1: 2 возможны чрезмерно большие скорости движения пульпы. Расстояние по горизонтали, на которое пульпа может быть подана под действием естественного давления, рассчитывается по формуле

где g — ускорение свободного падения, м/с2; НН — высота естественного напора (высота вертикальной части трубопровода), м; hД — остаточное давление, под действием которого пульпа выливается из выходного отверстия трубопровода, м вод. ст.; DТР — диаметр трубопровода, м; vП.Т — скорость движения пульпы, м/с; lП — коэффициент сопротивления движению пульпы, зависящий от удельного веса пульпы gП,

åLЭКВ — суммарная длина условного трубопровода, эквивалентная по потерям всем местным сопротивлениям (коленам, ответвлениям и т. д.); при диаметре труб 50 и 200 мм åLЭКВ составляет для задвижек соответственно 0,5 и 3 м, для колен — 0,3 и 2 м.

Для транспортирования пульпы используют армированные износоустойчивые трубы диаметром от 50 до 200 мм. Закладочные работы в очистных забоях состоят из двух основных операций: подготовки выработанного пространства лавы или камеры к закладке и намыва закладочного массива. Подготовка к закладке сводится к возведению перемычек и устройству дренажных каналов. Перемычки обычно возводят из дерева, ткани, металлической сетки и др. Они могут быть переносными. Необходимые размеры перемычек обусловливаются протяженностью перекрываемого выработанного пространства и давлением, которое может быть передано на перемычки. Конструкция отшивки из стоек 1, двойного шпунта 2, рядов проволоки и натянутого на них полотна показана на рис. 5. 26.

Рис. 5.26. Конструкция отшивки Выработанное пространство, подлежащее закладке, отшивают со стороны забоя и со стороны разрезных печей обрезными досками и мешковиной. В отшивке устраивают водоспускные окна, а по уклону до отстойника прокладывают водоспускной деревянный желоб 3. Ширина закладываемого пространства (шаг закладки) определяется горно-геологическими условиями залегания пласта, поведением кровли и видом закладочного материала и изменяется от 3 до 8 м. Возведение закладочного массива может производиться при фронтальном (рис. 5.27, а) и торцевом (рис. 5.27, б) выпуске гидросмеси. При фронтальном выпуске гидросмеси трубопровод диаметром 185—200 мм подвешивают вдоль лавы к крепежным стойкам у кровли пласта. Через каждые 10 м от трубопровода отходят ответвления в закладываемое пространство. При возведении закладочного массива из песка даже при пологом падении можно, не укорачивая трубопровода, за одну операцию заложить полосу шириной 8 м и длиной по падению 40—50 м. Уплотнение песчаного закладочного массива происходит быстро за счет гравитационных сил фильтрации. При использовании дробленых пород их куски могут скапливаться вблизи выходного конца трубопровода, вследствие чего размеры закладываемого с одного пункта пространства оказываются небольшими. Торцевой выпуск гидросмеси производят при слабой кровле и минимальном шаге закладки.

Рис. 5.27. Схема возведения закладочного массива в лаве на пологом пласте

Оценка качества закладочных работ производится с помощью коэффициента заполнения выработанного пространства. Этот коэффициент выражает отношение объема поданного закладочного материала в разрыхленном состоянии к объему выработанного пространства, подлежащего закладке. Для закладочного массива из песка максимальное значение коэффициента заполнения достигает 0,95, а в среднем он равен 0,85—0,9.

При намыве закладочного массива мелкозернистым материалом вода должна быть сдренирована, в противном случае гидравлическое давление может разрушить перемычки. Поэтому, в забое должны предусматриваться фильтрующие и дренажные устройства. Для осветления воды применяют отстойники. Они могут быть поверхностными и подземными, стационарными и временными. Широкое распространение находят водосборные штреки, проводимые на 3—4 м ниже откаточных. Сечение водосборного штрека 6—7 м2, скорость движения воды в нем не должна превышать 0,85 м/с. Очистка отстойников производится с помощью грязевых насосов для погрузочных машин. Основными элементами расходов при гидравлической закладке являются добыча и приготовление закладочных материалов, транспорт, амортизация закладочного оборудования и расходы на водоотлив. Затраты на возведение 1 м3 закладочного массива распределяются примерно следующим образом (в копейках): Ведение закладочных работ.............. 20—50 Электроэнергия и водоотлив.............. 10—15 Материалы (лес и др.)................. 5—20 Закладочный материал................. 30—60 Производительность гидравлических закладочных комплексов составляет от 40 до 200 м3/ч и более твердого при расходе воды 1,5—2,5 м3 на 1 м3 песка или шихты. Плотность закладочного массива зависит от вида закладочного материала, его гранулометрического состава, пористости и структуры грунтового скелета. Наибольшая усадка характерна для дробленых пород, а наименьшая — для песка. Прочность закладочного массива составляет от 5 до 100 кгс/см2. Достоинства гидравлической закладки: высокая степень механизации, малая трудоемкость закладочных работ, простота оборудования, высокая производительность закладочного комплекса, небольшая величина усадки возводимого массива. Недостатком гидрозакладки является подача в шахту большого количества воды, которая увлажняет воздух и загрязняет мелкими фракциями закладочного материала горные выработки. Для осветления воды требуются дополнительные выработки, а для откачки — насосные установки. Невозможность совмещения работ по возведению закладочного массива с выемкой угля в очистном забое снижает нагрузку на очистной забой.

Твердеющая закладка При разработке запасов под действующими или потушенными пожарами, а также на участках, опасных по прорыву глин, выемочное поле может быть заранее оконтурено изоляционными полосами * (* - Идея создания изоляционных полос принадлежит В. Ф. Парусимову). Возведение таких полос позволяет основные запасы вынимать с обрушением кровли. Полосы могут выполнять функции опорных целиков, и их можно располагать в зонах повышенного горного давления.

Изоляционные полосы могут возводиться из бетона или из породных горельников и перегоревших пород отвалов. Прочность полос — до 100—150 кгс/см2. Возведение полос из породы может производиться пневматическим способом. Хорошие результаты дает применение твердеющих закладочных материалов. Для этого используют смесь инертных материалов с вяжущими добавками, которые, реагируя с водой, способствуют образованию монолитного массива. В качестве вяжущего используют цемент, природные химические соединения (гипс, ангидрит, пирротин), а также молотые шлаки доменного производства.

Рис. 5.28. Комплексная схема механизации при гидравлической закладке

Закладочные материалы с добавкой цемента быстро твердеют и обеспечивают прочность массива, но себестоимость таких материалов высока. Приготовляться закладочные смеси могут на поверхности с последующим транспортированием их по трубам или в шахте с доставкой к месту укладки механическим способом.

Закладочные комплексы

Для повышения эффективности закладочных работ используют закладочные комплексы. Гидрозакладочные установки могут работать под действием естественного и искусственно создаваемого давления. Обычно гидравлическое транспортирование породы в выработанное пространство производится под действием естественного давления гидросмеси.

Рис. 5.29. Схема комбинированной закладочной установки: 1 — здание со шлюзом; 2 — бункер для гидросмеси; 3 — узел разгрузки; 4 — регулятор; 5 — гидропитатель; 6 — высоконапорный насос; 7 — насос для грязной воды; 8 — водоем; 9 — трубопровод; 10 — водовод

Искусственно создаваемое давление используют, когда надо увеличить дальность транспортирования. При работе гидрозакладочной установки необходимо поддерживать заданный режим гидравлического транспортирования закладочного материала, при котором достигаются максимальная производительность установки и наименьший расход воды. Для управления этим процессом требуется равномерная подача породы и воды. Рассмотрим схему работы гидрозакладочной установки (рис. 5.28). Закладочный материал из бункера 1 с регулируемой секторной задвижкой 2 подается питателем 3 в смесительную воронку 4. Вода подается к смесительной воронке по трубопроводу 6. Постоянный расход воды устанавливается вентилем 5. Вблизи от шурфа устраивают резервуар 7 для воды, в который ее подают по ответвлению 8 трубопровода с вентилем 9. Внизу резервуар сообщается с трубопроводом 10. Пропускная способность трубопровода 10, регулируемая вентилем 11, больше, чем приток воды через трубопровод 8. Следовательно, благодаря наличию в резервуаре 7 запаса воды рабочий трубопровод постоянно заполнен ею. Регистрация скорости истечения воды из резервуара осуществляется прибором с турбинкой 12 или поплавковым устройством 13. Для аккумуляции и сгущения гидросмеси закладочный материал поступает в бункер-зумпф, который заполняется водой из поверхностного водоема (рис. 5.29). Пневматическая закладка может вестись с поверхности, с вентиляционного горизонта или из выработок выемочного участка. Закладочные комплексы могут быть стационарными и передвижными. Для стационарных комплексов применяют камерные закладочные машины, а для передвижных — барабанные. Комплекс для пневматической закладки со стационарной установкой состоит из следующих основных узлов (рис. 5.30): камеры 1, в верхней части которой размещается герметический затвор 2, и дозирующего колеса 5, которое в нижней части камеры сообщается с трубопроводом гравитационного спуска 4. Этот трубопровод на сопряжении восстающей выработки с горизонтальной переходит в пневмотрубопровод 5, куда подводится сжатый воздух. Воздухопровод 6 проходит по восстающей выработке так, что вентиль для включения воздуха находится на рабочей площадке 7 машиниста; отсюда осуществляется управление затворами камеры закладочной машины и бункера 8 посредством пневматического цилиндра 9. Емкость бункера 8 в зависимости от производительности установки составляет 15—20 м3, а емкость камеры закладочной машины 1 — не менее 8—10 м3. Закладочные комплексы со стационарной закладочной машиной бункерного типа предназначены для обслуживания нескольких забоев. При работе от компрессора эти комплексы могут иметь магистральные пневмопроводы значительной протяженности. При возведении закладочного массива в выработанном пространстве лавы распространена схема, при которой закладочную машину устанавливают в вентиляционном штреке. Сжатый воздух поступает из пневматической сети, порода подается в машину ленточным конвейером, на который она поступает из небольшого бункера. Закладочные комплексы, оборудованные по этой схеме, включают центральные или участковые пункты для приготовления закладочных материалов, расположенные на поверхности или в шахте.

Рис. 5.30. Однокамерная пневматическая машина для закладочного комплекса

Выбор способа закладки

При выборе способа закладки необходимо учитывать комплекс факторов. Важное значение имеет плотность закладочного массива, характеризуемая процентом усадки. Этот показатель для различных способов закладки равен: Усадка, % Гидравлическая.................... 10—15 Пневматическая.................... 10—20 Механическая (метательными машинами).....25—30 Самотечная на крутых пластах: при мелкозернистой породе............ 20—25 при породе в крупных кусках........... 25—40 Таким образом, по плотности закладочного массива на первом месте стоит гидравлическая закладка. Наибольшая усадка у самотечной закладки. С точки зрения требований к гранулометрическому составу закладочных материалов наиболее благоприятными являются самотечный и скреперный способы закладки. Размеры кусков породы при самотечной закладке ограничиваются только условиями перемещения в вагонетках и на конвейере, а также силой ударов об отшивку при скатывании крупных кусков в выработанное пространство. При механической закладке предъявляются более жесткие требования к размерам кусков породы и к содержанию глинистых примесей. Наибольшие требования к закладочному материалу предъявляются при пневматическом и гидравлическом способах закладки. Производительность самотечной, пневматической и гидравлической закладки зависит от производительности транспортирующих средств. Наиболее универсальной является пневматическая закладка, которая может применяться при любых системах разработки в различных условиях. С точки зрения удобства транспортирования преимущество имеют гидравлический и пневматический способы закладки. По капитальным затратам наиболее экономичной является самотечная закладка, приближается к ней в этом отношении механическая. Капитальные затраты при гидравлической закладке возрастают в основном вследствие высоких затрат на водоотливные устройства, а при пневматической — вследствие применения воздуходувок или компрессоров. По энергоемкости наиболее экономичны самотечная закладка и близкая к ней по потреблению энергии механическая. Наиболее высокий расход энергии характерен для пневматической закладки: на 1 м3 закладочного материала он составляет около 10—15кВт×ч. Наибольший износ оборудования имеет место при пневматической закладке. С точки зрения создания благоприятных условий труда (в отношении запыленности и влажности воздуха) лучшей является самотечная закладка и худшей — пневматическая. Наименьшая трудоемкость закладочных работ обеспечивается при гидравлической и пневматической закладке. Выбор способа закладки в большой степени зависит также от того, какие объекты, пласты или слои подрабатываются. Если требуется плотный закладочный массив, то применяется гидравлическая или пневматическая закладка. Таким образом, выбор способа закладки должен производиться с учетом всех факторов после тщательного технико-экономического анализа вариантов.

|

|||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-04-23; просмотров: 745; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.12.108.236 (0.077 с.) |

(5.15)

(5.15) (5.15)

(5.15)

(5.17)

(5.17) (5.18)

(5.18)