Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Сборочные процессы и оснасткаСтр 1 из 5Следующая ⇒

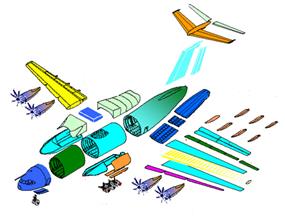

Сборочные процессы и оснастка Сборочные приспособления и методика их проектирования Цель работы. Изучение структуры сборочных приспособлений и приобретение навыков по их проектированию. Выходом работы является: - схема базирования; - схема сборки; - схема увязки комплекта технологической оснастки; - ТУ на сборочное приспособление. Особенности самолета как объекта сборки Членение самолета на части Создание такого сложного изделия, как самолет, представляло бы чрезвычайно трудную задачу, если бы в процессе проектирования его не делили на законченные в конструктивном и технологичном смысле части. В производстве ЛА принято делить изделие на агрегаты, отсеки, секции, узлы и соединительные детали, входящие в агрегаты. После этого отсеки делят на секции, узлы и соединительные детали, входящие в агрегаты, и, далее секции на узлы и детали, входящие в секции. Пример схемы членения самолета А-400 приведен на рис. 1.

В тоже время членение способствует увеличению веса объекта за счет введения дополнительных стыков и разъемов, трудоемкости сборки и количества оснастки, увеличению потребного для производства площадей цехов. Поэтому сейчас наблюдается тенденция к уменьшению количества частей, на которые делится планер самолета. Например, крылья современных самолетов собираются из панелей, протяженность которых соизмерима с размером консолей. В результате сборки перечисленных выше частей формируется окончательный облик самолета с обеспечением необходимых требований аэродинамики и параметров взаимозаменяемости элементов планера. 1 .2. Требования к геометрическим параметрам планера самолета

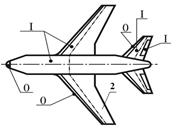

Требования к внешней поверхности Для дозвуковых самолетов внешняя поверхность планера разбивается на зоны 0.1.2, (рис. 2). Допустимые отклонения в сечениях их теоретического контура являются определяющими к планеру. Пример, возможных требований к точности выполнению зон 0, 1, 2 приведен в таблице 1. Границы зон и требования к точности их изготовления на каждый самолет уточняются.

1.2.2. Требования к точности изготовления элементов планера В обобщенном виде основные требования к точности изготовления элементов планера представлены в табл. 2. Таблица 2 Требования к точности изготовления элементов контура

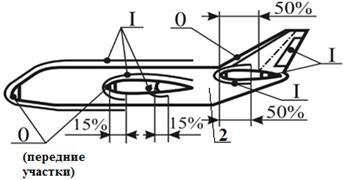

Требования к точности на размеры агрегатов и расположение деталей каркаса Требования к точности геометрических размеров агрегатов и расположение деталей каркаса представлены на рис. 3 и табл. 3,4.

Рис.3. Требования к точности выполнения линейных размеров самолета и положения деталей каркаса. Таблица 3

Таблица 4

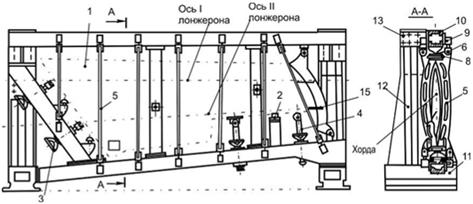

Сборочное приспособление Назначение, структуры Сборочное приспособление (СП) – устройство, обеспечивающее определенное взаимное расположение, фиксацию и соединение деталей и сборочных единиц (панелей, узлов, секций, отсеков) самолета с заданной точностью. На рис. 4, 5 и 6 приведены примеры реальных конструкций приспособлений (стапелей) для сборки соответственно консоли крыла, фюзеляжа и лонжерона.

Рис. 4. Стапель для сборки консоли крыла самолета Як-130

Рис. 5. Стапель для сборки отсека фюзеляжа самолета Л-410

Рис. 6. Стапель для сборки лонжерона крыла самолета Superjet 100

Положение нежестких собираемых элементов конструкции самолета фиксируется элементами сборочного приспособления относительно его осей, увязанных с аэродинамическим контуром, разъемами и осями сборочной единицы. После фиксации устанавливаемых элементов в приспособлении они соединяются друг с другом технологическими или указанными в чертеже соединительными элементами (заклепками, болтами и т.д.), образуя жесткую сборочную единицу (СЕ). Таким образом, сборочное приспособление позволяет:

- собрать из нежестких элементов конструкции жесткую СЕ самолета с заданной точностью и с учетом конструктивно-технологических требований к ним; - обеспечить взаимозаменяемость сборочных единиц как по контуру, так и частично по разъемам; - повысить производительность труда на сборочных работах. В общем виде типовые конструкции сборочных приспособлений (СП) приведены на рис. 7,8 соответственно для консоли крыла и отсека фюзеляжа.

Рис. 7. Стапель сборки консоли крыла

Рис. 8. Основные элементы конструкции приспособления для сборки отсека фюзеляжа: 1 – несущие (каркасные) элементы; 2 – установочные элементы; 3 – фиксирующие; 4 – зажимные и стопорные элементы.

Как правило, конструкция сборочного приспособления включает в себя пять систем (см. рис. 8): a) базовую (фиксирующую) элементную стапеля – БЭС. Это фиксаторы контура (рубильник) 5, фиксаторы точек навески элерона на крыло 4 и крыла на центроплан 3, ложементы 15 для определения положения лонжеронов; b) несущую (каркас) – НЭС. Это продольные элементы каркаса (балки) 10, вертикальные колонны 12, основание 11, соединительные кронштейны 13; c) установочную – УЭС. Это стаканы 9, вилки 6; d) зажимную и стопорную – ЗСЭС. Это элементы соединения рубильников; e) вспомогательную – ВЭС. Это, например, реперные площадки 2 для определения положения монтажного эталона 1. Фиксирующие элементы сборочных приспособлений непосредственно соприкасаются с базами: точками (фиксатор точки), плоскостями (плита разъема) и аэродинамическими или эквидистантными обводами (рубильник) собираемых в приспособлении элементов узла, панели, секции и т.д. Они определяют их взаимное расположение относительно конструктивных осей изделия. Изготовление элементов БЭС, их увязка с точками навески, разделка или координация последних требуют повышенной точности, так как определяют параметры изготовления в целом. Несущие элементы образуют каркас сборочного приспособления и связывают все его системы в единое целое. От степени жесткости каркаса зависят точность и постоянство положения в нем всех узлов как приспособления, так и изделия. Элементы каркаса приспособлений не имеют непосредственного контакта с деталями собираемых единиц. Это делает их более независимыми от сборочных единиц по размерам, геометрическим формам и точности изготовления и создает основу для их унификации и стандартизации. Установочны е элементы являются связующим звеном между системами БЭС и НЭС и служат базами для установки фиксаторов контура, плоскости или точки. Поэтому разделка посадочных мест для установки БЭС производится, как правило, по 8-му квалитету точности, а монтаж элементов УЭС производится с применением средств (инструментальный стенд – ИС, оптическая или лазерная система), обеспечивающих высокую точность. Зажимные элементы служат для поджатия элементов сборочной единицы к базовым элементам приспособлений и последних друг к другу, а стопорные – для определения их положения и соединения.

Вспомогательные системы сборочных приспособлений предназначаются для создания нормальных условий работы в стапеле и повышения производительности труда. К ним относятся системы: механизации клепально-сборочных работ; подъема и передвижения элементов приспособления; обслуживания и хранения – рабочие площадки, помосты, лестницы, стремянки, стеллажи; энергосбережения – электропровода, воздушные или гидравлические трубопроводы, по которым подается энергия; контроля правильности положения контура и разъемов. Исходные данные и технические условия на проектирование сборочных приспособлений Для проектирования сборочного приспособления необходимо иметь: - чертежи собираемого изделия и входящих в него подсборок; - технические требования к сборочной единице и входящим в нее подборкам; - схему технологического процесса сборки; - программу выпуска; - технические условия на проектирование сборочного приспособления; - альбомы чертежей унифицированных стандартных деталей узлов и типовых компоновок сборочных приспособлений. Чертежи собираемого узла – это основной документ для проектирования сборочного приспособления. Изучая чертежи, нужно обратить особое внимание на возможность членения сборочной единицы, требуемую точность узлов и т.д., а также на специальные технические требования к ним. Из схем сборки и технологического процесса определяют: - номенклатуру и вид поставляемых на сборку элементов собираемого изделия; - последовательность установки и фиксации собираемых элементов в приспособлении; - номенклатуру оборудования и инструмента, применяемого при сборке - средства механизации процесса сборки (сверлильно-зенковальные, клепальные или сварочные головки и т.д.); - трудоемкость и цикл операций и сборки узла в целом. Технические условия на проектирование сборочных приспособлений разрабатываются технологами на основании чертежей и технологического процесса сборки и должны определять: 1. Назначение сборочного приспособления и перечень всех входящих в сборочную единицу подсборок в порядке технологической последовательности сборки. 2. Основные сборочные базы, фиксируемые элементы собираемого изделия, реперные и нивелировочные точки.

3. Требуемую точность сборки, которую необходимо обеспечить в приспособлении. 4. Сопрягаемые элементы собираемого изделия. 5. Положение собираемого изделия в приспособлении. 6. Порядок закладки подсборок в стапель, направление и средства выема собранного изделия из приспособления. 7. Средства обеспечения увязки сборочной оснастки. 8. Технические средства монтажа и контроля сборочного приспособления. 9. Средства контроля сборки по контуру и разъемам. 10. Средства механизации процессов подготовки и соединения элементов изделия – сверловка, зенковка, клепка, сварка и т.д.; перемещение элементов самого сборочного приспособления – подъем рубильников, поворот стапельных плит и т.д.; подъемно-транспортные работы – закладка подсборок и выем готового изделия. 11. Условие поставки деталей в сборочное приспособление и собранной сборочной единицы на следующий этап сборки. 12. Номенклатуру вспомогательных систем: подводки энергии (электро-, пневмо-, гидроэнергии и т.д.), освещения, обслуживания и хранения – рабочие площадки, помосты, стремянки, лестницы, стеллажи и т.д. 13. Средства обеспечения нормальных условий работы и техники безопасности. По альбомам ГОСТ и ОСТ определяют стандартные и унифицированные детали и узлы, которые можно применить при проектировании конкретного сборочного приспособления. Чертежи типовых конструкций сборочной оснастки необходимы для обеспечения выбора стандартных компоновок сборочного приспособления. Хорошо подготовленные исходные материалы и ТУ служат основой создания качественных конструкций сборочных приспособлений, значительно сокращают сроки и трудоемкость их проектирования и изготовления. Рис. 11. Базирование по внешней поверхности обшивки

Рис.12. Базирование по внутренней поверхности обшивки Базирование на внутренний контур обшивки (рис. 12) проводится по базовым поверхностям рубильников или специальных технологических элементов 1, 2, 3 (макетные нервюры или шпангоуты). Затем между макетными элементами (МЭ) с базированием по внутреннему контуру панели устанавливаются самолетные нервюры 5 и соединяются с панелью, образуя жесткую конструкцию. После этого макетные шпангоуты снимают и заменяют самолетными (разумеется, макетные шпангоуты должны быть разборными (на рис. 12 из трех частей – 1, 2, 3)). Установка макетных шпангоутов по дистанции отсека на размер (шаг) осуществляется дистанционными штангами 6, несущими упоры 7 для установки самолетных шпангоутов. Дистанционные штанги крепятся к макетным шпангоутам через кронштейны 8. Панель 4 состоит из обшивки и стрингерного набора и прижимается к макетным шпангоутам усилиями Р, а самолетные шпангоуты, в свою очередь, поджимаются усилиями N к внутреннему контуру панели. 2.3.3. Выбор варианта базирования Как отмечалось в п. 2 .3.2, сборка приспособлений может проводиться с базой на каркас, ФО, внешний и внутренний контур. При базировании по внешнему контуру необходимо большое число различных фиксаторов контура (рубильников), располагающихся на определенных расстояниях друг от друга в зависимости от расстояния между элементами поперечного каркаса и жесткости конструкции изделия. Это усложняет приспособление и затеняет рабочие зоны. При использовании в качестве установочных баз фиксирующих отверстий приспособление получается открытым, а фиксация – простой и быстрой. При сборке длинномерных СЕ количество опор, зажимов зависит от характера устанавливаемых деталей, их формы и жесткости. С увеличением монолитности конструкции количество элементов БЭС уменьшается. В местах сложных форм и переходах элементы БЭС устанавливаются чаще. Следует определить структурные свойства СЕ как объекта производства: степень членения, характер сопряжений между сочленяемыми деталями (наличие компенсации), форму и габариты изделия, функциональное назначение отдельных элементов конструкции, точность выполнения размеров и форм, взаимное расположение и перемещение элементов конструкции, степень производственной и эксплуатационной взаимозаменяемости.

В результате анализа определены основные конструктивные факторы, влияющие на выбор варианта базирования (табл. 5).

Выбор варианта базирования следует проводить в 3 этапа: 1-й – по точности; 2-й – по конструктивным факторам (жесткость обшивки и каркаса, наличие компенсации и др.); 3-й – по технико-экономической целесообразности. Суть первого этапа в следующем: в исходных данных мы имеем две величины: [δ] – допустимая погрешность изготовления аэродинамического контура объекта сборки, задаваемая конструктором в чертеже или в технологических условиях; δф– фактическая величина погрешности каждого из возможных вариантов сборки (табл. 5). Чтобы определить возможные варианты сборки конкретной сборочной единицы, необходимо его допустимую погрешность [δ] сравнить с погрешностями способов базирования. Ясно, что если δф< [δ], то данный вариант базирования применим. Если же δф< [δ], то вариант неприменим. Например, если [δ] = Определив возможные варианты базирования СЕ по точности, приступают ко второму этапу – анализу конструктивных факторов, определяющих выбор базы (табл. 5). В первую очередь, по чертежу определяют возможность компенсации, так как при ее отсутствии базирование по внешнему и внутреннему контуру невозможно. Так, при [δ] = Так, при [δ] = Во всех случаях применения при сборке одного изделия нескольких сборочных баз основным способом базирования будет тот, который формирует внешний обвод агрегата. Как видим из табл. 6, технико-экономические показатели при базировании по наружной поверхности обшивки приняты за 100%. Анализ показывает, что затраты на подготовку производства для сборки отсеков и агрегатов и их сборку с базированием по ФО и макетным элементам (МЭ) значительно меньше, чем при базировании по каркасу и аэродинамическому контуру (50…80%). Это объясняется более простой и рациональной конструкцией сборочных приспособлений, обеспечивающих доступ к СЕ при ее сборке. При базировании по СО, ФО часть узлов и панелей собирается без СП на верстаках, поддерживающих устройствах или в переналаживаемых СП. Это приводит к снижению себестоимости оснастки. Себестоимость технологической оснастки и длительность цикла сборки при базировании по каркасу выше, чем при базировании по аэродинамическому контуру. Объясняется это свойственным этому способу меньшим объемом панелирования и значительным объемом клепально-сборочных работ, выполняемых в СП общей сборки с применением ручного инструмента (пневмодрель, пневмомолоток, переносные прессы и т.д.).

Примечание: G осн – расход металла на оснастку; Т осн – трудоемкость изготовления оснастки; С осн – себестоимость сборки; F – площадь, занимаемая технологической оснасткой; Ц – цикл сборки; С т – технологическая себестоимость сборки. 2.3.4. Схемы увязки комплекта технологической оснастки Основными требованиями, предъявляемыми к проектированию процессов увязки, являются: обеспечение взаимособираемости СЕ и их взаимозаменяемости по основным геометрическим параметрам – контурам, стыкам и разъемам. Это достигается путем зависимого изготовления изделия, при котором перенос форм и размеров от первоисточника на рабочую оснастку и далее на детали осуществляется различными способами копирования. Каждый этап переноса размера или формы сопровождается образованием некоторой погрешности первоначальных размеров и форм. Основой всех разновидностей методов увязки является плазово-шаблонный метод жестких носителей номинальных форм и размеров. В результате его применения изготовляемые изделия удовлетворяют требованиям взаимозаменяемости. Метод прост, не требует сложного оснащения, однако наименее точен. Эталонно-шаблонный метод увязки и обеспечения взаимозаменяемости является развитием плазово-шаблонного и, в силу ряда особенностей, нашел применение для летательных аппаратов малых размеров с большой точностью сложных внешних обходов. В качестве исходного применяют эталон поверхности (пространственный плаз), полностью воспроизводящий агрегат по размерам и форме. Для обеспечения взаимозаменяемости по разъемам применяют эталоны разъема (мастер-плиты и калибры), которые увязывают с эталоном поверхности. В производстве самолетов тяжелого и среднего типов изготовить и использовать большие и тяжелые эталоны очень трудно. В этом случае используют координатно-шаблонный (инструментально-шаблонный) метод. Метод обеспечивает высокую точность увязки, но требует применения специальных координатных стендов. Получает новые возможности с применением ЭВМ, оптических и лазерных координатных систем. 2.3.5. Выбор системы координат сборочного приспособления Построение схемы каждой конструкции начинается с правильного определения базовых осей (оси приспособления u, v), относительно которых координируется расположение всех узлов проектируемого приспособления. Выбор базовых осей не может быть произвольным, так как при недостаточно продуманном их расположении усложняется конструкция, затрудняется определение рабочих размеров в проекте и контроль их в производстве. Поэтому необходимо стремиться к соблюдению трех основных принципов базирования: единства, постоянства и совпадения баз. Соблюдение этого принципа обеспечивает наиболее высокую точность сборки. В целях соблюдения единства баз следует за базовые оси сборочного приспособления (u, v) принимать конструктивные оси построения изделий (x, y); ось симметрии, строительная горизонталь, строительная плоскость и т.д. [1]. Способы увязки обводов и осей подвески рубильников с базовыми осями при проектировании приспособлений для сборки панелей, входящих например, в секцию фюзеляжа, показаны на рис. 13,14 и 15, на которых соответственно представлены пример теоретического плаза носовой части фюзеляжа с увязкой базовых осей агрегаты (отсека) и базовых отверстий (БО) шаблонов; схемы увязки осей подвески рубильников.

Рис. 13. Теоретический плаз секции фюзеляжа

Рис. 14. Схема увязки положения осей подвески рубильников относительно базовых осей в приспособлениях для сборки панелей (базовые оси – строительная горизонталь и ось симметрии самолета).

Рис. 15. Схемы увязки положения осей подвески рубильников относительно базовых осей в приспособлении для сборки секции фюзеляжа их панелей, показанных на рис. 10 (базовые оси – строительная горизонталь и ось симметрии самолета). В обоих приведенных примерах базовыми осями являются строительная горизонталь и ось симметрии самолета. При проектировании приспособлений, собираемых, например, с помощью плаз-кондуктора и инструментального стенда, необходимо чтобы расстояние от базовых осей до центров отверстий подвески рубильников, т.е. размеры А, Б, В, Г и др. на рис. 14,15 были кратны размеру 50 мм – расстояние между центрами отверстий на плаз-кондукторе и инструментальном стенде. Относительно этих же базовых осей определяются положением деталей каркаса приспособления и других его элементов. Рис. 17 Координирование положения отверстий вилок 2.4.2. Описание инструментального стенда. Инструментальный стенд (ИС) – это трехмерная система координат, воплощенная в металле. Он предназначен для координирования в пространстве деталей и узлов различных изделий с высокой точностью. В частном случае ИС применяется для установки вилок в блоках стапеля. Несмотря на развитие других методов координирования в пространстве, например, лазерных, инструментальный стенд является основным средством позиционирования объектов в пространстве. Точность выполняемых работ 0,05-0,1 мм. ИС (рис. 18) состоит из станины 1, продольного перемещающегося стола 2, портала 3, системы координатных линеек 4, 5. Координатные линейки расположены по трем взаимно перпендикулярным плоскостям следующим образом: одна линейка прикреплена к столу стенда 2, две линейки прикреплены к вертикальным стойкам портала 4, две поперечные подвижные линейки 5 закрепляются в процессе работы на вертикальных линейках портала. Для определения заданных размеров (координат) на линейках имеются фиксирующие отверстия с шагом 200±0,01 для вертикальных и поперечных линеек. При помощи этих отверстий можно установить любой размер, кратный 50 мм. Размер не кратный 50 мм определяется при помощи дистанционных калибров (рис. 19).

Рис. 18. Инструментальный стенд: 1 – основание; 2 – передвижной стол с продольными линейками; 3, 4 – продольные линейки (0Хсп); 5, 6 – стойки портала; 6, 7 – вертикальные линейки (0Zсп); 8, 17 – монтируемые рубильники; 9, 10 – поперечные линейки (0Усп); 11 – балка (элемент каркаса СП); 12 – стакан СП; 13, 14, 15, 16 – монтажные вилки. Перемещение стола осуществляется мотором с кнопочным управлением на щите 10 или вручную штурвалом 9, в крайних положениях стола мотор автоматически отключается концевыми выключателями 11. Перемещение поперечных линеек 5 производится подъемным устройством с противовесом. Для выполнения монтажных работ ИС имеет специальную оснастку: фитинги переходные; переходники к фитингам; калибры дистанционные постоянные; упор дистанционный; калибр дистанционный регулируемый; плиты калиброванные; плиты выравнивающие. 2.4.3. Порядок монтажа вилок на инструментальном стенде Процесс монтажа вилок начинается с установки портала ИС в крайнее левое положение. Затем на стол устанавливается балка. Необходимо обеспечить угол наклона балки согласно чертежу (рис. 17). Первая пара стаканов (А на рис. 17) при этом должна находиться под поперечной линейкой ИС.

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-04-23; просмотров: 4630; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.142.174.55 (0.075 с.) |

Конструктивно-технологическое членение как правило выполняется на стадии эскизного проектирования самолета. Рациональное членение конструкции содействует повышению качества и сокращению сроков проектирования ЛА, расширению фронта работ и повышению ее качества за счет улучшения условий труда и использованию средств механизации и т.д.

Конструктивно-технологическое членение как правило выполняется на стадии эскизного проектирования самолета. Рациональное членение конструкции содействует повышению качества и сокращению сроков проектирования ЛА, расширению фронта работ и повышению ее качества за счет улучшения условий труда и использованию средств механизации и т.д.

Рис.2 Зоны точности для дозвукового самолета

Рис.2 Зоны точности для дозвукового самолета

Вк

Вк

zшс

zшс

1 мм, то возможно базирование по каркасу, внешнему и внутреннему контуру.

1 мм, то возможно базирование по каркасу, внешнему и внутреннему контуру.

Рис. 16. Инструментальный стенд

Рис. 16. Инструментальный стенд

Рис. 17. Монтаж фиксаторов на балке приспособления в инструментальном стенде. 1 – балка;

2 – фиксаторы; 3 – дистанционный калибр;

4 – дистанционный фитинг

Рис. 17. Монтаж фиксаторов на балке приспособления в инструментальном стенде. 1 – балка;

2 – фиксаторы; 3 – дистанционный калибр;

4 – дистанционный фитинг