Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Техническое обслуживание станка ⇐ ПредыдущаяСтр 4 из 4

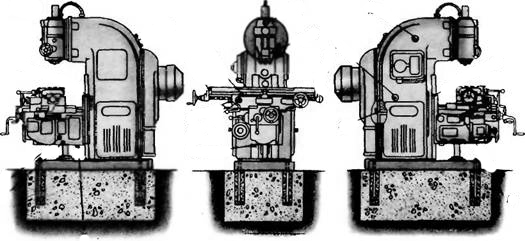

Правила технического обслуживания и эксплуатации станка Транспортировка и распаковка станка Вертикально-фрезерный станок модели 6Р13 транспортируется в окончательно собранном виде. Для сохранности отдельные части покрыты антикоррозионным составом и обернуты бумагой. Упаковка станка производится в ящик с прочными салазками, к которым прикреплен станок. При распаковке следует удостовериться в наличии всех принадлежностей к станку; претензии по этому вопросу после пуска станка в эксплуатацию заводом не принимаются. Упакованный станок транспортируется в назначенное место краном или с помощью передвижения на катках, при этом канат крана должен быть выбран с учетом нагрузки 5 т. При транспортировании распакованного станка канат должен подводиться под станок таким образом, чтобы он нигде не касался рукояток. Рекомендуется транспортирование за горловину и электродвигатель с деревянными подкладками под канат. При транспортировании салазки со столом должны быть придвинуты к козырьку консоли. Монтаж и установка Без фундамента разрешается установка станка только на бетонированном полу достаточной толщины. В остальных случаях для достижения спокойной и точной работы нужно подготовить бетонный фундамент согласно чертежам.На рисунке 10 изображён фундамент станка 6Р13. Фундамент закладывается на прочном грунте; при недостаточной прочности он должен быть утрамбован. При заливке станка на фундаменте раствором цемента станок должен быть выверен по уровню в продольном и поперечном направлениях.

Рисунок 10 - Фундамент станка 6Р13 Подготовка станка к первоначальному пуску После установки станка на фундаменте необходимо в соответствии с приведенными в руководстве указаниями снять с обработанных частей защитные антикоррозионное покрытие, залить маслом резервуары станка и смазать трущиеся поверхности, проверить подключение фаз электросети к станку, проверить работу всех его рукояток, обкатать станок в холостую и только после этого проверить паспортные данные. Перед пуском станка следует все обработанные поверхности очистить от защитной смазки и бумаги. Снятие смазки производится при помощи скребков с последующей промывкой уайт-спиртом или бензином.

После снятия защитной смазки поверхности деталей протираются сухой тряпкой, а все поверхности трения смазываются маслом. Прежде чем пользоваться рукоятками для ручного перемещения и в особенности перед включением механических подач, следует проверить, не затянуты ли болты крепления стола, салазок и консоли. Смазка станка Смазка механизмов узлов станка производится от индивидуальных насосов, расположенных в станине, консоли и салазках.Смазка зубчатых колес и подшипников коробки скоростей осуществляется от плунжерного насоса, расположенного внутри станины и приводимого в действие эксцентриком, расположенным на среднем валу коробки скоростей. Масло («Индустриальное-30» ГОСТ 20799-88) заливается в масляный резервуар станины до середины маслоуказателя. По мере надобности уровень масла должен пополнятся. Из нагнетательной полости насоса масло через стальную трубку подается в цилиндрический маслораспределитель, от которого поступает в отдельные точки смазки. Смазка механизма коробки подач производится разбрызгиванием масла, подводимого трубкой из консоли. Кроме того, от насоса консоли через отверстие в полости стыка коробки подач и консоли масло подводится к распределителю коробки подач с тримя выходными трубками. Две трубки к игольчатым подшипникам, а третья – к маслоуказателю, который контролирует подачу масла к механизмам консоли и коробки подач. Стол и салазки периодически смазываются от ручного насоса, прифланцованного с левого торца салазок. Насос вставляется в нишу салазок, имеющую сверху отверстие с фильтром, через которое заливается масло до уровня, отмеченного на маслоуказателе. Масло от ручного насоса подается к центральному распределителю, от него – к двум боковым и дальше поступает к отдельным точкам смазки с помощью трубок. Настройка, наладка и режим работы Установка выбранного числа оборотов шпинделя и величины подачи стола производится селективными схемами, описание которых дано в разделах паспорта станка. Станок автоматизирован и может быть настроен на различные автоматические циклы, что повышает производительность труда, исключает необходимость обслуживания станка рабочими высокой квалификации и облегчает возможность организации многостаночного обслуживания.

Техника безопасности

До начала работы на фрезерном станке: - надеть и привести в порядок свою спецодежду: Во время работы на фрезерном станке: - установить и надежно укрепить фрезу и обрабатываемую деталь; Требования безопасности в аварийных ситуациях при работе на фрезерном станке: - в случае поражения током пострадавшего надо любым способом немедленно; а) освободить от действия тока, обесточить оборудование инструментом с изолированной ручкой; в) о случившемся немедленно сообщить администрации. Если пострадавший потерял сознание и отсутствует дыхание, то до прибытия скорой медицинской помощи нужно сделать ему искусственное дыхание. При любых способах искусственного дыхания необходимо соблюдать следующие правила: - обеспечить приток свежего воздуха; - освободить пострадавшего от всякой одежды, стесняющей дыхание; - проверить, нет ли каких-либо инородных предметов, которые могут закрыть отверстие гортани и механически препятствовать дыханию. В случае загорания электрооборудования необходимо: - если оборудование под действием тока, тушить огнетушителем ОУ-2, ОУ-5, ОУ-8 или сухим песком; - обесточенное оборудование тушить песком или огнетушителем ОП-5. Заключение В ходе выполнения курсового проекта был произведено ознакомление с технологическими возможностями станка, способами крепление инструмента и заготовок, устройством и принципом действия станка, его кинематической схемой. Был произведён кинематический расчёт вертикально-фрезерного станка: количество зубьев зубчатых колёс и знаменателя геометрического ряда частот, расчёт частот каждой ступени, выбран оптимальный вариант структурной сетки, построен график частот вращения. Также было произведено ознакомление с системой смазки станка и требованиями безопасности при работе не нём. При выполнении курсового проекта использовались ГОСТы, нормативные документы и справочная литература.

Литература

1. Паспорт вертикально-фрезерного станка. 2. Краткий справочник технолога-машиностроителя / А.Н. Балабанов - М.: Издательство стандартов,1992. - 464 с. 3. Металлорежущие станки. Курсовое проектирование / В.Н.Сусликов – 159 с. 4. Устройство, основы конструирования и расчёт металлообрабатывающих станков и автоматических линий / А.Г.Маёров, 1986. – 112 с. 5. Металлорежущие станки / Программа, методические указания и контрольные задания – Днепропетровск, 1991. – 356 с. 6. Металлорежущие станки / Н.Н.Чернов, 1988. – 415 с.

|

||||||

|

Последнее изменение этой страницы: 2016-04-21; просмотров: 2425; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.227.161.132 (0.012 с.) |