Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Резка с использованием одноножевой резальной машины

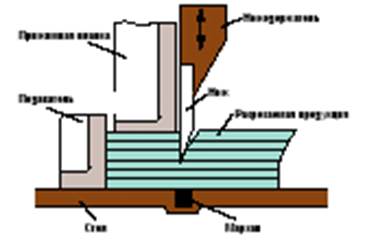

Основная схема одноножевой резальной машины дана на рис. 3.

При резке нож должен преодолеть сопротивление материала. Основные факторы, определяющие сопротивление резанию: · свойства разрезаемого материала (тип бумаги, направление волокон, влажность); · данные, характеризующие стопу (высота стопы, длина резания); · конструкция и состояние ножа (угол заточки, степень износа); · траектория движения ножа во время процесса резания. Тип резки определяется движением ножа при разрезании материала. Существуют вертикально-параллельная разрезка (для плотного материала), наклонно-параллельная, криволинейно-параллельная и наклонно-криволинейная (сабельная) резки. В одноножевых резальных машинах используется только наклонно-криволинейное (сабельное) движения ножа, поскольку, оно обеспечивает наименьшее усилие резания.

Таблица 1 Материалы/заготовки, подлежащие обработке

Таблица 2 Примеры продукции, изготовленной с помощью разрезки

Рис. 3 Технологическая схема одноножевой бумагорезальной машины (Polar Mohr)

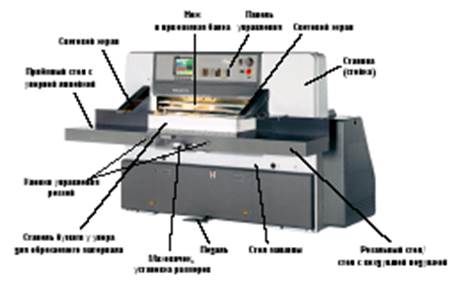

На рис. 4 показаны силы, действующие на режущую кромку ножа во время наклонно-криволинейной (сабельной) разрезки. Характеристики процесса разрезки бумаги отображены в литературе. Силы сопротивления, воздействующие на клиновидный нож (рис. 4) одноножевой резальной машины, могут привести к различиям в прикладываемых усилиях (табл. 3). На рис. 5 показана конструкция одноножевой резальной машины. Основные компоненты машины: · закрытый корпус с направляющей ножа; · резальный стол для поддержки стоп; · режущее устройство с ножедержателем и приводом ножа; · устройство прижима с прижимной балкой и ее приводом; · панель управления; · устройство защиты (световой барьер); · подаватель для разрезаемой продукции с приводом и боковыми упорами.

Разрезка стопы требует следующих операций: · загрузки, включающей: — поднятие части стопы (80—150 мм высотой) с паллеты; — укладку на сталкиватель; · сталкивания, содержащего: — раздув стопы для уменьшения трения между листами; — выравнивание листов с двух сторон; — удаление воздуха из разрезаемой стопы; · транспортировки разрезаемой стопы в одноножевую резальную машину;

· резки, сопровождающейся: — установкой размеров резки на резальной машине; — выравниванием разрезаемой стопы в резальной машине; — удалением обрезков со стола; — манипулирование разрезаемым материалом в машине для подготовки следующего; · разгрузки, включающей: — транспортировку части обрезанной стопы в зону доставки; — выкладывание обрезанных стоп на паллету; — транспортировку паллет на доставку.

Рис. 4 Силы резания, действующие на нож при диагональном сабельном резе

Таблица 3 Характерное сопротивление резанию (диагональный сабельный рез, β = 20°, острое лезвие, угол «врезания» ножа 2–3°)

Системы разрезки или поточные линии состоят из основного и вспомогательного оборудования (рис. 7). Вспомогательные операции (погрузка, разгрузка, манипуляция стопой в одноножевой резальной машине) являются весьма существенными. На фактическую производительность резальной машины (как экономический параметр) влияют: · высота подаваемого разрезаемого материала (от 500 до 1500 листов в стопе); · число резов на стопу (когда для разрезания этикеток требуется до 100 резов); · уровень автоматизации резальных систем.

Подготовительная работа к процессу разрезки

Если разрезке подвергаются листы для книжного издания, то число разрезов на лист относительно мало. Для такой продукции, как этикетки, ценные бумаги, плакаты и открытки, разрезка является основным процессом. Число разрезов на лист обычно велико, и расположение их очень часто довольно сложное. Основа программы обработки резанием — это процесс разрезания листа и последовательность технологических переходов. Это утверждение существенно важно даже при эксплуатации непрограммируемых резальных машин или не требующих специальной программы. На первом этапе обработки резанием разрезаемый лист — это запечатанный лист с метками разреза, уже определенными в процессе изготовления печатных форм. Они должны быть проверены для исправления и завершения разметки. Место разреза определяется линиями реза.

Рис. 5 Высокоскоростная одноножевая резальная машина/основные элементы (Polar 115, Polar Mohr)

Схема последовательности технологических переходов при резании определяет, в какой последовательности происходит процесс резания и по каким размерам. Есть несколько полезных правил, которых надо придерживаться во избежание ошибок и для достижения высокой производительности: · выравнивание краев, так же как в печатной машине, должно быть по верным сторонам для первых двух резов; · если нужно обрезать все четыре стороны, последующие два разреза должны быть сделаны незамедлительно после первых двух; · необходимо резать от большего размера к меньшему, т.е. производить как можно больше разрезов при поступательном движении подавателя; · необходимо сделать как можно меньше поворотов стопы и минимизировать временное складирование.

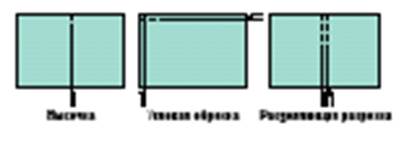

При программировании цикла обработки резанием также необходимо: · определить размер комплектующейся стопы; · отмечать вращение стопы; · программировать выталкивание разрезаемого материала с помощью подавателя. Задача оператора состоит в определении последовательности технологических переходов обработки резанием и составлении программы. Знание терминов и видов резания способствует пониманию процесса (рис. 6). Оператор проводит дифференцирование видов реза: · Первый рез: · первый рез делается напротив выравниваемой или зажатой кромки листа. · Противоположный рез: · лист разрезается по выравниваемой кромке или выдвинутой выравниваемой кромке. · Последующие резы: · разделяющие резы при одном поступательном движении подавателя. Качество разрезаемой продукции

Брошюровочно-переплетный процесс начинается с обрезки запечатанных листов. Возникающие при этом отклонения в размерах формируют цепочку погрешностей в последующих операциях (разрезка, фальцовка, брошюровка). Незначительные отклонения от требуемых размеров во время обрезки бумаги могут привести к серьезным качественным дефектам конечной продукции. Изготовление этикеток и ценных бумаг требует высокой точности резания с допуском 0,1 мм, так как ошибки в работе этикеточных машин, банкоматов и машин для подсчета денег недопустимы. Несомненен высокий приоритет точности резания перед производительностью. Точность резки в значительной степени зависит от свойств используемого материала. Для коррекции отклонений в размерах при разрезке осуществляются следующие настройки в резальной машине: · изменение угла заточки ножа (смена ножа); · изменение давления прижима; · установка дополнительных прижимных элементов; · изменение угла наклона подавателя. Оператор одноножевой резальной машины должен следить за состоянием ножа (заточка, образование зазубрин) и марзана (плоскость поверхности). Эти параметры должны учитываться при перенастройке на новый заказ. Если эти меры не оправдают себя, то следует уменьшить высоту разрезаемой стопы. Это часто применяемый метод.

Рис. 6 Названия видов разрезки

Качество резания характеризуется следующими параметрами: · отклонение от заданной линии реза; · сдвиг формата в процессе резания; · точность линии реза (отклонение от прямой линии); · гладкость разрезаемой поверхности; · отделение листов после разрезки (края листа не прилипают).

"Качество", определяемое как соблюдение установленного предела отклонений, зависит от состояния оборудования и свойств материала. Можно отметить следующие факторы, влияющие на эффективность резания:

· Срок службы ножа: Чем меньше угол заточки ножа, тем меньше срок его службы, т.е. нож быстрее тупится. · Угол заточки ножа: Для резки мягких материалов необходим меньший угол заточки ножа. Для резки более твердых требуется больший угол заточки ножа. · Сила прижима: Для мягких материалов требуется значительная сила прижима, для твердых — меньшая. · Острота ножа: Показатели затупленности ножа: — разрезаемые кромки сцепляются и слипаются вместе; — пригорание (опаливание) разрезаемых кромок; — глухой звук при резке нижних листов стопы.

Типичные сбои, возникающие при резке бумаги, и предложения по их устранению приводятся в инструкциях по эксплуатации машин. Они содержат параметры угла заточки ножа и силы прижима для различных видов материала. Резка больших объемов бумажных стоп осуществляется на поточной линии. На рис. 7 показана типовая поточная линия резки для фирм с изменяющейся структурой заказов и малым или средним объемом производства. Эта линия состоит из стопоподъемника, обеспечивающего оптимальный рабочий уровень загрузки линии, сталкивателя для выравнивания листов в стопе, транспортных столов с воздушной подушкой для перемещения стопы, резальной машины и разгрузочного устройства для точной подачи разрезанной стопы на паллету. Линия обслуживается одним человеком. В его обязанности входит: · снятие части листов (примерно 100-200 листов) с паллеты, их распушение и подача на сталкиватель; · перемещение стопы из сталкивателя и загрузка ее в резальную машину; · соблюдение последовательности резальных операций, загрузка и доставка разрезаемого материала (структурная схема показана на рис. 8). Выравнивание листов осуществляется по верным краям (базам) оттиска. Сталкиватель состоит из опрокидывающегося стола с двумя сталкивающими стопу планками (упорами). Листы должны быть распушены, чтобы обеспечить их движение относительно друг друга. Раздув стопы осуществляется оператором при загрузке. Если листы большого формата, то воздух подается по боковым сторонам стопы. После операции сталкивания стол сталкивателя устанавливается в горизонтальное положение, а воздух удаляется из стопы с помощью валика. Сжатая стопа перемещается на транспортер. Боковая планка-упор приемного стола может быть опущена и, таким образом, становится частью транспортирующего стола.

Рис. 7 Поточная линия разрезки запечатанных листов для средних брошюровочно-переплетных объемов работ (Polor Mohr)

Затем стопа перемещается на транспортный стол с воздушной подушкой, создаваемой клапанами с подпружиненными шариками. Если на столе лежит стопа, то шарики вжимаются в стол и при этом открываются клапаны, так что между столом и стопой образуется воздушная подушка. Это облегчает перемещение стопы.

Наряду с этими модулями имеется серия функциональных устройств, способствующих дальнейшему улучшению качества и повышению производительности самих одноножевых резальных машин. Эти устройства предлагаются в виде модификаций или дополнительного оборудования к основным системам. Примеры такого оборудования: · устройства для загрузки стоп на задний резальный стол. Используются опускаемый угольник бокового упора и механическая система транспортировки стопы. Загрузка заднего резального стола способствует упорядочению движения продукции; · механическое устройство манипулирования стопой на резальном столе устраняет ручное манипулирование стопой при угловых резах; · устройства автоматического удаления отходов. Перед следующим резом передний стол перемещается на несколько дюймов вперед, так что обрезки падают в желоб для отходов, размещенный под столом. Таким образом, обе стороны резальной машины освобождаются для подачи неразрезанной стопы и вывода разрезанной стопы; · устройство прижима продукции перед ножом. Узкие части стопы имеют тенденцию к сваливанию, вследствие чего программа последующего реза может быть нарушена. Прижим предотвращает от сваливания стопу, находящуюся перед ножом; · устройство прижима перед линейкой подавателя. Этот прижим предупреждает скручивание бумаги или подъем объемистой бумаги и обеспечивает большую точность разрезки; · вычислительное устройство, интегрированное в сталкиватель, определяет точную массу и количественные характеристики стопы. Определение количественных характеристик необходимо для контроля за изделиями, поступающими на печатно-отделочные предприятия и расчета количества отходов обработки; · дифференцированная корректирующая система подавателя для компенсации отклонения в точности в предыдущих процессах; · система автоматического регулирования усилия прижима, так что при изменении ширины реза на разрезаемую продукцию действует постоянное за данное давление. В современном производстве наблюдается тенденция к тому, чтобы исключить промежуточные операции между сталкиванием и разрезкой. Это дает возможность сталкивать разрезаемую стопу и затем отводить ее на временное хранение. Предпосылкой для этого является то, что разгрузка сталкивателя и загрузка одноножевой резальной машины не требуют каких-либо дополнительных усилий и не происходит потеря качества в результате временного хранения. Для рационального временного хранения паллет используется пневматическая система. Стопы перемещаются на промежуточные столы и затем кладутся на паллету (друг на друга). Такой же модуль используется для разгрузки паллет. Разделение этих двух операций — сталкивания и разрезки — может способствовать их оптимизации независимо друг от друга. Можно использовать другой вариант: стопы укладываются на паллету без пневмостолов.

Рис. 8 Поточная линия разрезки (соответствует рис. 7)

Специальная пластиковая плата (маркерный чип) помещается между стопами, которые затем могут быть введены в подаватель резальной машины. Таким образом, две системы резания могут использовать одну систему сталкивания.

Для каждого нового заказа необходимо создавать новую программу разрезки. Каждый последующий подготовительный процесс требует времени и материальных затрат. Отсутствие программы может привести к высокому проценту брака. Поэтому производители резальных машин создали компьютерные системы для обработки задания, с помощью которых могут быть выявлены установочные данные системы. Используются также интерфейсы данных, такие, как CIP3. Данные могут быть переданы на поточную отделочную систему либо через сеть, либо через носитель информации, например, дискету. Таким же образом осуществляется сбор производственной информации (обратное движение данных).

Разрезка рулонов Устройства для резки бумажных рулонов предназначены для разрезки полотна на полосы, листы или обрезки чистого или запечатанного полотна. Устройства обычно работают в линии с рулонными машинами. Наряду с этим существуют специальные устройства для поперечной или продольной резки полотна. Продольная резка рулонов

Резка осуществляется параллельно боковой кромке полотна. Полотно разделяется на две или более полос. Принцип продольной разрезки прост: направление движения бумаги и направление реза совпадают. Используются дисковые ножи (рис. 9), которые работают по принципу ножничного или ножевого реза. Ножевое режущее устройство служит для продольной разрезки. Ширина резания (среза) устанавливается передвижением дискового ножа по ножевому валу. Принцип ножевого реза используется, в частности, при разрезке полотна на узкие полосы в машинах для продольной разрезки. Ножничное режущее устройство используется для продольной разрезки. Принцип ножничного реза состоит в том, что верхний дисковый нож надвигается на нижний нож, и в результате воздействия срезающего усилия полотно разделяется. Для установки ширины резания (среза) дисковые ножи перемещаются вдоль ножевого вала. Принцип ножничного реза используется для разрезания полотна. Окружная скорость дисковых ножей примерно на 10—15% выше, чем скорость полотна, таким образом возникает тянущий эффект при резке. Помимо методов, показанных на рис. 9, продольная разрезка может также производиться посредством продавливающего реза. При продавливающей разрезке не используются средства противодавления ножу. Усилие разрезания достигается за счет натяжения ленты. Разрез лезвием — пример продавливающего реза. Поперечный разрез рулонов

Резка осуществляется поперек боковой кромки полотна на листы. Разрезка производится перпендикулярно направлению движения. Чтобы можно было выполнить точный рез, лента должна быть неподвижной во время разрезки или двигаться вместе с ножом. Для обработки бумаги используются оба метода. Преимущественно используется принцип ножничного реза. Часто также используются варианты поперечного реза, представленные на рис. 10. Простое листорезальное устройство. Во время выполнения разрезки полотно должно быть остановлено под ножом. Это достигается с помощью плавающего валика, перемещение которого противоположно движению полотна. Во избежание неровных резов по всей ширине полотна ножа проходит под углом к направлению движения полотна. Вследствие этого разрезка осуществляется постепенно. Такой способ резки используется, главным образом, для разрезания медленно движущейся ленты. Ротационное листорезальное устройство. Разрезпроизводится во время движения полотна. В данном примере вращающийся верхний нож взаимодействует с неподвижным нижним ножом. Точность разрезки достигается за счет установки верхнего и нижнего ножей, под углом друг к другу (от 0,5 до 2,0°). Ротационные листорезальные машины предназначены для резки быстро движущегося полотна.

Конструкции ротационных листорезальных устройств различны. Характерные их особенности состоят, например, в следующем: · Геометрия режущей кромки: Верхний нож установлен на линии поверхности ротационного цилиндра (перпендикулярно боковой кромке полотна). — Нижний нож имеет спиралевидную или V-образ ную форму, верхний нож имеет спиралевидную форму. — Нижний нож устанавливается перпендикулярно боковой кромке полотна; · Движение ножа. Возможны два варианта: — неподвижный нижний нож и вращающийся верх ний нож; — вращающиеся верхний и нижний ножи. · Скорость движения ножа: — окружная скорость вращающихся цилиндров и скорость движения полотна одинаковы (синхронизированные листорезальные устройства); — окружная скорость вращающихся цилиндров выше скорости движения полотна (опережающие листорезальные устройства).

Посредством увеличения окружной скорости режущего цилиндра по отношению к скорости движения полотна может быть уменьшен размер листа. В полиграфической промышленности устройства для продольной и поперечной разрезки обычно объединеныс печатными машинами или машинами по обработке печатной продукции. Кроме того, отдельные рулонно-резальные машины используются в бумажном производстве при отделке бумаги или изготовлении упаковочных средств: · Машины для продольной разрезки производят узкие рулоны (шириной 5—50 мм). При этом чрезвычайно сложно соблюдать ровное наматывание полотна и постоянную плотность намотки. Разрезка полотна обеспечивается режущими дисками, установленными на заданном расстоянии друг от друга. Полосы наматываются на разные валы. Скорость их движения достигает 10 м/с. · Ротационные листорезальные машины используются для получения из бумажных рулонов листов с точно определенными размерами. Для этого требуются устройства как для продольной, так и для поперечной разрезки. Одновременно обрабатывается несколько рулонов для получения продукции, отвечающей обычным требованиям к уровню качества. На рис. 11 представлена схема одновременной разрезки четырех рулонов. Листы, к которым предъявляются определенные требования к уровню качества (отсутствие пятен, дырок, сгибов, слипшихся участков), обрабатываются на сортировальных листорезальных машинах. Каждый размотанный рулон подвергается оптическому сканированию, разрезается, и листы с дефектами автоматически отсортировываются.

Высечка штампом

Высекание штампом можно отнести к одному из важнейших методов обработки печатной продукции, так как достаточно большое количество изделий и полуфабрикатов обрабатывается этим методом. В отличие от процессов разрезки и об резки, где используется прямолинейное разрезание материала, высекание — это процесс, при котором продукция разрезается по определенному шаблону. Обычно при производстве этой продукции используются системы с замкнутой режущей кромкой. Иногда, однако, используется открытый штамп, например при круглении уголков книжных блоков, игральных карт и т.д., а также для высечки индексов (вырез для кончика пальца на обрезе справочного издания и т.д.). Перфорация также относится к операции высечки.

Рис. 11 Ротационная листорезальная машина для одновременной разрезки 4 рулонов

Различия в назначении операций процесса высекания штампом представлены на рис. 12. В обоих случаях замкнутый рез на полуфабрикатах производится с помощью высекального инструмента (штампа). Высекание, при котором сохраняется внешняя форма изделия используется для подготовки сервисных зон продукции, таких, как линии отрыва, боковые отверстия, смотровые окна и т.д.; вырезанный материал идет в отходы. Типичная продукция: · отрывные календари с перфорацией; · бесконечный формуляр с линейной перфорацией; · конверты и папки со смотровыми окнами; · файлы с боковыми отверстиями; · брошюры, скрепленные проволочной гребнеобразной скобой или спиралью, и т.д. (перфорация для вставки блока в переплетную крышку).

Рис. 12 Назначение операций процесса высечки: а высечка заданного образца на материале б высечка материала, идущего в отходы, непосредственно на заданном образце;

Рис. 13 Схема процесса высекания

При высекании заданного образца из основы изделие приобретает новую геометрическую форму. Типичная продукция, не имеющая угловых кромок: · этикетки с закругленными краями, этикетки особой конфигурации; · подставки для стаканов или бутылок; · игральные карты, иллюстрации, переводные картинки, составные картинки-загадки; · гирлянды, развлекательные изделия; · заготовки для складных картонных коробок и другой упаковочной продукции; · вырубленные уступы на обрезе справочного издания.

Технологические методы реализации заданий по высеканию штампом имеют отличия. Схема на рис. 13 представляет основные варианты отделочных операций. Для высекания на бумаге, картоне главным образом используется ножевой метод реза, так как изготовление инструментов для ножевого реза проще и поэтому дешевле, чем изготовление инструментов для ножничного реза. При использовании средств для ножничного реза шаблон, штамп и противодействующее устройство должны быть точно подогнаны друг к другу, а для вертикального перемещения штампа к нижнему режущему инструменту требуется сложная направляющая система. Инструменты для перфорации должны быть разработаны с учетом длительного срока эксплуатации. Плоскостная разрезка ножничного типа для отрывной перфорации и для вставки несброшюрованных листов в переплетные крышки осуществляется посредством перфорирующих гребенок. Движения пробивающих элементов (например, игл) регулируются особым способом. Пробивка контурных отверстий бесконечного формуляра производится непосредственно в ротационных высекальных машинах, на печатных машинах с ротационным высекальным устройством ножничного типа. Они оборудованы штамподержателем, на котором крепятся пуансоны, и штамповочным цилиндром, на котором смонтированы нижние ножи (матрицы). Во время перфорирования пуансоны движутся циклически, погружаясь в отверстия матриц. Поэтому глубина погружения штампа незначительна (< 0,5 мм). Поворот нижнего цилиндра с матрицами осуществляется во время рабочего хода пуансонов. Таким образом, несколько пуансонов перемещаются в соответствующие отверстия в матрице нижнего цилиндра. Для вырубки раскроек и вырезок с неправильной формой при ножевом методе резки применяется преимущественно следующее оборудование: · машины для высечки колонного и мостового типа используются при разрезке продукции в стопе; · пробивные автоматические высекальные машины со встроенным штанцевальным инструментом для вырубки продукции в стопе; · автоматические вертикальные высекальные машины и тигельные высекальные машины для вырубки листов; · ротационные высекательные устройства в качестве модулей в рулонных офсетных печатных машинах для высечки из рулонов.

Машины для высечки колонного и мостового типа

Колонные высекальные прессы просты в устройстве, на них оператор проводит загрузку и разгрузку продукции вручную. В большинстве таких конструкций стопа кладется на стол, и резальный инструмент размещается поверх стопы вручную в соответствии с положением заготовки или контрольной меткой. Затем устанавливается рычаг сверху инструмента и начинается процесс вырубки. По окончании рычаг отводится назад, отходы удаляются и вырезанная заготовка выводится из машины. Эти операции могут быть автоматизированы, пример такой автоматической высекальной машины колонного типа показанна рис. 14.

Рис. 14 Пример высекального устройства: а схема высекального устройства; б высекальная машина (Busch)

Штампы (рис. 12) являются инструментами с внутренней или внешней заточкой краев. Ножи соответствуют форме вырезаемого образца, и угол фаски находится между 15 и 18°. Они сделаны либо как инструменты проходного типа, либо оборудованы выталкивателем продукции в случае незначительной глубины вырубки. Изготовление штампов является очень трудоемким, так как процесс производства сложно механизировать. Мостовые высекальные прессы (рис. 15) имеют две или четыре колонны. Продукция кладется на стол пресса под штанцевальную плиту. Во время процесса вырубки плита опускается в направлении стола пресса. Для загрузки и разгрузки продукции стол передвигается в сторону, так что блок высечки становится доступным. Вертикальный тигельный высекальный пресс

В высекальных прессах такого типа продукция высекается из запечатанных бумажных или картонных листов. Листы разделяются в обычном плоскостапельном самонакладе и транспортируются через машину посредством цепи с захватами. В вертикальных тигельных высекальных прессах листы вырубаются по одному; отходы удаляются и заготовки выкладываются по отдельности. Принцип работы представлен на рис. 16.

Рис. 15 Гидравлический плоскостный высекальный пресс с реверсивным мостом (Модель 6100В, Schon & Sandt)

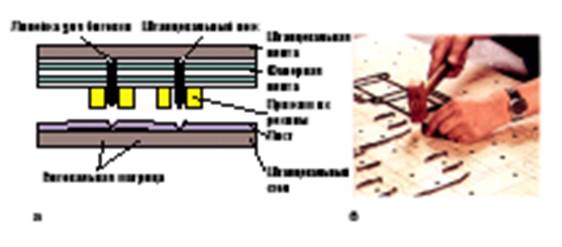

Тигельный высекальный пресс работает по принципу ножевого реза. Высекальный штамп монтиру данные, что и при разработке высекаемой продукции и для раскладки листа. Разделяющий материал, сделанный из резины, прижимает лист к столу при подведении штампа (рис. 18,а). Далее после операции лист транспортируется выровненным в секцию удаления облоя. Штампы со стальными линейками можно также использовать для создания надрезов и биговки продукции. Для надрезания используются более короткие инструменты, чем в случае разрезки. Стальные линейки для биговки закругляются в верхней части. Биговальная матрица служит в качестве механизма противодавления (рис. 18,а).

Рис. 16 Принцип работы вертикального высекального пресса

Специально оборудованные вертикальные высекальные прессы могут выполнять операции тиснения или создания рельефа. Для тиснения фольгой плита должна быть нагреваемой (с регулируемой температурой), а машина должна быть оснащена наматывающим и разматывающим устройством для фольги.

Рис. 17 Высокоскоростной высекальный пресс (Bobst)

Рис. 18 Структура штампов со стальной линейкой: а схема; б изготовление инструмента (штампа)

Рис. 19 Установка стальной линейки в фанерную основу Магнитные высекальные штампы представляют собой альтернативу инструменту стальной линейки, в особенности для разрезки картона (толщина < 0,3 мм). Тигельный высекальный пресс должен быть оснащенмагнитной плитой. Магнитные пластины высекального штампа имеют нормативную толщину, равную 0,44 мм (более толстые стальные пластины используются в особых случаях). Для выполнения разреза, биговки, микроперфорации и создания надрезанных контуров пластина гравируется. При этом применяются те же самые способы, как при производстве формы глубокой печати. Затем высекальные линейки устанавливаются на управляемый компьютером фрезерный станок для получения правильной геометрии режущего инструмента. Для повышения срока службы режущая кромка и профиль ножа могут быть закалены с помощью лазерной технологии. Характерные особенности магнитных высекальных пластин: точность контура, длительный срок службы инструментов и незначительное время настройки. Ротационные высекальные прессы

Бесконечный формуляр, самоклеящиеся этикетки, конверты и подобная продукция при больших тиражах преимущественно печатаются на рулонных офсетных печатных машинах малого формата (узкий рулон). Для обработки полотен эти машины могут быть оборудованы такими устройствами, как ротационные высекальные устройства дополнительно к фальцевальному аппарату и устройствами перфорации и разрезки. Применяемый высекальный штамп работает по принципу ножевого реза, он состоит из: · высекального цилиндра, на котором крепится штамп. Этот цилиндр может быть заменен при обработке продукции другого формата; · опорного цилиндра; это ровный цилиндр с неизменной длиной окружности; · устройством извлечения, которое утилизирует отходы вырубки.

Рис. 20 Устройство послепечатной обработки для бесконечных формуляров (Muller Martini)

На рис. 20 показана отделочная система печатной машины, которая может быть использована при обработке бесконечных формуляров. Устройство вырубки (первое устройство) может быть заменено: устройством пробивания отверстий в файлах. Магнитные высекальные пластины могут быть использованы в качестве инструментов вырубки. Высекальный цилиндр в этом случае должен быть спроектирован как магнитный цилиндр. Для очень больших тиражей также могут использоваться компактные цилиндры со вставкой инструмента.

ФАЛЬЦОВКА Характеристика процессов Фальцовка — это сгибание бумажных полотен или листов под давлением по подготовленной или неподготовленной прямой линии сгиба в соответствии с требуемыми размерами и расположением фальца. В технологии переплетного дела линия фальцовки называется фальцем. Материалы/полуфабрикаты для обработки — это полотно и листы. Термин "переплетный" лист выбран для листа, который должен быть сфальцован (рис. 21). Варианты фальцовки отображены в табл. 4. Новая продукция, создаваемая с помощью фальцовки, дана в табл. 5.

|

|||||||||

|

Последнее изменение этой страницы: 2016-04-21; просмотров: 1981; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.147.89.24 (0.126 с.) |