Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Устройство чугунной и шлаковой леток.

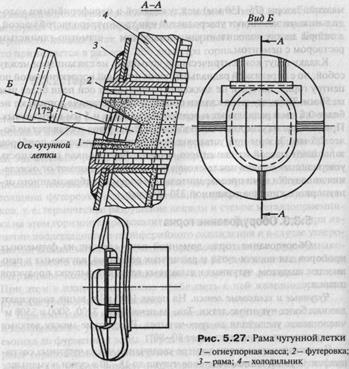

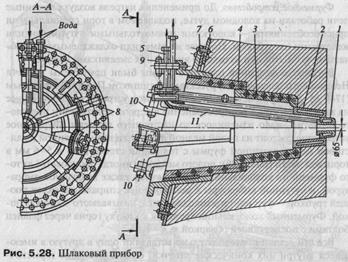

Летку для выпуска чугуна делают в стенке горна над зумпфом в виде прямоугольных каналов размером 250 – 300 мм шириной и 450 – 500 мм высотой. Кожух печи в районе чугунных леток усиливают литыми стальными рамами, привариваемыми к кожуху горна. Внутреннюю поверхность рамы, закрывающую тело леточных холодильников по габаритам леточного отверстия, футеруют огнеупорным шамотным кирпичом, образующим так называемый венчик, форма которого может быть прямоугольной или овальной, в зависимости от от верстия в раме. Овальная форма предпочтительней, т.к. обеспечивает большую прочность венчика. Отверстие для отработки верхнего шлака – шлаковая летка делается на определенной высоте над чугунной леткой, определяемой при расчете профиля печи. Шлаковая летка оборудуется специальным устройством – шлаковым прибором, который состоит из деталей, вставляющихся одна в другую, в так называемые заточки (пришлифованные бурты, обеспечивающие герметичность сочленения). Составными частями шлакового прибора являются: шлаковая фурмочка, литой медный охлаждаемый холодильник, или шлаковая амбразура, чугунный холодильник и чугунная амбразура или шлаковая «кадушка» с залитыми в них охлаждающими спиральными трубками. Диаметр выпускного отверстия шлаковой фурмочки обычно 50 – 65 мм в зависимости от диаметра горна печи. Расположение шлаковой летки делается под углом 45 – 60° по отношению к чугунной летке. При наличии двух леток вторая делается под углом 60 – 90° к первой.

Загрузочное устройство доменных печей. Устройства, при помощи которых шихтовые материалы загружаются непосредственно в ДП, называются засыпными аппаратами. Засыпные аппараты должны обеспечивать: 1. необходимое распределение шихтовых материалов по сечению колошника; 2. герметичность во избежание потери газа и предотвращения засоса воздуха в печь при ее остановках; 3. прочность конструкции, хорошо противостоящей абразивному воздействию газа и нагружаемых шихтовых материалов; 4. сохранение прочности при резких термических колебаниях и ударных нагрузках при взрывах в засыпном аппарате и подколошниковом пространстве; 5. возможность быстрой смены отдельных его деталей и узлов. Необходимого распределения материалов можно достичь при помощи вращающегося в печи лотка, что осуществлено в засыпном аппарате фирмы «Поль Вюрт». Вращающийся лоток может поворачиваться вокруг горизонтальной оси и менять угол наклона, что позволяет равномерно распределять материалы по окружности и укладывать гребень рудной части шихты на необходимом расстоянии от стен колошника.

Чугуновозные и шлаковозные ковши. Для перевозки продуктов плавки от ДП до пунктов разливки используются чугуновозные и шлаковозные ковши. Чугуновозные ковши по форме разделяются на конические, грушевидные и сигарообразные. Коническая форма, рассчитанная на грузоподъемность 60 – 80 т, менее рентабельна с точки зрения сохранения тепла и приводит к повышенным потерям чугуна. Ковши грушевидной формы имеют грузоподъемность 100 – 140 т и являются наиболее распространенными. Сигарообразные ковши предназначаются транспортировки чугуна в жидком виде на относительно далекие расстояния. Шлаковозные ковши служат для транспортировки жидкого шлака на шлаковый отвал или грануляционные установки. В проектах современных печей применение ковшей огреничено в связи с сооружением гранулирующих устройств непосредственно около литейных дворов. Существующие типы шлаковозов различаются емкостью чаши, устройством механизмов опрокидывания и конструкциями некоторых деталей.

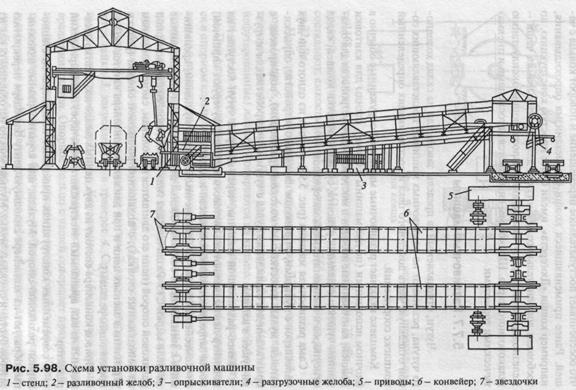

Разливочные машины. Чугун, отправляемый за пределы завода или на склад холодного чугуна, разливается на разливочных машинах, представляющих собой отдельный участок доменного цеха и составляющих определенный комплекс сооружений. Этот комплекс состоит из разливочных машин, сооруженных обычно в блочном исполнении (по две машины в блоке), стендов для кантовки ковшей, кантовальных лебедок и мостового крана, устройств для охлаждения чушек и отделения ремонта, сушки и очистки ковшей, склада огнеупора и вспомогательных материалов. Собственно разливочная машина остоит из одного или двух конвейеров с мульдами, с приводом натяжного устройства, опрыскивателей мульд известковым молоком, водопровода с брызгалами для охлаждения мульд с чугуном и устройства для погрузки чушек в вагоны.

Масса чушки чугуна 45—50 кг. Для предотвращения приваривания чугуна к телу мульды чушки, проходя под конвейером, смачиваются известковым раствором (молоком) при помощи установленного для этого опрыскивателя. Чушки, охлажденные водой, за время движения конвейера поступают на разгрузочное устройство, которое состоит из приемного стационарного желоба, перекидных желобов, лебедок и предохранительных устройств перед лентами, предупреждающих падение чушек мимо желоба. Для ускорения остывания чугуна, что очень важно для оборота вагонов не только внутризаводского, но и линейного транспорта, на разгрузочном конце разливочных машин устанавливают дополнительные средства охлаждения.

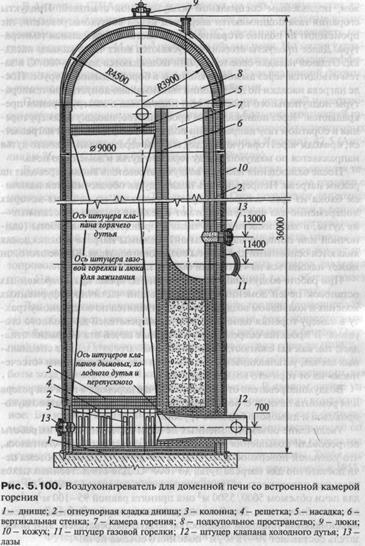

Воздухонагреватели Нагрев дутья в доменном производстве — один из важнейших этапов его развития, сыгравший огромную роль в снижении расхода горючего и повышении производительности доменных печей. Поиски путей повышения температуры дутья привели к созданию регенеративных воздухонагревателей, показавших значительное преимущество по уровню достигаемого нагрева воздуха и быстро вытеснивших из практики все ранее созданные конструкции. Таким образом они стали преимущественным средством для нагрева доменного дутья до настоящего времени.

Очищенный доменный газ (или смесь доменного и коксового газов), подведенный к воздухонагревателю, подается в камеру горения газовой горелкой совместно с необходимым для сжигания газа воздухом, подаваемым специальной воздуходувной станцией. Продукты сгорания газа поднимаются вверх под купол воздухонагревателя, где происходит их полное сгорание и развивается максимальная температура. Далее продукты сгорания опускаются вниз через каналы насадки. Отдавая насадке свое тепло, они охлаждаются до 150—400 °С и затем отводятся через дымовые клапаны в боров к дымовой трубе. После нагрева насадки по достижении максимально допустимой температуры подкупольного пространства подача газа в камеру горения прекращается. Через поднасадочное пространство, насадку и камеру горения в обратном газу направлении подается воздух, который нагревается, проходя через горячую насадку, и затем через клапан горячего дутья направляется по воздухопроводу горячего дутья в доменную печь. После охлаждения насадки воздухонагреватель вновь переводят на режим нагрева. Непрерывность подачи дутья обеспечивается наличием блока из трех-четырех воздухонагревателей на печь, из которых попеременно два или три работают в режиме нагрева, а остальные — на дутье, в зависимости от их числа и принятой схемы работы (одиночной или попарно параллельной). Режимы нагрева и охлаждения являются основными для работы воздухонагревателя. Кроме этого, он может находиться на «тяге» или быть отключенным. Очистка доменного газа Полное использование Д.Г. возможно только при условии тщательной очистки от пыли, количество которой в газе изменяется в зависимости от степени подготовки сырья к плавке, прочности кокса и ровности хода печи. При несовершенных условиях плавки количество пыли в газе может достигать 100 г/м3 газа, находясь при выплавке передельного чугуна в среднем 50—60, а при хорошем фракционном составе шихты 30—35 г/м3. Содержание пыли в газе резко сокращается при работе печей в режиме повышенного давления газа на колошнике.

По количеству пыли, остающейся в газе после его очистки, последняя классифицируется на грубую, полутонкую и тонкую. По способу очистки газа газоочистительные средства разделяют на сухие и мокрые. Грубая очистка производится сухим способом. Она основана на изменении скорости и направления движения газа. Назначением грубой очистки является первичное отделение пыли в улавливающей аппаратуре, располагаемой непосредственно около доменных печей. Полутонкую очистку газа осуществляют мокрым способом, т. е. обильным увлажнением газа, после которого смоченные частицы пыли удаляются вместе с водой из газовой среды в виде шлама. Тонкая очистка является конечной стадией очистки газа и требует обязательной предварительной подготовки для получения надлежащего эффекта. Тонкая очистка осуществляется фильтрацией газа через тканевые фильтры или наэлектризованием частиц пыли и притяги- ванием их проводниками электрического тока в электростатических аппаратах или устройствах, работающих по принципу тесного перемешивания газа с водой, а также путем создания больших перепадов давлений газа при прохождении его через соответствующую аппаратуру. Сухие пылеуловители. Для улавливания пыли наиболее крупных фракций (более 3—5 мм), богатых железом и используемых на аг-лофабриках как составляющая агломерационной шихты, применяются сухие пылеуловители (рис. 5.113). Они представляют собой металлические цилиндры высотой до 15, диаметром до 10—12 м с коническим днищем для сбора уловленной пыли и куполом, переходящим в газопровод с установкой в его начале тарельчатого клапана. Скрубберы. Полутонкая очистка газа производится мокрым способом в скрубберах. В них завершается подготовка газа для тонкой очистки, эффективность которой значительно повышается в связи с дополнительным удалением пыли и охлаждением газа. Благоприятное влияние на степень очистки газа в скрубберах оказывают увеличение расхода воды, характеристика распыливающего устройства, определяющая степень распыления и скорость газа, принимаемая обычно равной 0,5—1,5 м/с. На степень очистки газа в значительной мере влияют снижение сопротивления в скруббере и повышение давления газа в печи.

Скрубберы обеспечивают высокую степень очистки, удаляя 80—96% пыли из газа, прошедшего сухие пылеуловители. После скрубберов содержание пыли в среднем составляет 0,45—1,60 г/м3 газа. Ранее наиболее распространенным способом тонкой очистки газа являлся электростатический. Он осуществляется электрофильтрами – аппаратами, называемыми электростатическими газоотчистителями. Трубы-распылители. В современных, особенно зарубежных газоочистительных схемах широко применяются установки труб-распылителей, называемых обычно трубами Вентури и помещаемых или перед скрубберами на входе в них газа, или, что чаще, после них на выходе. Производительность труб-распылителей достигает 380 тыс. м3/ч. Принцип работы основан на пропуске газа через трубу, в горловину которой вводится вода для коагуляции частиц пыли. Струями газового потока, имеющего скорость 60-120 м/с, достигается тонкое распыление воды, которая увлекает частицы пыли. Более крупные частицы пыли оседают в шламоотделителе, другие улавливаются в скруббере или электрофильтре в зависимости от места установки трубы-распылителя. Дроссельные группы. В газоочистительных комплексах доменных печей, работающих с повышенным давлением газа на колошнике, устанавливаются дроссельные группы для регулирования давления газа и дополнительной очистки его от пыли (рис. 5.118, 5.119). Принцип их работы аналогичен принципу работы труб-распылителей. Отличие состоит в том, что в трубе-распылителе около 80% энергии газа восстанавливается в диффузоре, тогда как в дроссельной группе энергия не восстанавливается, а расходуется для турбулентного перемешивания воды и газа. Степень очистки газа в дроссельной группе повышается при увеличении скорости его и количества воды, подаваемой для орошения. Большая скорость газа в дроссельном устройстве, увлажнение и резкое изменение направления его движения способствуют выделению из газового потока пыли и коагуляции ее частиц, что обеспечивает хорошее улавливание их в последующих агрегатах.

|

||||||||

|

Последнее изменение этой страницы: 2016-04-19; просмотров: 1038; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.222.115.179 (0.014 с.) |