Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Глава I. Основы теории организацииСтр 1 из 9Следующая ⇒

Введение Рыночная экономика ориентирует предприятия на удовлетворение потребностей рынка, на запросы конкретных потребителей и организацию производства только тех видов продукции, которые пользуются спросом и могут принести предприятию необходимую для развития прибыль. Рынок характерен постоянным стремлением к повышению эффективности производства, предполагает свободу принятия решений теми, кто несет ответственность за конечные результаты деятельности предприятия и ее подразделений; требует постоянных корректировок целей и плановых программ предприятия в зависимости от состояния рынка. Для этого нужна особая система управления, характерная для рыночных условий. Для машиностроительных предприятий, работающих в рыночных условиях, необходим непрерывный процесс модернизации и обновление выпускаемой продукции, а это требует соответствующей организации производства, научно-исследовательской, конструкторской, технологической и организационной подготовки и освоения выпуска новой продукции. Большее значение имеет для предприятия сокращение цикла создания и освоения новых изделий – это одна из основных задач, которая может быть решена только с помощью современных методов организации системы создания и освоения новой техники. Современный экономист-менеджер должен знать основы организации производства и уметь квалифицированно решать вопросы, связанные с организацией выпуска новых видов продукции. Курс «Организация машиностроительного производства» базируется на знании студентами таких инженерно-технических дисциплин, как «Материаловедение», «Основы проектирования и конструирования машин», «Технология машиностроения», «Машины и оборудование», а также экономических дисциплин: «Экономическая теория», «Экономика предприятия», «Статистика», «Математические методы и модели в экономике». Основные задачи курса заключаются в том, чтобы способствовать развитию у студентов современного организационно- экономического мышления и вооружить их глубокими знаниями в области организации системы создания и освоения новой техники, организации производственного процесса и организации системы технического обслуживания производства.

При написании учебного пособия были использованы как отечественные, так и зарубежные учебники, учебные пособия и научная литература, список которой прилагается в конце пособия.

ГЛАВА I. ОСНОВЫ ТЕОРИИ ОРГАНИЗАЦИИ Понятие об организации производства. Принципы и законы организации.

Под организацией машиностроительного производства понимается процесс координации и оптимизации использования ресурсов предприятия с целью выпуска конкурентоспособной продукции. Ресурсы бывают: - интеллектуальные (патенты, лицензии, программные продукты, ноу-хау и т.д.); - материальные (здание, сооружение, машины и оборудование и т.д.); - трудовые (специалисты, квалифицированные рабочие и т.д.); - финансовые (денежные средства, ценные бумаги и т.д.). Организация производства базируется на следующих принципах: - специализация; - пропорциональность; - параллельность; - непрерывность; - ритмичность; - автоматичность; - гибкость; - оптимальность В основе организации производства лежат определенные законы. Закон – это отражение объективных и устойчивых связей, проявляющихся в природе, обществе и человеческом мышлении. Закон композиции – отражает необходимость согласование целей предприятия с целями структурных подразделений и отдельных работников. Закон наименьших гласит, что структурная устойчивость целого определяется его наименьшей частичной устойчивостью. Закон онтогенеза предопределяет, что каждое предприятие в своем развитии проходит три стадии – становление, расцвет, угасание. Закон синергии заключается в том, что сумма свойств организационного целого превышает арифметическую сумму свойств его отдельных элементов в отдельности. Закон информированности – упорядоченности гласит, что в организованном целом не может быть больше порядка, чем информации. Закон единства анализа и синтеза состоит в том, что процессы разделения, специализации, дифференциации необходимо дополнять противоположными процессами соединения, кооперации, интеграции. Закон самосохранения гласит, что любая система стремится сохранить себя как целостное образование.

ГЛАВА II. СИСТЕМА СОЗДАНИЯ И ОСВОЕНИЯ НОВОЙ ТЕХНИКИ. ГЛАВА III. ОРГАНИЗАЦИЯ НАУЧНО-ИССЛЕДОВАТЕЛЬСКИХ РАБОТ (НИР). Понятие и классификация НИР. Этапы НИР. НИР – процессы, связанные с зарождением новой идеи до воплощения ее в новые теоретические положения и рекомендации, необходимые для создания новой техники. Выделяют следующие виды НИР: - фундаментальные; - поисковые; - прикладные. Фундаментальные исследования могут быть теоретическими и экспериментальными. Результатом этих исследований являются открытия новых явлений и принципов, которые могут быть использованы при создании новой техники и технологии. Поисковые исследования базируются на фундаментальных и позволяют создавать новые направления развития техники, технологии, повышения качества продукции, создания новых материалов и т.п. Прикладные исследования могут проводится на основе фундаментальных и поисковых исследованиях, а могут быть самостоятельными работами и позволяют создать новые конкретные изделия, технологические процессы, средства механизации и автоматизации и т.п. Результатом прикладных исследований являются отчеты, техническая документация, макеты, опытные образцы. Цикл НИР состоит из 4 этапов. На первом этапе разрабатывается техническое задание, уточняются задачи. На втором этапе проводят теоретические исследования. На третьем этапе проводят экспериментальные исследования. На четвертом этапе обобщаются и оцениваются результаты исследований. Составляется отчет.

Научно-техническая информация при выполнении НИР. Выполнение НИР невозможно без наличия научно-технической информации. Источники информации делятся на первичные и вторичные. К первичным источникам относят: - книги (монографии, сборники научных трудов, материалы конференций, симпозиумов и т.п.); - периодические издания; - патенты; - стандарты; - научно-технические отчеты; - диссертации и авторефераты. К вторичным источникам информации относятся документы и издания, которые содержат сведения о первичных документах: - справочная литература; - обзоры; - реферативные журналы; - библиотечные каталоги; - библиографические указатели. Научно-техническая информация используется для следующих целей: - получения прогнозных оценок развития техники и технологии; - поиск технических решений; - получения новых технических решений; - анализа технических решений; - проверки патентоспособности разработок; - проверки патентной чистоты.

Научные открытия, изобретения и рационализаторские предложения. Результатом творческой деятельности являются: открытия, изобретения, рационализаторские предложения. Открытие – это установление неизвестных ранее объективно существующих закономерностей, свойств и явлений материального мира. Автору открытия выдается диплом. Изобретение – это техническое решение в любой области народного хозяйства, культуры, здравоохранения или обороны, обладающее новизной или существенным отличием и дающее положительный эффект. Если на базе зарегистрированного изобретения создаются новые попутные изобретения, они называются дополнительными и оформляются так же, как и основные изобретения.

Автору изобретения выдается патент. Под рационализаторским предложением понимается техническое решение, являющееся новым и полезным для предприятия, предусматривающее изменение конструкции изделия, технологии производства, изменение состава материала и т.п. Авторам рационализаторских предложений выдается удостоверение. ГЛАВА V. ОРГАНИЗАЦИЯ ТЕХНОЛОГИЧЕСКОЙ ПОДГОТОВКИ ПРОИЗВОДСТВА (ТПП).

Содержание, задачи и этапы ТПП. Технологическая подготовка производства – совокупность мероприятий обеспечивающих технологическую готовность производства, т.е. наличие на предприятии полных комплектов конструкторской и технологической документации и средств технологического оснащения, необходимых для выпуска новой продукции. Основными задачами ТПП являются: - обеспечение выпуска изделий высокого качества; - обеспечение высокой степени гибкости производства; - сокращение сроков ТПП; - сокращение стоимости ТПП; - механизация и автоматизация ТПП. Основными этапами ТПП являются: - разработка технологического процесса; - проектирование технологического оснащения; - изготовление средств технологического оснащения (оснастки и нестандартного оборудования); - внедрение технологического процесса.

5.2. Выбор оптимального варианта технологического процесса. Сравнение осуществляется по техническим и экономическим параметрам. Технические показатели – точность и чистота обработки, надежность, долговечность, безотказность. Экономические показатели позволяют выбрать вариант технологического процесса с наименьшими затратами. Если для реализации данного варианта технологического процесса требуются капитальные вложения, то сравнение осуществляется по приведенным затратам (З пр). Зпр = С + Ен К где: С - годовая себестоимость выпускаемой продукции, руб.; Ен – нормативный (приемлимый) коэффициент эффективности; К – величина капитальных вложений, руб. В остальных случаях сравнение вариантов технологических процессов осуществляется по технологической себестоимости. Технологическая себестоимость единицы продукции.

где:

где,

Содержание процесса освоения. Освоение производства – это начальный период промышленного производства новой продукции, в течение которого достигаются запланированные технико-экономические параметры выпускаемой продукции. Процесс освоения производства начинается с изготовления опытного образца и заканчивается серийным или массовым выпуском новой продукции. В процессе освоения осуществляется: - доводка новой конструкции до параметров, зафиксированных в технологической документации; - наладка производства, т.е. внедрение разработанных технологических процессов, форм организации производства и труда, освоения рабочими новых операций, стабилизация качества выпускаемой продукции; - достижение запланированных экономических показателей (трудоемкость, материалоемкость, себестоимость, производительность). Следует различать два вида освоения выпуска новой продукции. 1. Отработка изделия в опытном производстве. 2. Промышленное освоение. В опытном производстве оценивается возможность и целесообразность изготовления нового изделия. Определяется это на опытных заводах или в цехах. Промышленное освоение обеспечивает достижение запроектированных технико-экономических показателей нового производства. Осуществляется на машиностроительных предприятиях серийного и массового производства.

ГЛАВА VII. Планирование процессов создания и освоения новой техники (СОНТ).

7.1. Система планирования процессов СОНТ. В основе планирования системы СОНТ лежит прогнозирование. Прогнозирование - это некоторое утверждение относительно будущего. За основу прогнозирования принимается предположение, что та же причинно-следственная система, которая существовала в прошлом, сохранится и в будущем. Процесс прогнозирования включает 5 этапов: 1. Определить цель прогноза; 2. Установить горизонт времени; 3. Выбрать методику прогнозирования; 4. Собрать и проанализировать соответствующие данные; 5. Подготовить прогноз. Существуют 3 подхода к прогнозированию: - качественный; - количественный; - смешанный. Качественный подход основан на суждении и мнении: потребителей, сотрудников, менеджеров, главных специалистов, директоров, экспертов. К нему можно отнести: Морфологический анализ, который представляет собой поиск решений путем описания всех возможных путей решения проблемы. Ситуационный анализ, т.е. написание сценария. Сценарий представляет собой словесное (логическое) описание решение проблемы во времени событий. Анкетирование, т.е. опрос экспертов в соответствии с заранее разработанной анкетой. Метод мозговой атаки, который основан на стимулировании творческой активности экспертов путем совместного обсуждения конкретной проблемы.

Метод Дельфы, который заключается в проведении нескольких туров оценки с предварительным информированием о результатах предыдущих опросов (туров). Количественный подход основан на использовании статистических данных за определенный период времени или на разработке математических моделей. К нему можно отнести: - методы экстраполяции, которые основаны на переносе (распространении) на будущее установленных закономерностей развития объекта и взаимосвязей между его параметрами; - регрессионные методы, которые основаны на выявлении связей между двумя или более случайными переменными и использовании выявленных связей для прогнозирования их значения; - метод Паттерн, который базируется на разработке сценария, построения дерева целей, ранжирования этих целей, определении сроков и ресурсов в необходимых для выполнения работ. Смешанный подход представляет собой сочетание качественного и количественного подходов. Примером такого подхода может служить селективный метод, который включает в себя элементы сетевого планирования и управления, методов Паттерн, Дельфи и других. После выбора направления развития новой техники проводятся научно-исследовательские работы, и осуществляется техническая подготовка производства. Планированием технической подготовки занимается специальное бюро, подчиненное главному инженеру. В технических отделах планированием занимается специальные группы или отдельные исполнители. Получив план-график от бюро планирования, каждый отдел составляет свой календарный план по отдельным исполнителям. Исходные данные для составления плана – графика являются: 1. Перечень новых (осваиваемых) конструкций; 2. Сроки их освоения; 3. Плановые нормативы. Плановые нормативы делятся: а) объемные (число и сложность оригинальных деталей в конструкции, число операций в технологическом процессе, количество оснастки и ее распределение по видам и т.д.); б) нормативы трудоемкости (трудоемкость конструкторских работ на одну оригинальную деталь, трудоемкость разработки технологического процесса и конструирования оснастки на одну деталь в зависимости от группы сложности и степени новизны и др.) Имея объемные нормативы и зная трудоемкость работ (на одну оригинальную деталь, на единицу определенного вида технологического оснащения и т.д.) определяют трудоемкость отдельных этапов и всей технической подготовки. Продолжительность каждого этапа в календарных днях определяется по формуле:

где: Тi – трудоемкость i этапа, в чел/час; кп - коэффициент перевода рабочих дней в календарные; Ч – количество работников, одновременно выполняющих i этап работы, чел.; tдн . – продолжительность рабочего дня, час.; кв – коэффициент выполнения норм. Продолжительность в целом процесса СОНТ зависит от того, как будет организованна работа по выполнению отдельных этапов, последовательно или параллельно. Для этого строят план-график для каждого изделия (см. табл. 1). Таблица 1. План – график технической подготовки изделия А.

Кроме графика подготовки отдельных изделий составляют сводный план-график подготовки производства всех изделий.

7.2. Сетевое планирование и управление (СПУ) процессов СОНТ. Основные понятия СПУ. СПУ используется для планирования работ по созданию сложных технических систем. СПУ позволяет: - обеспечить наглядное и удобное восприятие плана разработки; - эффективно использовать ресурсы; - выполнить разработку в кратчайшие сроки; - позволяет сконцентрировать внимание руководства на критических работах и выполнить всю разработку в установленный срок; - управлять любой работой по созданию сложной системы. Для планирования используется сетевой график, изображенный на рис. 2.

Рис. 2. Сетевой график.

В основу построения сетевого графика положены три понятия: работа, события, путь. Работа – это трудовой процесс, сопровождающийся затратами времени и ресурсов. Различают следующие виды работ: - действительная работа, которая сопровождается затратами времени и ресурсов; - работа ожидания, которая не требует затрат ресурсов, но занимает время; - фиктивная работа, которая не требует ни затрат времени, ни затрат ресурсов, она показывает логическую связь между работами. На графике действительную работу и работу ожидания обозначают сплошной стрелкой, а фиктивную пунктирной стрелкой (см. рис. 2). Событие представляет собой итог какой-либо трудовой деятельности. События обозначаются кружочками. Различают следующие виды событий: - исходные события всей разработки (проекта) (на рис. 2 – это 1 событие); - завершающее событие всей разработки (проекта) (на рис. 2 – это 6 событие); - промежуточное событие – результат одной или нескольких работ (на рис. 2 – это 2, 3, 4, 5 события); - начальное событие работы – непосредственно предшествующее данной работе; - конечное событие работы является результатом данной работы. Путь – любая последовательность работ в сети. Различают пути трех видов: - полный путь – это путь, начало которого совпадает с исходным событием, а конец с завершающим; - частный путь – путь от исходного события до события i, или от события j до завершающего события, или путь, соединяющий два каких-либо события в сети; - критический путь – самый длинный путь в сетевом графике от исходного до завершающего события. Критический путь определяет продолжительность выполнения всего задания. Всякая работа измеряется количественно в единицах времени (днях, неделях и т.д.)

7.2.2. Правила построения сетевого графика. При построении сетевого графика необходимо учитывать следующие правила: 1. Каждая работа должна быть заключена между двумя событиями. Нельзя допускать, чтобы различные работы имели одинаковые коды

Дополнительные события - 1I и 1II, а фиктивные работы (1I - 2) и (1II - 2). 2. Сетевой график следует вычерчивать слева на право. Каждое событие с большим порядковым номером изображается правее предыдущего. 4. Если начало работы (4-5) зависит от выполнения работ (1-4) и (2-3), то такая ситуация изображается на графике путем введения фиктивной работы (3-4).

4. В сетевом графике желательно избегать взаимного пересечения стрелок. 5. В сетевом графике нельзя допускать «тупиков», т.е. событий, из которых не выходит ни одной работы (кроме конечной), или в которое не входит ни одна работа (кроме начального). 6. В сетевом графике не должно быть замкнутых контуров, т.е. кольцевых взаимосвязей между работами (1-2-3-1).

При обнаружении подобных ошибок в сети их следует устранить. Для определения продолжительности выполнения работ необходимо пользоваться соответствующими нормативами. При отсутствии нормативов используются вероятностные оценки, которые дают ответственные исполнители. Используются следующие виды оценок: Ожидаемое время выполнения работ

где:

ОРГАНИЗАЦИИ.

Таблица 4 График движения межоперационных оборотных заделов.

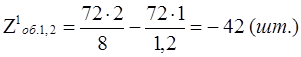

Рассчитаем динамику задела между 1ой и 2ой операциями. Между 1ой и 2ой операцией два периода времени, когда на них работает неизменное количество станков – 72 мин. и 168 мин. В течение 72 мин. на 1ой операции работают два станка, а на второй операции один станок. В течение 168 минут на 1ой операции работают два станка, а на второй операции станок простаивает. Тогда:

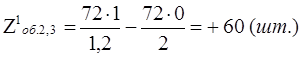

Между 2ой и 3ей операцией имеются три периода времени, когда на них работает неизменное количество станков – 72 мин., 120 мин. и 48 мин. В течение 72 мин. на 2ой операции работает один станок, а на 3ей операции станок не работает. В течение 120 мин. на 2ой операции станок не работает, на 3ей операции работает один станок. В течение 48 мин. на 2ой и 3ей операциях станки не работают. Определим оборотные заделы.

Аналогично определяют заделы между другими операциями и строят эпюры заделов.

Нормативы системы ППР. Основными нормативами системы ППР являются: - продолжительность ремонтного цикла; - структура ремонтного цикла; - длительность межремонтных периодов; - цикл и структура технического обслуживания; - межоперационный период обслуживания; - категория сложности ремонта; - нормативы трудоемкости; - нормативы материалоемкости; - нормы запаса деталей и узлов. Продолжительность ремонтного цикла – это период времени от ввода оборудования в эксплуатацию до первого капитального ремонта или период времени между двумя последовательно выполняемыми капитальными ремонтами. Для металлорежущих станков продолжительность ремонтного цикла (

где:

Структура ремонтного цикла – это перечень ремонтов входящих в его состав, расположенных в последовательности их выполнения. Например, Межремонтный период – это период оперативного времени работы оборудования между двумя последовательно выполняемыми плановыми ремонтами. Цикл технического обслуживания – это повторяющаяся совокупность операций различных видов планового технического обслуживания, осуществляемых через установленные для каждого вида оборудования числа часов времени работы. Цикл технического обслуживания определяется структурой и продолжительностью. Структура цикла технического обслуживания – это перечень операций планового технического обслуживания. Продолжительность цикла технического обслуживания и продолжительность межремонтного периода равны между собой, так как все операции планового технического обслуживания выполняются между двумя последовательными плановыми ремонтами. Межоперационный период обслуживания – это период оперативного времени работы оборудования между двумя последовательно выполняемыми одноименными операциями планового технического обслуживания. Трудоемкость работ по ремонту и техническому обслуживанию оборудования зависит от степени его сложности. Для оценки сложности ремонта и технического обслуживания оборудования вводится понятие «категория ремонтной сложности», которая обозначается буквой R и числовым коэффициентом перед ней. За единицу ремонтной сложности механической части (Rм) принята ремонтосложность условной машины, трудоемкость капитального ремонта механической части которой равна 50 час. За единицу ремонтной сложности электрической части (Rэ) принята ремонтосложность условной машины, трудоемкость капитального ремонта электрической части которой равна 12,5 час. Нормативы трудоемкости на ремонты устанавливаются на 1 R в часах (см. табл. 6). Таблица 6 Нормативы трудоемкости ремонтных работ на 1R для механической части оборудования, час.

Таблица 7 Нормативы трудоемкости ремонтных работ на 1R для электрической части оборудования. Час.

Нормативы трудоемкости технического обслуживания металлообрабатывающего оборудования устанавливаются на 1R за 1000 час. отработанного оборудованием времени, представлены в таблице 8. Таблица 8 Нормативы трудоемкости технического обслуживания.

Нормы расхода материалов на ремонт и техническое обслуживание металлообрабатывающего оборудования установлены на стальной прокат, отливки (стальные, чугунные алюминиевые), цветные сплавы, резинотехнические изделия, химикаты, лакокрасочные материалы в кг. или м. на 1R. Нормы расхода материалов дифференцированы по категориям и технологическим группам оборудования. Нормы запаса деталей и узлов определяются так же, как и потребность в материалах.

13.4. Техническая, материальная и организационная подготовка планово-предупредительных ремонтов. Техническая подготовка состоит из конструкторской и технологической подготовки. Конструкторская подготовка заключается в систематизации технической документации по отдельным видам оборудования. По каждому оборудованию составляется альбом чертежей, который содержит: паспорт, схемы (гидравлическую, кинематическую, электрическую, пневматическую, смазки), чертежи сборочных единиц, сменных деталей, спецификации покупных деталей и узлов и т.д. Технологическая подготовка заключается в формировании типовых технологических процессов разборки, сборки оборудования, в разработке технологических процессов по изготовлению и восстановлению деталей, в проектировании специального оборудования и оснастки, необходимых для проведения ремонта. При технологической подготовке составляется также дефектная ведомость, которая является исполнительной технологической ведомостью. Составляется она во время одного из плановых осмотров перед капитальным или средним ремонтом. После разборки оборудования эта ведомость корректируется. Материальная подготовка призвана обеспечить ремонтные работы материалами, сменными деталями, технической оснасткой и подъемно-транспортными средствами. Организационная подготовка должна создать условия для проведения всех видов ремонтных работ и технического обслуживания оборудования. Она должна предшествовать выводу оборудования в ремонт, что позволяет сократить простои его в ремонте. Выполнение ремонтных работ может осуществляться централизованным, децентрализованным и смешанным способами. При централизованной форме все виды ремонтных работ осуществляется ремонтно-механических цехом. Такая форма организации ремонта осуществляется на небольших предприятиях с суммарной ремонтной сложностью оборудования до 5000 ремонтных единиц. При децентрализованной форме все виды ремонтных работ осуществляются цеховыми ремонтными базами. Используется эта система на предприятиях массового и крупносерийного производства с суммарной ремонтной сложностью оборудования в цехе до 1000 ремонтных единиц. Смешанная форма организации ремонтных работ характеризуется тем, что капитальный ремонт и модернизация осуществляется ремонтно-механическим цехом, а все остальные ремонтные работы выполняют цеховые ремонтные базы. Рациональная организация ремонтных работ позволяет сократить время простоя оборудования в ремонте и сократить затраты на его проведения. Этого можно достичь за счет: - внедрения комплексной механизации и автоматизации ремонтных работ; - внедрения узлового и последовательно-узлового методов ремонта; - расширения фронта работ по каждому объекту и увеличения сменности при выполнении работ;

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-04-20; просмотров: 208; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.144.161.116 (0.212 с.) |

- затраты на основные материалы, руб.;

- затраты на основные материалы, руб.; - затраты на технологическое топливо, руб.;

- затраты на технологическое топливо, руб.; - затраты на технологическую энергию, руб.;

- затраты на технологическую энергию, руб.; затраты на основную и дополнительную заработную плату, руб.;

затраты на основную и дополнительную заработную плату, руб.; - отчисления на социальные нужды, руб.;

- отчисления на социальные нужды, руб.; - затраты на инструмент, руб.;

- затраты на инструмент, руб.; - затраты на содержание и эксплуатацию оборудования, руб

- затраты на содержание и эксплуатацию оборудования, руб ;

; - амортизация оборудования, руб.;

- амортизация оборудования, руб.; - затраты на ремонт и текущее обслуживание, руб.;

- затраты на ремонт и текущее обслуживание, руб.; - затраты на силовую энергию, руб.;

- затраты на силовую энергию, руб.; - затраты на вспомогательные материалы, руб.;

- затраты на вспомогательные материалы, руб.; - затраты на содержание и амортизацию производственной площади, занимаемой оборудованием, руб.

- затраты на содержание и амортизацию производственной площади, занимаемой оборудованием, руб.

- продолжительность i этапа в календарных днях;

- продолжительность i этапа в календарных днях;

В подобных случаях в сеть вводят дополнительные события и фиктивные работы.

В подобных случаях в сеть вводят дополнительные события и фиктивные работы.

,

,  и

и

, определяется по следующимформулам:

, определяется по следующимформулам: ;

; ;

;

) определяется по формуле:

) определяется по формуле: ;

; - коэффициент обрабатываемого материала (при обработки конструкционной стали

- коэффициент обрабатываемого материала (при обработки конструкционной стали  - коэффициент, учитывающий материал применяемого инструмента (при использовании металла

- коэффициент, учитывающий материал применяемого инструмента (при использовании металла  - коэффициент, учитывающий класс точности станка (для класса Н

- коэффициент, учитывающий класс точности станка (для класса Н  - коэффициент, учитывающий категорию массы (до 10т.

- коэффициент, учитывающий категорию массы (до 10т.  - коэффициент, учитывающий возраст станка (до 10 лет

- коэффициент, учитывающий возраст станка (до 10 лет  - коэффициент, учитывающий дату выпуска, берется в пределах от 0,8 до 1,0.

- коэффициент, учитывающий дату выпуска, берется в пределах от 0,8 до 1,0.