Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Одноцикловые характеристики растяжения текстильных материалов и их влияние на поведение материалов при эксплуатации одежды. ⇐ ПредыдущаяСтр 2 из 2

2. Гигроскопические свойства текстильных материалов, их значение, методы определения. 3. Рассчитать относительную разрывную нагрузку швейной нитки, если разрывная нагрузка образца длиной 500 мм и массой 12,5 мг составила 10,7 Н.

Вариант 4 Изменение линейных размеров текстильных материалов в процессах переработки и эксплуатации. Причина и влияние на внешний вид готовых изделий. Влияние волокнистого состава, структуры и характера отделки на жесткость, драпируемость и сминаемость тканей. 3. Рассчитать коэффициент драпируемости ткани, если при оценке драпируемости дисковым методом получена площадь проекции образца 95 см2, площадь образца материала - 150 см2.

Вариант 5 1. Лассы, причины их образования и меры борьбы с ними. Причины снижения надежности изделий в эксплуатации за счет появ-ления раздвижки нитей в тканях, осыпаемости тканей и распускаемости петель в трикотажных полотнах. 3. Определить фактическую влажность х.-б. ткани, если масса пробы после высушивания уменьшилась на 2,5 г и составила 22,5 г.

Вариант 6 Блеск текстильных материалов и факторы, на него влияющие. 2. Характеристики строения, обеспечивающие формоустойчивость три-котажных полотен. 3. Определить коэффициент паропроницаемости ткани, если масса чаш-ки с водой диаметром 50 мм, покрытой пробой, уменьшилась за 1 ч на 0,4 г.

Вариант 7 Свойства материалов, определяющие их способность к формообразо-ванию и формозакреплению. 2. Роль трения и цепкости полотен в подборе многослойных пакетов одежды, удобства при носке изделий и их устойчивость к истиранию. 3. Рассчитать коэффициенты несминаемости тканей, у которых среднее значение углов восстановления равны 130 и 900.

Вариант 8 Классификация ткацких переплетений. 2. Влияние фактуры материала на его эксплуатационные свойства. 3. Определить условную жесткость нетканого полотна, если относи-тельный прогиб стандартной полоски составляет 2,03 см. Масса испытуемой полоски полотна - 0,6 г.

Вариант 9 Влияние структуры нитей на фактуру и свойства тканей. Несминаемость (сминаемость) текстильных материалов и ее влияние на процессы изготовления и эксплуатации одежды.

3. Определить поверхностную и объемную усадки ткани толщиной 0,36 мм, если известно, что после стирки образец размером 200´200 мм приобрел размеры 180´190 мм при толщине 0,43 мм.

Вариант 10 Износ текстильных материалов. Факторы износа. Закручиваемость трикотажных полотен по срезам. Причины и влияние на процессы швейного производства. Рассчитать крутку и коэффициент крутки хлопчатобумажной швейной нитки, если при раскручивании пяти отрезков длиной 250 мм каждый показания счетчика были равны: 195, 217, 201, 223, 199, а масса пяти отрезков равна 23,5 мг. ИНФОРМАЦИОННО-МЕТОДИЧЕСКОЕ ОБЕСПЕЧЕНИЕ ДИСЦИПЛИНЫ

Основная литература 1. Бузов, Б. А. Материаловедение швейного производства/ Б. А. Бузов и др.- М.: Легпромбытиздат, 1986. 2. Лабораторный практикум по материаловедению швейного произ-водства/ под ред. Б. А. Бузова. - М.: Легпромбытиздат, 1991. 3. Эксплуатационные свойства материалов для одежды и методы оценки их качества /под ред. К. Е. Гущиной. - М.: Легкая индустрия, 1984. 4. Модестова, Т. А. Материаловедение швейного производства/ Т.А. Модестова, Л. Н. Флерова, Б. А Бузов. - М.: Легкая индустрия, 1969. 5. Додонкин, Ю. В. Ассортимент, свойства и оценка качества тканей/ Ю.В.Додонкин, С. М. Кирюхин. - М.: Легкая индустрия, 1979. 6. Кокеткин, П. П. Механические и физико-химические способы соединения деталей швейных изделий/ П. П. Кокеткин. – М.: 1983. 7. Куличенко, А. В. Краткий терминологический словарь по текстиль-ному и швейному материаловедению/ А. В. Куличенко. – СПб.: СПГУТД, 1998. 8. Бузов, Б. А. Материаловедение в производстве изделий легкой про-мышленности/ Н. Д. Алыменкова, под ред. Б. А. Бузова. - М.: Академия, 2004. 9. Бузов, Б. А. Практикум по материаловедению швейного производства / Б. А. Бузов, Н. Д. Алыменкова, Д. Г. Петропавловский. - М.: Академия, 2003.

Дополнительная литература 8. Склянников, В. П. Гигиеническая оценка материалов для одежды/ В. П. Склянников, Р. Ф. Афанасьев, Е. И. Машкова. - М.: Легкая индустрия, 1985. 9. Савостицкий, А. В. Технология швейных изделий/ А. В. Савостицкий, В. Х. Мелихов. - М.: Легпромбытиздат, 1982. 10. Флерова, Л. Н. Материаловедение трикотажа/ Л. Н. Флерова. - М.: Легкая индустрия, 1972.

11. Лабораторный практикум по текстильному материаловедению /под ред. А. И. Коблякова. – М.: Легпромбытиздат, 1986. Методические пособия 12. Лебедева, Г.Г. Обоснованность выбора материалов / Г. Г. Лебедева, Н. А. Куликова А. В. Куличенко. - Л.:ЛИТЛП им. С.М.Кирова, 1988. 13. Лебедева, Г. Г. Методические указания к выполнению курсовой работы по материаловедению/ Г. Г. Лебедева, Н. А. Куликова, А. В. Куличенко. -Л.: ЛИТЛП им. С.М.Кирова, 1988. ВОПРОСЫ К ЭКЗАМЕНУ ПО ДИСЦИПЛИНЕ

1. Классификация швейных ниток. 2. Особенности получения, строение и основные свойства швейных ниток. 3. Определение марки и сорта х.-б. швейных ниток. 4. Крутка швейных ниток. Метод определения. 5. Влияние волокнистого состава на свойства тканей и их применение и технологические процессы изготовления швейных изделий. 6. Геометрические характеристики текстильных полотен, их значение в производстве швейных изделий. 7. Влияние технологических и эксплуатационных факторов на изменение толщины текстильных полотен. 8. Поверхностное трение. Методы определения, факторы на него влияющие. 9. Влияние поверхностного трения на технологические процессы швейного производства. 10. Жесткость текстильных полотен. Методы определения, факторы, определяющие степень жесткости текстильных материалов. 11. Влияние жесткости тканей на технологию швейного производства. 12. Несминаемость (сминаемость) текстильных полотен. Методы определения, приборы, факторы на нее влияющие. 13. Влияние несминаемости на поведение текстильных полотен в процессе изготовления швейных изделий и их эксплуатации. 14. Драпируемость текстильных полотен, приборы и методы определения. 15. Значение драпируемости текстильных полотен при создании одежды. 16. Влияние климатических условий на характеристики изгиба (драпирумость, жесткость, несминаемость). 17. Влияние драпируемости, жесткости, несминаемости на конструкцию швейных изделий. 18. Усадка текстильных полотен. Причины усадки. Методы определения. 19. Роль усадки в процессе изготовления одежды. 20. Осыпаемость тканей, методы определения, причины ее вызывающие. 21. Осыпаемость тканей. Влияние осыпаемости на технологию изготовления швейных изделий. 22. Прорубаемость текстильных полотен. Метод определения, причины прорубаемости, факторы на нее влияющие. 23. Прорубаемость текстильных полотен. Влияние прорубаемости на конструкцию швейных изделий и их поведение в процессе эксплуатации. 24. Раздвижка нитей в тканях и швах. Причины раздвижки, методы определения. 25. Влияние раздвижки на выбор конструкции и долговечность изделий в процессе эксплуатации. 26. Прочность ниточных соединений. Методы определения, факторы, влияющие на прочность швов. 27. Влияние прочности ниточных соединений на надежность швейных изделий в процессе эксплуатации. 28. Поверхностная плотность тканей. Факторы, определяющие ее величину. Методы определения. 29. Влияние поверхностной плотности на выбор изделия и технологию его изготовления. 30. Факторы, влияющие на формовочную способность текстильных материалов. 31. Свойства тканей, обеспечивающие их свойства к формообразованию. 32. Лассы. Причины их возникновения. Способы устранения. 33. Влияние усадки на выбор материалов при составлении пакета одежды.

34. Влияние поверхностного трения на выбор материалов при составлении пакета одежды и их поведение в процессе эксплуатации. 35. Крутка нитей. Направление крутки, характеристики интенсивности скручивания. 36. Влияние крутки нитей на механические свойства тканей, а также на структуру поверхности и поведение тканей в процессе эксплуатации швейных изделий. 37. Дефекты швейных ниток. Их влияние на оценку качества. 38. Влияние температурных режимов обработки текстильных материалов на их свойства (теплостойкость, термостойкость). 39. Влияние климатических условий, размеров проб и скорости растяжения на разрывные характеристики текстильных материалов. 40. Факторы, влияющие на гигиеничность одежды.

Лабораторная работа 1 ОПРЕДЕЛЕНИЕ ОСНОВНЫХ СВОЙСТВ И КАЧЕСТВА ШВЕЙНЫХ НИТОК Цели работы 1. Определить основные свойства хлопчатобумажных швейных ниток. 2. Ознакомиться с основными принципами оценки качества швейных ниток.

Аппаратура, инструменты, приспособления 1. Хлопчатобумажные швейные нитки. 2. Разрывная машина РМ-3. 3. Мотовило. 4. Весы технические. 5. Круткомер КУ-500.

Порядок проведения работы 1. Записать данные хлопчатобумажных швейных ниток по следующей форме: марка швейных ниток_________________________________________ торговый номер_______________________________________________ длина намотки, м______________________________________________ масса нити на паковке, г_______________________________________ 2. От паковки отмотать на мотовиле 5 стометровых мотков на каждую бригаду (не менее 20 мотков на группу). 3. Определить линейную плотность по ГОСТ 6309-87 как отношение массы стометрового отрезка нити к его длине,

4. При разматывании паковки на мотки определить число узлов и прочих дефектов на каждые 5 мотков. 5. Произвести испытание ниток на растяжение с доведением их до разрыва, определить разрывную нагрузку и удлинение при разрыве. Испытания произвести на РМ-3. Зажимная длина испытуемых ниток – 500 мм. 6. Предварительное натяжение ниток принимают в зависимости от их линейной плотности по следующим нормативам:

7. Результаты испытаний занести в табл. 1.1. Определить средние значения разрывной нагрузки и удлинения при разрыве и рассчитать коэффициент вариации по разрывной нагрузке.

8. Определить крутку хлопчатобумажных швейных ниток по методу непосредственного раскручивания на круткомере КУ-500. Зажимное расстояние – 100 мм. Число испытаний – 5 на каждый моток. Крутку по методу непосредственного раскручивания определяют по формуле , K = 10 n, (1.2) где n – число кручений на 100 мм (показания счетчика круткомера). 9. Результаты испытаний по всем моткам (по группе) свести в общую табл. 1.1. 10. На основании полученных результатов, приведенных в сводной табл. 1.2, сделать заключение о соответствии физико-механических свойств хлопчатобумажных швейных ниток требованиям ГОСТ 6309-87. 11. Описать порядок определения сорта швейных ниток по наличию дефектов.

Содержание отчета 1. Краткие сведения о технических требованиях к хлопчатобумажным ниткам. 2. Табл. 1.1 записей результатов испытаний швейных ниток на растя-жение до разрыва, определение крутки и линейной плотности.

Таблица 1.1

3. Расчет коэффициента вариации по разрывной нагрузке

где Sp – среднее квадратическое отклонение, выраженное в абсолютных единицах измерения;

n – количество испытаний.

4. Результаты испытаний по всем паковкам и требования ГОСТ по этим показателям заносят в сводную табл. 1.2. Таблица 1.2

5. Описание порядка определения сорта хлопчатобумажных швейных ниток по дефектам внешнего вида и оценка сорта. В зависимости от внешнего вида поверхности паковки нитки делят на сорта: 1-й и 2-й. Сорт ниток устанавливают в зависимости от суммарной балльной оценки в 100 паковках при длине ниток на паковке 200 м: - для белых ниток 1-го сорта – не более 45 баллов и 2-го сорта – не более 110 баллов; - для суровых, цветных и черных ниток 1-го сорта – не более 36 баллов и 2-го сорта – не более 110 баллов. Сумма баллов увеличивается или уменьшается пропорционально длине ниток на паковке.

Оценка пороков внешнего вида в баллах в зависимости от их размера и количества должна производиться в соответствии с табл. 1.3.

Таблица 1.3

Примечание. Выпуклость торцов намотки, превышающая длину патрона с двух сторон, не допускается. Сорт партии ниток определяют по средней арифметической сумме баллов. Выводы

Контрольные вопросы 1. По каким показателям устанавливается соответствие х.-б. швейных ниток торговой марки? 2. Как оценивается сорт хлопчатобумажных швейных ниток? 3. Соответствует ли торговый номер линейной плотности х.-б. швейных ниток и какое соотношение между ними?

Лабораторная работа 2 ТАНГЕНЦИАЛЬНОЕ СОПРОТИВЛЕНИЕ (ПОВЕРХНОСТНОЕ ТРЕНИЕ) МАТЕРИАЛОВ Цели работы 1. Изучить методы определения тангенциального сопротивления тканей. 2. Определить тангенциальное сопротивление образца ткани по методу наклонной плоскости.

Аппаратура, инструменты, приспособления 1. Прибор для определения коэффициента тангенциального сопротив-ления по методу наклонной плоскости.

Основные сведения При взаимном перемещении двух соприкасающихся поверхностей возникает сила трения скольжения, препятствующая этому перемещению. При взаимном перемещении двух текстильных материалов помимо силы трения возникает сила цепкости, обусловленная зацеплением макронеровностей поверхности материалов и выступающих кончиков волокон и нитей. Совместное действие сил трения и цепкость называют тангенциальным сопротивлением. Основными характеристиками тангенциального сопротивления и трения являются соответствующие коэффициенты ¦т.с тангенциального сопротивления и трения, представляющие собой отношение силы То тангенциального сопротивления или трения нормального давления N:

Рис. 2.1. Схема прибора наклонной плоскости: 1 – шкала; 2 – указатель; 3, 7 – зажимы; 4 – испытуемый образец ткани; 5 – металлическая колодка; 6 – материал; 8 – плоскость; 9 – рукоятка

Порядок проведения работы 1. Закрепить образец на наклонной плоскости. 2. Вторым образцом материала обтянуть колодку и разместить ее на плоскости прибора. 3. Вращая рукоятку прибора, изменяют угол наклона плоскости. 4. В момент начала движения колодки фиксируют угол наклона плоскости. 5. Опыт повторяют 15 раз, а результат определяют как среднее арифметическое пяти последних измерений. 6. Результаты измерений записывают в табл. 2.1. Таблица 2.1

Тангенциальное сопротивление характеризуется тангенсом угла наклона плоскости, при котором начинается движение колодки m = tgaср.

Содержание отчета 1. Определение понятия коэффициента тангенциального сопротивления. 2. Краткое описание методики испытаний. 3. Схема прибора. 4. Таблица результатов испытаний. 5. Выводы по работе.

Контрольные вопросы 1. Чем характеризуется тангенциальное сопротивление ткани? 2. Какие факторы влияют на тангенциальное сопротивление ткани? 3. Какие методы определения тангенциального сопротивления Вам известны? 4. Каковы размеры образцов для испытаний? 5. Почему первые 10 результатов измерений отбрасываются?

Лабораторная работа 3 ОПРЕДЕЛЕНИЕ УСТОЙЧИВОСТИ ТКАНИ К ОСЫПАНИЮ НИТЕЙ

Цели работы 1. Изучить методики устойчивости ткани к осыпанию нитей. 2. Определить осыпаемость ткани с использованием приспособления конструкции ЦНИИХБИ к разрывной машине РТ-250.

Аппаратура, инструменты, приспособления 1. Разрывная машина РТ-250. 2. Приспособление конструкции ЦНИИХБИ (гребенка). Основные сведения Осыпаемостью называется способность нитей выпадать из открытых срезов ткани. Осыпаемость характеризуется величиной усилия, необходимого для сбрасывания двухмиллиметрового слоя нитей из среза образца ткани. Определение усилия при осыпании производят при помощи специального приспособления конструкции ЦНИХБИ и разрывной машины РТ-250 (рис. 3.1 и 3.2).

Рис. 3.1. Схема приспособления ЦНИХБИ: 1 – гребенка; 2 – держатель гребенки; 3, 5 – верхний и нижний зажимы разрывной машины; 4 – специальный зажим

Порядок проведения работы 1. Приготовить пробные полоски размером 50х200 мм. 2. Наколоть полоски ткани на иглы гребенки на расстоянии 2 мм от среза. 3. Гребенку с наколотой пробной полоской заправить в держатель (верхний зажим) разрывной машины. 4. Нижний конец полоски закрепить в нижнем зажиме разрывной машины таким образом, чтобы зажимная длина была равна 50 мм, сообщив ему предварительную нагрузку 20 сН. 5. Включить прибор и в момент полного сбрасывания нитей из среза пробной полоски по шкале нагрузки разрывной машины зафиксировать величину усилия в даН.

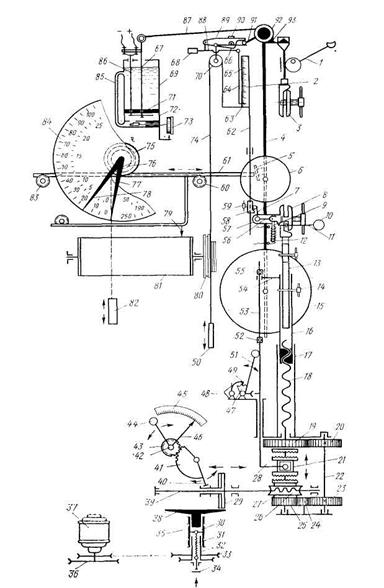

Рис. 3.2. Схема разрывной машины РТ-250: Основные узлы машины: 2 – шкала удлинений; 3, 8 – верхний и нижний зажимы; 84 – грузовая шкала; 50, 62, 70, 71, 74, 81 – диаграммный прибор; 44, 45, 46 – указатель скорости опускания нижнего зажима

6. Результаты испытаний записать в табл. 3.1. Таблица 3.1

7. Определить группу ткани по устойчивости к осыпанию.

По устойчивости к осыпанию различают:

Содержание отчета 1. Определение осыпаемости. 2. Краткое описание методики определения осыпаемости. 3. Таблица результатов испытаний. 4. Выводы по работе.

Контрольные вопросы 1. Что такое осыпаемость? 2. Краткое описание методики определения осыпаемости? 3. Какие приборы и приспособления используются для определения осыпаемости? 4. Какое значение имеет осыпаемость тканей и от чего она зависит?

Лабораторная работа 4 ПРОРУБАЕМОСТЬ ТКАНЕЙ

Цели работы 1. Изучить методы определения прорубаемости тканей. 2. Определить экспериментально скрытую прорубку образца ткани.

Аппаратура, инструменты, приспособления 1. Швейная машина. 2. Разрывная машина РТ-250. Основные сведения В процессе пошива на швейных машинах игла, проходя через материал, может своим острием попасть в нить, образующую материал. При этом может произойти частичное или полное разрушение нити. Частичное разрушение нитей называют скрытой прорубкой, полное разрушение – явной прорубкой. Скрытая прорубка обнаруживается при эксплуатации изделия в результате механических воздействий на них. Явная прорубка легко обнаруживается сразу после выполнения строчки при ее внешнем осмотре.

Порядок проведения работы 1. Подготовить пробные полоски (3 по основе и 3 по утку) размером 50х400 мм (в зачищенном состоянии) к испытанию, для этого на расстоянии 100 мм от одного из концов полоски провести линию и от нее с интервалом 5 мм прошить на швейной машине без нити 10 параллельных строчек с частотой 7 стежков на 1 см. 2. Подготовить контрольные полоски (3 по основе и 3 по утку) размером 50х400 мм (в зачищенном состоянии). 3. Произвести растяжение до разрыва и определить прочность прошитых и непрошитых полосок на приборе РТ-250 (зажимная длина 200 мм). 4. Результаты измерений записать в табл. 4.1. Таблица 4.1

5. Прорубаемость Ппр, %, определяют путем сопоставления прочности при растяжении до разрыва прорубленной полоски с прочностью при растяжении до разрыва стандартной непрорубленной (контрольной) полоски по формуле

где Ппр – прорубаемость ткани в направлении основы или утка, а для трикотажа - в направлении петельных столбиков или петельных рядов, %; Р – прочность при растяжении до разрыва непрорубленной полоски, Н; Рпр – прочность при растяжении до разрыва прорубленной полоски, Н. 6. Определить удельную прочность (прочность на одну нить), сН/нить, до и после прострачивания иглой без нити полоски ткани:

где Dq1 – прочность на одну нить непрошитой полоски, сН; Dq2 – прочность на одну нить прошитой полоски, сН; n – число нитей на 50 мм полоски. 7. Потерю прочности, приходящиеся на одну нить, %, определяют по формуле

Содержание отчета: 1. Определение понятий «скрытая» и «явная» прорубка. 2. Описание методики определения скрытой прорубки. 3. Таблица результатов измерений. 4. Расчет основных показателей. 5. Выводы. Контрольные вопросы: 1. Что такое прорубаемость тканей? 2. Чем она характеризуется и от чего зависит? 3. Какие методы определения прорубаемости Вам известны? 4. Какое значение имеет прорубаемость тканей и как ее можно уменьшить?

Лабораторная работа 5 ОПРЕДЕЛЕНИЕ РАЗРЫВНОЙ НАГРУЗКИ И УДЛИНЕНИЯ НИТОЧНЫХ ШВОВ

Цели работы 1. Изучить виды швов в соответствии с ГОСТ 12807-79. 2. Изучить методы определения разрывных характеристик ниточных швов. 3. Определить разрывную нагрузку, разрывное удлинение, работу разрыва и характер разрушения ниточных швов. Аппаратура, инструменты, приспособления 1. Швейная машина. 2. Разрывная машина РТ-250. 3. Ножницы. 4. Масштабная линейка.

Основные сведения В процессе эксплуатации швейных изделий ниточные соединения (швы) подвергаются различным видам воздействий, среди которых преобладает растяжение. Прочность швов характеризуется величиной усилия, необходимого для их разрушения. Определение прочности ниточных соединений осуществляется на разрывной машине РТ-250 при зажимной длине 100 мм. Используются две методики проведения испытаний: - при приложении растягивающей нагрузки перпендикулярно шву; - при приложении растягивающей нагрузки вдоль шва.

Порядок проведения работы 1. Приготовить пробы к испытанию в соответствии с рис. 5.1.

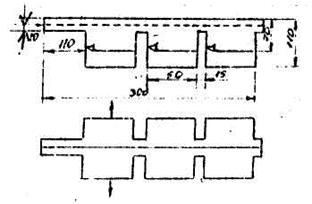

Рис. 5.1. Схема изготовления проб швов в сложенном и развернутом видах

2. Полоски стачать попарно вдоль длинной стороны на расстоянии 10 мм от края на швейной машине иглой № 90 х.-б. нитками № 40 с частотой 5 стежков на 1 см. 3. Шов выполнить от начала до конца полоски без останова машины и перехватов. Скорость работы швейной машины устанавливать в соответствии с ее техническими характеристиками и поддерживать постоянной в процессе изготовления шва. 4. На изготовленном образце шва на расстоянии 110 мм от начала строчки карандашом контрастного цвета или мелом наметить последовательно линии, чередуя размеры 50 и 15 мм (рис. 5.1). 5. По намеченным линиям вырезать промежутки между пробами, не доходя 10 мм до шва. 6. На приборе РТ-250 установить зажимную длину, равную 100 мм. 7. Заправка пробных полосок швов устанавливают в соответствии с ГОСТ 3813-72 для определения раздирающей нагрузки. В верхний зажим машины заправить более короткую часть пробы шва (70 мм), в нижний – более длинную (110 мм), на которую прикрепляют груз предварительного натяжения. Швы располагают на равном расстоянии от верхнего и нижнего зажимов. 8. Разрыв пробы швов осуществляют последовательно без ее разрезания. 9. Предварительное натяжение пробы шва установить в зависимости от удлинения и поверхностной плотности материала, в соответствии с требованиями, указанными в табл. 5.1. 10. Скорость опускания нижнего зажима разрывной машины установить так, чтобы средняя продолжительность процесса растяжения шва до разрыва соответствовала 30±15 с. 11. Показатели разрывной нагрузки и удлинения шва при разрыве снимать с соответствующих шкал разрывной машины.

Таблица 5.1. Величины предварительного натяжения ткани

12. Момент разрушения шва фиксировать по останову прибора. 13. Результаты испытаний записать в табл. 5.2.

Таблица 5.2. Результаты испытаний

14. За фактическую разрывную нагрузку принимают среднее арифметическое из трех испытаний. 15. Работу разрушения шва R, Дж, определяют по формуле

где Рш – разрывная нагрузка шва, Н;

h - коэффициент полноты диаграмм, h ~ 0,5. 16. По характеру разрушения установить вид разрыва: - разрушение ниток шва; - разрушение материала по линии шва; - сброс нитей ткани в шве.

Содержание отчета 1. Краткое описание методики проведения испытаний. 2. схема изготовления проб швов в сложенном и развернутом виде. 3. Таблица результатов испытаний. 4. Выводы по работе. Контрольные вопросы 1. Какие виды швов применяются при изготовлении одежды? 2. Какова методика определения разрывных характеристик ниточных швов? 3. От чего зависит предварительное натяжение пробы? Лабораторная работа 6 ОПРЕДЕЛЕНИЕ РАЗДВИГАЕМОСТИ НИТЕЙ В ШВЕ

Цели работы 1. Изучить методы определения устойчивости ткани к раздвигаемости нитей. 2. Определить нагрузку, вызывающую раздвигаемость нитей в шве ткани.

Аппаратура, инструменты, приспособления 1. Разрывная машина РТ-250 с диаграммным устройством. 2. Измерительная линейка с ценой деления 1 мм. 3. Прозрачный шаблон из пластмассы. 4. Швейная машина.

Основные сведения Развигаемостью называют смещение нитей одной системы вдоль нитей другой системы при воздействии внешних сил. Часто развигаемость наблюдается вблизи швов, где она является результатом воздействия на нити ткани стежков строчки при растяжении деталей. Характеристикой устойчивости ткани к раздвигаемости нитей в шве принято усилие, вызывающее сдвиг нитей в шве на 4 мм (по 2 мм с двух сторон шва).

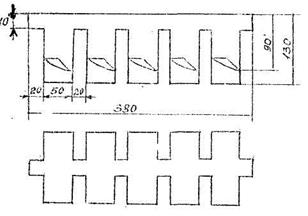

Порядок проведения работы 1. Вырезают две пробы ткани длиной 380 мм, шириной 90 и 130 мм. Полоски вырезают по основе для определения раздвигаемости нитей основы (для определения раздвигаемости нитей утка - по утку). Дополнительно вырезают 5 полосок ткани размером 50х200 мм. Полоски вырезают по утку (в случае определения раздвигаемости нитей основы – по основе). 2. Пробы стачать на швейной машине вдоль длинной стороны на расстоянии 10 мм от края иглой № 90 х.-б. нитками № 40 с частотой стежков 5 на 10 мм. 3. На расстоянии 20 мм от начала строчки карандашом контрастного цвета или мелом на ткани отмечают последовательно линии, чередуя размеры 50 и 20 мм. По намеченным линиям вырезают промежутки между пробами, не доходя 10 мм до шва (рис. 6.1).

Рис. 6.1. Схема изготовления проб швов испытаний по определению раздвигаемости нитей в сложенном и раздвинутом видах

4. На разрывной машине РТ-250 установить зажимную длину 100 мм. 5. В верхний зажим заправить короткую часть пробы (90 мм), в нижний зажим – (130 мм), на которую прикрепить груз предварительного натяжения 50 гс. Шов расположить на равном расстоянии от верхнего и нижнего зажимов машины. Скорость опускания нижнего зажима разрывной машины при испытании – 100 мм/мин. 6. Произвести растяжение пробы до разрушения с записью диаграммы. По окончании процесса испытания перо самописца диаграммного устройства возвратить в нулевое положение, т. е. в точку начала диаграммы разрыва шва. 7. Затем укрепить в зажимы разрывной машины полоску ткани размером 50х200 мм, дать полоске предварительное напряжение 50 гс и произвести разрыв ткани с записью диаграммы. 8. Нагрузку, вызывающую раздвигаемость нитей в шве величиной 4 мм, определить по диаграмме «нагрузка-удлинение» ткани и шва. Для этого измерительной линейкой по диаграмме разрыва (рис. 6.2) находят разницу в удлинениях проб ткани и шве, равную 4 мм (отрезок ЕД), продолжая отрезок ЕД по пересечению с осью абсцисс (нагрузок), находят точку С. Отрезок СF является величиной усилия Рр, даН, вызывающей раздвигаемость нитей. За фактическую величину усилия СF принимают среднее арифметическое пяти испытаний

Е

Д А В

Рис. 6.2. Диаграмма разрыва шва и ткани: А – диаграмма разрыва шва; В – диаграмма разрыва ткани; СF – фактическая величина усилия

9. При отсутствии на разрывной машине диаграммного устройства подготовленную указанным выше способом пробу (рис. 6.1) закрепить в зажимы и включить прибор. Когда у шва образуется раздвижка нитей, равная 4 мм (по 2 мм в каждую сторону от линии стачивания), которая измеряется с помощью прозрачного шаблона с нанесенными на нем тремя линиями, произвести останов машины. В этом положении зафиксировать нагрузку, вызывающую смещение нитей в шве на указанную величину. Ориентировочно по значению усилия, приводящего к смещению нитей в шве, ткани подразделяются на легкораздвигающиеся (до 7 даН) и среднераздвигающиеся (более 7даН). 10. Результаты испытаний представить в виде табл. 6.1. Таблица 6.1

11. Выводы.

Содержание отчета 1. Определение раздвигаемости.

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-04-19; просмотров: 555; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.221.112.220 (0.3 с.) |

(г/км; мг/м; текс). (1.1)

(г/км; мг/м; текс). (1.1) , (1.3)

, (1.3) , (1.4)

, (1.4) - среднее арифметическое значение разрывной нагрузки, сН;

- среднее арифметическое значение разрывной нагрузки, сН; ¦т.с =

¦т.с =  .

.

(4.1)

(4.1) , (4.2)

, (4.2) , (4.3)

, (4.3) (4.4)

(4.4)

, (5.1)

, (5.1) - удлинение шва, мм;

- удлинение шва, мм;

Р, даН С F

Р, даН С F , мм

, мм