Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Учебное пособие по курсу «материаловедение. Технология конструкционных материалов»Стр 1 из 20Следующая ⇒

В.А. Рыбаков, Е.В. Шипицына УЧЕБНОЕ ПОСОБИЕ ПО КУРСУ «МАТЕРИАЛОВЕДЕНИЕ. ТЕХНОЛОГИЯ КОНСТРУКЦИОННЫХ МАТЕРИАЛОВ» для студентов специальности 140211 «Электроснабжение (по отраслям)» всех форм обучения

Рыбаков В. А. Учебное пособие по курсу «Материаловедение. Технология конструкционных материалов» для студентов специальности 140211 «Электроснабжение (по отраслям)» всех форм обучения [Текст] / В. А. Рыбаков, Е.В. Шипицына; Алт. гос. техн. ун-т им. И. И. Ползунова. – Барнаул:Изд-во АлтГТУ, 2010. – 115 с.

Рассмотрен комплекс вопросов по курсу ««Материаловедение. Технология конструкционных материалов» в соответствии с требованиями федерального интернет-экзамена в сфере профессионального образования. Для студентов, обучающихся по специальности «Электроснабжение» (по отраслям) по дневной, вечерней и заочной формам.

Рассмотрены и одобрены на заседании кафедры «Электроснабжение промышленных предприятий». Протокол №2 от 31.03.2010 г.

Рецензент: к.т.н., доцент Л. Н. Татьянченко (АлтГТУ) © ГОУ ВПО «Алтайский государственный технический университет им. И.И. Ползунова», 2010 © Рыбаков Валерий Алексеевич, 2010 © Шипицына Елена Владимировна, 2010

БЛОК 1. ВИДЫ ХИМИЧЕСКИХ СВЯЗЕЙ В ВЕЩЕСТВЕ И КРИСТАЛЛИЗАЦИЯ ВЕЩЕСТВ……………………………….……………....5 1.1 Введение……...............................................................................................5 1.2Структура курса……………………………………………….………….5 1.3 Типы химических связей в веществе….........................................................6 1.4 Методы измерения твердости металлов.................................... …....8 1.5 Кристаллизация веществ......................................................... …...13 БЛОК 2. ОБЩИЕ ПОНЯТИЯ О МЕТАЛЛАХ И ОСНОВЫ ТЕХНОЛОГИИ СПЛАВОВ….………………………………………….……....23 2.1 Металлические материалы.............................................................23 2.2 Общие понятия о металлических сплавах………………..….……. 23 2.3 Диаграммы состояния двухкомпонентных сплавов……………....25 Связь между диаграммами состояния сплавов и их физическими свойствами……………………………………………….……. 27 2.5 Структура и физические свойства сплавов железо-углерод.…….28 2.6 Процессы при структурообразовании железоуглеродистых сплавов…............................................................................................................. 29

2.7 Превращения сталей в твердом состоянии…………………..……. 32 2.8 Превращения чугунов…………………………………………...…… 34 БЛОК 3. ВИДЫ ТЕРМИЧЕСКОЙ ОБРАБОТКИ МЕТАЛЛОВ …………………..…………………………………………………38 3.1 Общие понятия……………………………………………………….. 38 3.2 Превращения в стали при нагреве……………………………....… 39 3.3 Отжиг стали………………………………………………………...… 45 3.4 Закалка стали……………………………………………………...…. 47 3.5 Отпуск стали ………………………………………………………..…51 3.7 Химико-термическая обработка стали……………………………….... 53 БЛОК 4. КЛАССИФИКАЦИЯ И ФИЗИЧЕСКИЕ СВОЙСТВА РАЗЛИЧНЫХ ВИДОВ СТАЛЕЙ И ЧУГУНОВ ……………...…………….....59 4.1 Углеродистые и легированные стали………………………….…59 4.2 Влияние примесей на свойства стали …………….…………..….60 4.3 Классификация железоуглеродистых сталей………………...… 62 Маркировка, свойства, термическая обработка и область применения углеродистых сталей..................….…………………64 4.5 Инструментальные стали и сплавы ……………….……….…….74 4.6 Чугуны……………………………………………………………..… 80 БЛОК 5. ЦВЕТНЫЕ МЕТАЛЛЫ И ИХ СПЛАВЫ ………….……………...... 86 5.1 Классификация металлов…………………………………………. 86 5.2 Алюминий и его сплавы……………………………...…………… 86 5.3 Классификация алюминиевых сплавов……………………..….. 87 5.4 Медь и ее сплавы………………………………………………..….. 96 5.5 Титан и его сплавы……………………………….……………...… 98 5.6 Магний …………………………………………...…………………100 5.7 Бериллий ………………………………………..……………..……102 БЛОК 6. ПОЛИМЕРНЫЕ ВЕЩЕСТВА…………………..….………….……105 6.1 Общие свойства полимерных веществ ……….………………106 6.2 Полиэтилен ………………………………………..………………107 6.3 Поливинилхлорид …………………………………………………108 6.4 Фторопласт …………………………………………………..…..…108 6.5. Полистирол и пластики АБС……………………………….…... 109 6.6 Полипропилен…………………………………………..…….….... 100 6.7 Поливинилацетат…………………………………….…….…..…. 110 6.8 Фенолоформальдегидные смолы ………………..……..….……110 6.9 Кремнийорганические полимеры …………………….………...111 6.10 Эпоксополимеры ……………………………………….………..111

6.11 Полиуретан ……………………………………………….….……112 6.12 Полиамиды ……………………………………………….….……113 6.13 Пластмассы…………………………………………….…....…… 113 БЛОК 7. КОМПОЗИЦИОННЫЕ МАТЕРИАЛЫ И БЕТОНЫ….……....….116 7.1. Композиционные материалы……………………….…………. 116 7.2 Бетоны……………………………………………….….……...….. 123 БЛОК 1. ВИДЫ ХИМИЧЕСКИХ СВЯЗЕЙ В ВЕЩЕСТВЕ И КРИСТАЛЛИЗАЦИЯ ВЕЩЕСТВ Введение Материаловедение - это наука о взаимосвязи электронного строения, структуры материалов с их составом, химическими, физическими, технологическими и эксплуатационными свойствами. Научно-технический прогресс тесно связан с разработкой и применением новых материалов. Не случайно даже историческая хронология строится по названиям материалов – каменный век, медный век, бронзовый век, железная эра. По мере накопления знаний и умений людей появлялись все новые материалы. Нынешнее время трудно охарактеризовать каким-либо материалом. Его называют веком полупроводников, веком полимеров, веком сверхпроводников и т.д. Даже понятие «век компьютерных технологий» неотделимо от материалов, поскольку именно прогресс в области материаловедения позволил создать и компьютеры, и линии их связи. Материаловедение базируется на понимании взаимодействия атомов и молекул и на понимании того, как внешние условия влияют на это взаимодействие. Иначе говоря, в основе материаловедения лежат такие науки как физика, химия и применение знаний, полученных при изучении этих предметов для анализа разнообразных технических процессов, что позволяет правильно выбрать материал, наиболее подходящий для каждого конкретного случая.

Структура курса До 1983 года в качестве основного конструкционного материала человечество использовало металлы. Такие технологические достоинства металлов как прочность, пластичность, достаточно легкая обрабатываемость в сумме с достаточно простым процессом его получения обусловили их широчайшее применение. В 1983 году в мире объемы производства пластика впервые в истории превысили объемы производства металлов. Объясняется это, прежде всего, развитием химии получения пластиков и технологии их автоматизированной обработки. Таким образом, первая часть курса «Материаловедение. Технология конструкционных материалов» практически полностью посвящена классификации, физическим свойствам и технологиям получения и обработки металлов и их сплавов. Вторая часть описывает основные свойства полимерных материалов и их производных. Помимо этого, в данном учебном пособии нашли свое отражение такие вопросы, как кристаллизация материалов и общие сведения о кристаллических материалах. Кристаллизация веществ Тесты для самоконтроля 1. Ковалентной связью называется: А)связь, образуемая путем объединения пар валентных электронов. Б) связь, образуемая при взаимодействии атомов с малым количеством валентных электронов и атомов с большим количеством электронов на валентных оболочках. В) связь, образуемая между атомами одного или нескольких химических элементов, у которых валентные электронные оболочки заполнены меньше чем на половину Г) связь, образуемая при сближении молекул или атомов инертных газов за счет взаимодействия и деформации их электронных оболочек

Металлические материалы Металлы – простые вещества, имеющие широкое распространение в природе. Из известных 107 химических элементов 80 обладают свойствами металлов. Этими свойствами являются высокая электро- и теплопроводность, ковкость, металлический блеск, непрозрачность и др. В соответствии с таблицей Менделеева металлы со сходными свойствами делят на следующие группы: щелочно-земельные, легкие, редкоземельные, тугоплавкие, урановые, металлы группы железа, благородные и легкоплавкие. Для типичных металлов общим является характер зависимости электропроводности от температуры: с повышением температуры их электропроводность уменьшается. С электрохимической точки зрения металлами называются элементы, имеющие в процессе реакции преимущественную тенденцию к отдаче электронов, в отличии от металлоидов, стремящихся к их присоединению.

Превращения чугунов

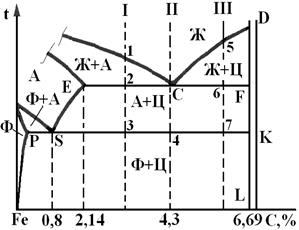

В сплавах с содержанием углерода более 2,14% при кристаллизации происходит эвтектическое превращение. Чугуны, кристаллизующиеся в соответствии с диаграммой состояния железо – цементит, отличаются высокой хрупкостью. Цвет их излома – серебристо-белый. Такие чугуны называются белыми чугунами. Сплав II (рисунок 2.9) — эвтектический белый чугун; кристаллизуется при эвтектической температуре изотермически. Одновременно выделяются две фазы: аустенит состава точки Еи цементит. Образующаяся смесь этих фаз, как известно, названа ледебуритом (Л), по имени немецкого ученого Ледебура и содержит 4,3 % углерода. Фазовый состав ледебурита, как и любой эвтектики, постоянен. При дальнейшем охлаждении концентрация углерода в аустените изменяется по линии ESвследствие выделения вторичного цементита и к температуре эвтектоидного превращения принимает значение 0,8% С. При температуре линии PSKаустенит в ледебурите претерпевает эвтектоидное превращение в перлит. Таким образом при температуре ниже 727 oС в состав ледебурита входят цементит первичный и перлит. Такой ледебурит называют ледебурит превращенный (ЛП).

Рисунок 2.9 - Часть диаграммы состояния Fe – Fe3C для высокоуглеродистых сплавов (чугунов)

В доэвтектических белых чугунах (< 4,3% С) кристаллизация сплава начинается с выделения аустенита из жидкого раствора. В сплаве I (рисунок 2.9) этот процесс идет в интервале температур точек 1 - 2. При температуре точки 2образуется эвтектика (ледебурит), т.е. начинается процесс:

Жс ↔АЕ + Ц. При последующем охлаждении из аустенита, структурно свободного и входящего в ледебурит, выделяется вторичный цементит. Обедненный вследствие этого аустенит при 727°С превращается в перлит. Структура доэвтектического белого чугуна состоит из крупных темных полей перлита, образовавшегося из структурно - свободного аустенита, на фоне ледебурита (рисунок 2.10, а).

Рисунок 2.10 - Микроструктуры белых чугунов: а – доэвтектический белый чугун; б – эвтектический белый чугун (Л); в – заэвтектический белый чугун

Сплав III(рисунок 2.9) - заэвтектический белый чугун (> 4,3 % С). В заэвтектических чугунах кристаллизация начинается с выделения из жидкого раствора кристаллов первичного цементита в интервале температур точек 5 - 6;при этом состав жидкой фазы изменяется согласно линии DC. Первичная кристаллизация заканчивается эвтектическим превращением, с образованием ледебурита. При дальнейшим охлаждении происходят превращения в твердом состоянии, такие же, как в сплаве II. Конечная структура заэвтектического чугуна при 20 - 25°С состоит из ледебурита, на фоне которого видны темные участки перлита. Резко выделяются крупные пластинки первичного цементита (рисунок 2.10, в). Фазовый состав сталей и чугунов при нормальных температурах один и тот же, они состоят из феррита и цементита. Однако свойства сталей и белых чугунов значительно различаются. Таким образом, одним из основных факторов, определяющих свойства сплавов системы железо – цементит является их структура. Тесты для самоконтроля 1. Металлы – это…

А) сложные вещества, имеющие широкое распространение в природе Б) простые вещества, имеющие низкое распространение в природе В) простые вещества, имеющие широкое распространение в природе

Общие понятия

Под термической обработкой понимают процессы, связанные с нагревом и охлаждением металла, находящегося в твердом состоянии, с целью изменения его структуры и свойств без изменения химического состава. Термическую обработку характеризуют такие параметры как нагрев до определенной температуры, выдержка при этой температуре, скорость нагрева и скорость охлаждения. Различают следующие виды термической обработки: отжиг, нормализацию, закалку, отпуск, химико-термическую обработку и термомеханическую обработку. Нагрев стали при термической обработке может осуществляться в топливных или электрических нагревательных печах, в соляных ваннах, или ваннах с расплавленным металлом, пропусканием через металл электрического тока, индукционным нагревом. С точки зрения производительности, нагрев с высокой скоростью уменьшает окалинообразование, обезуглероживание и рост аустенитного зерна. Однако необходимо учитывать перепад температур по сечению, что может привести к возникновению термических перенапряжений и, как следствие, трещин.

Скорость нагрева тем выше, чем менее легирована сталь, однороднее ее структура, проще конфигурация. Скорость нагрева принимается 0,8…1 минут на 1 мм сечения. Время выдержи принимается около 20 % от времени нагрева. Среда нагрева при нагреве в печи с газовой средой оказывает сильное влияние на свойства стали: - окисляющее (О2, СО2, Н2О); - восстанавливающее (СО, СН4); - обезуглероживающее (О2, Н2); - науглероживающее (СО, СН4); - нейтральное (N2, инертные газы). Окисление с образованием окалины Fe2O3 препятствует высокой и равномерной твердости при закалке, приводит к изменению размеров, требует увеличения припусков на механическую обработку. Обезуглероживание (окисление углерода на поверхности стали) способствует появлению мягких пятен при закалке и возникновению растягивающих напряжений в поверхностном слое, снижающих усталостную прочность.

Мартенситное превращение При больших степенях переохлаждения возрастает термодинамическая неустойчивость аустенита, а скорость диффузии углерода резко падает. При переохлаждении аустенита в эвтектоидной стали до 240 °С подвижность атомов углерода близка к нулю и происходит бездиффузионное превращение аустенита. При этом меняется лишь тип решетки, а весь углерод, ранее растворенный в решетке аустенита, остается в решетке феррита несмотря на то, что равновесная концентрация углерода в феррите не превышает 0,006 % при комнатной температуре. В результате образуется пересыщенный твердый раствор внедрения углерода в альфа-железе, который называется мартенситом. Из-за пересыщенности углеродом решетка мартенсита сильно искажена и вместо кубической приобретает тетрагональную форму, в которой отношение периодов решетки существенно отличается от единицы. Мартенсит имеет высокую хрупкость и твердость (до 65 НRCЭ). Высокая твердость мартенсита обусловлена искажениями кристаллической решетки и соответственно большими внутренними напряжениями, определяемыми растворенным углеродом, а также возникновением фазового наклепа вследствие увеличения объема при превращении аустенита в мартенсит, в результате чего плотность дислокации в мартенсите достигает уровня плотности дислокации холоднодеформируемой стали и равняется 1010–1012 см–2. Скорость образования кристаллов мартенсита очень велика и достигает 1000 м/с. Пластины мартенсита растут до границы аустенитного зерна либо до имеющегося в стали дефекта. Последующие пластины мартенсита, расположенные под углом к первым (60°, 120°), ограничены их размерами. Высокая скорость образования кристаллов мартенсита при низкой температуре протекания превращения объясняется тем, что имеет место непрерывный переход от кристаллической решетки аустенита к решетке мартенсита. При практически мгновенном (скорость в 3 раза больше скорости звука) переходе атомы смещаются упорядоченно, строго ориентированно, на расстояния, меньшие межатомных. При этом сохраняется общая сопрягающаяся плоскость решеток альфа-железа и гамма-железа — так называемая когерентная связь. Когерентное превращение обусловливает перемещение атомов только на близкие расстояния при переходе атомов из одной решетки в другую. Поэтому кристаллическая решетка новой фазы мартенсита закономерно ориентирована относительно исходной фазы — аустенита. Из-за когерентного сопряжения решеток и различия удельных объемов фаз (аустенита и мартенсита) мартенситное превращение приводит к возникновению больших внутренних напряжений. Мартенситное превращение идет в интервале температур начала и конца мартенситного превращения М н и М к. Для эвтектоидной стали оно начинается при 240 и заканчивается при –50 °С. Однако при этой температуре в стали сохраняется еще некоторое количество непревращенного, так называемого «остаточного аустенита». Охлаждение ниже температуры М к не приводит к его окончательному распаду. Положение точек М н и M к не зависит от скорости охлаждения, но зависит от содержания углерода в стали. Все легирующие элементы, растворенные в аустените, за исключением кобальта и алюминия, понижают точки Мн и Мк. Мартенситное превращение очень чувствительно к напряжению, а деформация аустенита может вызвать превращения даже при температурах выше Мн (образуется мартенсит деформации). Если эвтектоидную сталь охладить только до комнатной температуры, то в структуре кроме мартенсита будет присутствовать некоторое количество остаточного аустенита. Наличие остаточного аустенита нежелательно, так как это приводит к неоднородности свойств по сечению и изменению размеров деталей. Последнее обстоятельство объясняется тем, что мартенсит имеет наибольший удельный объем по сравнению с другими структурами, а аустенит — наименьший. Поэтому при переходе от аустенитной структуры к мартенситной объем и размеры деталей увеличиваются. К особенностям мартенситного превращения относится то, что оно происходит только при непрерывном охлаждении. Задержка охлаждения при температуре выше температуры конца мартенситного превращения приводит к стабилизации аустенита. Аустенит становится более устойчивым. При последующем охлаждении его превращение затруднено и протекает с меньшей интенсивностью и полнотой. Эффект стабилизации аустенита зависит от температуры остановки при охлаждении. Таким образом, особенностями мартенситного превращения являются его бездиффузионный характер, ориентированность кристаллов и образование при непрерывном охлаждении в интервале температур М н– М к. Характерной чертой мартенсита является его высокая твердость и прочность, значения которых возрастают с увеличением содержания углерода в мартенсите. Временное сопротивление низкоуглеродистого мартенсита (0,025 % С) составляет 1000 МПа, а мартенсит с содержанием 0,6–0,7 % С имеет временное сопротивление 2 600–2 700 МПа. Однако с повышением в мартенсите содержания углерода возрастает и его склонность к хрупкому разрушению. Мартенсит, содержащий более 0,35–0,4 % С, имеет низкое сопротивление зарождению и распространению трещины, а также низкие значения вязкости разрушения K Iс. Увеличение удельного объема при образовании мартенсита является одной из основных причин возникновения при закалке больших внутренних напряжений, вызывающих деформацию и коробление изделий, а также появление закалочных трещин.

Отжиг стали

Отжигом называет термическая обработка стали, заключающаяся в нагревании стали до определенной температуры, выдержки при этой температуре и последующем медленном охлаждении. Снижая твердость, и повышая пластичность и вязкость стали за счет получения равновесной мелкозернистой структуры, отжиг позволяет: - улучшить обрабатываемость заготовок давлением и резанием; - исправить структуру сварных швов, перегретой при обработке давлением и литьем стали; - подготовить структуру к последующей термической обработке. Отжиг первого рода. Диффузионный (гомогенизирующий)отжиг. Применяется для устранения ликвации, выравнивания химического состава стали по объему слитка. Температура нагрева зависит от температуры плавления и равна 0,8∙Тпл. Продолжительность выдержки от 8 до 20 часов. Рекристаллизационный отжиг проводится для снятия напряжений после холодной пластической деформации. Температура нагрева равна 0,4∙Тпл. Продолжительность зависит от габаритов изделия. Отжиг для снятия напряжений после горячей обработки (литья, сварки, обработки резанием) в случаях, когда требуется высокая точность закалки. Температура изделия выбирается в зависимости от назначения и находится в широком диапазоне от 160 до 700 оС. Продолжительность зависит от габаритов изделия. Детали прецензионных станков, (ходовые винты, высоконагруженные зубчатые колеса, червяки) отжигают после основной механической обработки при температуре 570…600 оС в течении 2…3 часов, а после окончательной механической обработки, для снятия шлифовочных напряжений – при температуре 160…180 оС в течении 2…2,5 часов. Отжиг второго рода предназначен для изменения фазового состава. Является подготовительной операцией, которой подвергаются отливки, поковки, прокат. Отжиг снижает прочность и твердость, улучшает обрабатываемость резанием, средне – и высокоуглеродистых сталей. Измельчает зерно, снижает внутренние напряжения, уменьшает структурную неоднородность, способствует повышению пластичности и вязкости. В зависимости от температуры нагрева различают следующие виды отжига: Полный – с температурой нагрева на 30…50 oС выше критической температуры А3. Проводится для доэвтектоидных сталей с целью исправления структуры. При такой температуре отжига аустенит получается мелкозернистый, и после охлаждения сталь имеет мелкозернистую структуру. Неполный – с температурой нагрева 30…50 oС выше критической температуры А1. Применяется для заэвтектоидных сталей. При таком нагреве в структуре сохраняется цементит, который в результате отжига приобретает шаровидную форму. Получению зернистого цементита способствует предшествующая отжигу горячая пластическая деформация, при которой ломается цементитная сетка. Структуры с зернистым цементитом лучше обрабатываются, и имеют лучшую структуру после закалки. Неполный отжиг является обязательным для инструментальных сталей. Иногда неполный отжиг применяется для доэвтектоидных сталей, если не требуется изменение структуры (сталь изначально мелкозернистая), а необходимо только понизить твердость для улучшения обрабатываемости резанием. Циклический или маятниковый отжиг применяют, если после проведения неполного отжига цементит остается пластинчатым. В этом случае после нагрева выше 727 оС следует охлаждение до 680 оС, затем снова нагрев до температуры 750…760 оС и охлаждение. В результате получают зернистый цементит. Изотермический отжиг – после нагрева изделие быстро охлаждают до температуры на 50…100 oС ниже критической температуры А1 и выдерживают до полного превращения аустенита в перлит, затем охлаждают на спокойном воздухе. Температура изотермической выдержки близка к температуре минимальной устойчивости аустенита. В результате получают более однородную структуру, так как превращение происходит при одинаковой степени переохлаждения. Значительно сокращается длительность процесса. Данный вид отжига применяется для изотермических сталей. Нормализация – одна из разновидностей отжига, заключающаяся в нагревании изделия до аустенитного состояния, на 30…50 oС выше А3 или Аст с последующим охлаждением на воздухе. В результате нормализации получают более тонкое строение эвтектоида (тонкий перлит или сорбит), уменьшаются внутренние напряжения, устраняются пороки, полученные в процессе первичной обработки. Твердость и прочность несколько выше, чем после полного отжига. В заэвтектоидных сталях нормализация устраняет грубую сетку вторичного цементита. Нормализацию применяют как промежуточную операцию, улучшающую структуру или как окончательную обработку, например при изготовлении сортового проката. Для низкоуглеродистых сталей нормализацию применяют вместо отжига. Для среднеуглеродистых сталей нормализацию или нормализацию с высоким отпуском применяют вместо закалки с высоким отпуском. В этом случае механические свойства несколько ниже, но изделие подвергается меньшей деформации, исключаются трещины. Закалка стали

Закалкой называется термическая обработка стали, заключающаяся в ее нагреве и быстром охлаждении. Конструкционные стали подвергаются закалке и отпуску для повышения прочности и твердости, получения высокой пластичности, вязкости и высокой износостойкости, а инструментальные – для повышения твердости и износостойкости. Верхний предел температур нагрева для заэвтектоидных сталей ограничивается, так как приводит к росту зерна, что снижает прочность и сопротивление хрупкому разрушению. Основными параметрами являются температура нагрева и скорость охлаждения. Продолжительность нагрева зависит от нагревательного устройства. По опытным данным на 1 мм сечения затрачивается: в электрической печи – 1,5…2 мин.; в пламенной печи – 1 мин.; в соляной ванне – 0,5 мин.; в свинцовой ванне – 0,1…0,15 мин. По температуре нагрева различают следующие виды закалки: - полная, с температурой нагрева на 30…50 o С выше критической температуры А3. Применяется для доэвтектоидных сталей. Изменение структуры стали при нагреве и охлаждении происходит по схеме: П+Ф-->нагрев-->А-->охлаждение-->М. Закалка при более низкой температуре нагрева для доэвтектоидных сталей недопустима, так как в соответствии со схемой: П+Ф-->нагрев-->А+Ф-->охлаждение-->М +Ф в структуре стали остается мягкий феррит. - неполная с температурой нагрева на 30…50 o С выше критической температуры А1. Применяется для заэвтектоидных сталей. Изменение структуры стали при нагреве и охлаждении происходят по схеме: П+Ц-->нагрев-->А+Ц-->охлаждение-->М +Ц. После охлаждения в структуре остается вторичный цементит, который повышает твердость и износостойкость режущего инструмента. После полной закалки заэвтектоидных сталей получают дефектную структуру грубоигольчатого мартенсита. Заэвтектоидные стали перед закалкой обязательно подвергают отжигу – сфероидизации, чтобы цементит имел зернистую форму. Режимы закалки стали

Рисунок 3.4 - Режимы закалки стали В зависимости от формы изделия, марки стали и нужного комплекса свойств применяют различные способы закалки. Закалка в одном охладителе (V1). Нагретую до нужной температуры деталь переносят в охладитель и полностью охлаждают. В качестве охлаждающей среды используют: - воду – для крупных изделий из углеродистых сталей; - масло – для небольших деталей простой формы из углеродистых сталей и изделий из легированных сталей. Основной недостаток данного вида закалки – значительные закалочные напряжения. Закалка в двух средах или прерывистая (V2). Нагретое изделие предварительно охлаждают в более резком охладителе (вода) до температуры ~ 300 оС и затем переносят в более мягкий охладитель (масло). Прерывистая закалка обеспечивает максимальное приближение к оптимальному режиму охлаждения. Применяется в основном для закалки инструментов. Недостаток: сложность определения момента переноса изделия из одной среды в другую. Ступенчатая закалка (V3). Нагретое до требуемой температуры изделие помещают в охлаждающую среду, температура которой 230 - 250 оС и выдерживают в течении времени, необходимого для выравнивания температуры по всему сечению. Время изотермической выдержки не превышает периода устойчивости аустенита при заданной температуре. В качестве охлаждающей среды используют расплавленные соли или металлы. После изотермической выдержки деталь охлаждают с невысокой скоростью. Способ используется для мелких и средних изделий. Изотермическая закалка (V4). Отличается от ступенчатой закалки продолжительностью выдержки при температуре выше 200 оС, в области промежуточного превращения. Изотермическая выдержка обеспечивает полное превращение переохлажденного аустенита в бейнит. При промежуточном превращении легированных сталей кроме бейнита в структуре сохраняется аустенит остаточный. Образовавшаяся структура характеризуется сочетанием высокой прочности, пластичности и вязкости. Вместе с этим снижается деформация из-за закалочных напряжений, уменьшаются и фазовые напряжения. В качестве охлаждающей среды используют расплавленные соли и щелочи. Применяются для легированных сталей. Закалка с самоотпуском. Нагретые изделия помещают в охлаждающую среду и выдерживают до неполного охлаждения. После извлечения изделия, его поверхностные слои повторно нагреваются за счет внутренней теплоты до требуемой температуры, то есть осуществляется самоотпуск. Применяется для изделий, которые должны сочетать высокую твердость на поверхности и высокую вязкость в сердцевине (инструменты ударного действия - молотки, зубила). Отпуск стали

Отпуск является окончательной термической обработкой. Целью отпуска является повышение вязкости и пластичности, снижение твердости и уменьшение внутренних напряжений закаленных сталей. С повышением температуры нагрева прочность обычно снижается, а пластичность и вязкость растут. Температуру отпуска выбирают, исходя из требуемой прочности конкретной детали. Различают три вида отпуска: Низкий отпуск с температурой нагрева 150…300 оС. В результате его проведения частично снимаются закалочные напряжения. Получают структуру – мартенсит отпуска. Проводят для инструментальных сталей; после закалки токами высокой частоты, после цементации. Средний отпуск с температурой нагрева 300…450 оС. Получают структуру – троостит отпуска, сочетающую высокую твердость 40…45HRC c хорошей упругостью и вязкостью. Используется для изделий типа пружин, рессор. Высокий отпуск с температурой нагрева 450…650 оС. Получают структуру, сочетающую достаточно высокую твердость и повышенную ударную вязкость (оптимальное сочетание свойств) – сорбит отпуска. Используется для деталей машин, испытывающих ударные нагрузки. Комплекс термической обработки, включающий закалку и высокий отпуск называется улучшением.

Отпускная хрупкость

Обычно с повышением температуры отпуска ударная вязкость увеличивается, а скорость охлаждения не влияет на свойства. Но для некоторых сталей наблюдается снижение ударной вязкости. Этот дефект называется отпускной хрупкостью(рисунок 3.5).

Рисунок 3.5 - Зависимость ударной вязкости от температуры отпуска

Отпускная хрупкость I роданаблюдается при отпуске в области температур около 300 оС. Она не зависит от скорости охлаждения. Это явление связано с неравномерностью превращения отпущенного мартенсита. Процесс протекает быстрее вблизи границ зерен по сравнению с объемами внутри зерна. У границ наблюдается концентрация напряжений, поэтому границы становятся хрупкими. Отпускная хрупкость I рода “необратима“, то есть при повторных нагревах тех же деталей не наблюдается. Отпускная хрупкость II роданаблюдается у легированных сталей при медленном охлаждении после отпуска в области 450…650 оС. При высоком отпуске по границам зерен происходит образование и выделение дисперсных включений карбидов. Приграничная зона обедняется легирующими элементами. При последующем медленном охлаждении происходит диффузия фосфора к границам зерна. Приграничные зоны обогащаются фосфором, снижаются прочность и ударная вязкость. Этому дефекту способствуют хром, марганец и фосфор. Уменьшают склонность к отпускной хрупкости II рода молибден и вольфрам, а также быстрое охлаждение после отпуска. Отпускная хрупкость II рода “обратима“, то есть при повторных нагревах и медленном охлаждении тех же сталей в опасном интервале температур дефект может повториться. Стали, склонные к отпускной хрупкости II рода, нельзя использовать для работы с нагревом до 650 оС без последующего быстрого охлаждения. Цементация Цементация – химико-термическая обработка, заключающаяся в диффузионном насыщении поверхностного слоя атомами углерода при нагреве до температуры 900…950 oC. Цементации подвергают стали с низким содержанием углерода (до 0,25 %). Нагрев изделий осуществляют в среде, легко отдающей углерод. Подобрав режимы обработки, поверхностный слой насыщают углеродом до требуемой глубины. Глубина цементации (h) – расстояние от поверхности изделия до середины зоны, где в структуре имеются одинаковые объемы феррита и перлита (h = 1…2 мм). Степень цементации – среднее содержание углерода в поверхностном слое (обычно не более 1,2 %). Более высокое содержание углерода приводит к образованию значительных количеств цементита вторичного, сообщающего слою повышенную хрупкость. На практике применяют цементацию в твердом и газовом карбюризаторе (науглероживающей среде). Участки деталей, которые не подвергаются цементации, предварительно покрываются медью (электролитическим способом) или глиняной смесью. Газовая цементация

Процесс осуществляется в печах с герметической камерой, наполненной газовым карбюризатором. Атмосфера углеродосодержащих газов включает азот, водород, водяные пары, которые образуют газ-носитель, а также окись углерода, метан и другие углеводороды, которые являются активными газами. Глубина цементации определяется температурой нагрева и временем выдержки. Преимущества способа: · возможность получения заданной концентрации углерода в слое (можно регулировать содержание углерода, изменяя соотношение составляющих атмосферу газов); · с

|

|||||||||

|

Последнее изменение этой страницы: 2016-04-19; просмотров: 462; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.191.13.255 (0.149 с.) |

Барнаул 2010

Барнаул 2010