Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

И восстановлению нарушенных земельСтр 1 из 4Следующая ⇒

Добрецов В.Б. Д55. ОРГАНИЗАЦИЯ ПРОИЗВОДСТВА НА ГОРНЫХ ПРЕДПРИЯТИЯХ. Ч. 2. Открытые и подводные горные работы:Учеб. пособие / В.Б.Добрецов, Э.М.Пронин. Санкт-Петербургский государственный горный ин-т (технический университет). СПб, 2002. 48 с. ISBN 5-94211-074-3

УДК 658.012.02:622.014.2 (075.80) ББК 65.304.11

ОРГАНИЗАЦИЯ РАБОТ ПО ОТВАЛООБРАЗОВАНИЮ НА КАРЬЕРАХ Характеристика отвалов. Отвалообразование является последним в ряду основных технологических процессов и заключается в складировании вскрышных пород, извлекаемых из карьера (иногда это полезное ископаемое, не находящее применения либо по причине избыточности, либо временной некондиционности). При проектировании и планировании отвальных работ необходимо обеспечить достаточную вместимость отвалов, определяемую объемом пород в карьере, подлежащих складированию; минимальное расстояние транспортирования от мест погрузки в карьере до разгрузки на отвале; беспрепятственное развитие горных работ в карьере; минимальное экологическое воздействие на промышленные зоны и жилые массивы; минимальные затраты на отвальные работы и максимальную производительность труда рабочих. Отвалы следует размещать на площадях, недра которых не имеют полезного ископаемого. В любой комплекс отвальных работ входят разгрузка породы, размещение породы в отвале, передвижение или строительство транспортных коммуникаций. По местоположению различают внутренние и внешние отвалы. Внутренние отвалы (при отработке горизонтальных или слабонаклонных месторождений) размещают в выработанном пространстве (рис.1), внешние (при разработке наклонных и крутопадающих месторождений) - вне карьерного поля. Желательно располагать внешние отвалы в естественных или искусственных выемках поверхности (рис.2, а), на склонах или косогорах (рис. 2, б). В тех случаях, когда внешние отвалы приходится располагать на равнинной поверхности (рис.2, в) необходимо строить первоначальные (пионерные) насыпи 1 до проектной высоты яруса (отвала)

При отработке горизонтальных месторождений с большой мощностью покрывающих (вскрышных) пород может возникнуть комбинация внешних и внутренних отвалов. отвалы классифицируют по числу ярусов на одноярусные и многоярусные, по способу механизации – на экскаваторные, бульдозерные, плужные, скреперные, с ленточными отвалообразователями, транспортно-отвальными мостами, абзетцерные, гидроотвалы и комбинированные. Экскаваторные и плужные отвалы в основном сопутствуют применению железнодорожного транспорта (поэтому в практике часто называются железнодорожными), на бульдозерные отвалы порода доставляется автомобильным транспортом, поэтому их иногда называют автомобильными. Наибольшее распространение в настоящее время имеют и в ближайшее время будут иметь экскаваторные и бульдозерные отвалы.

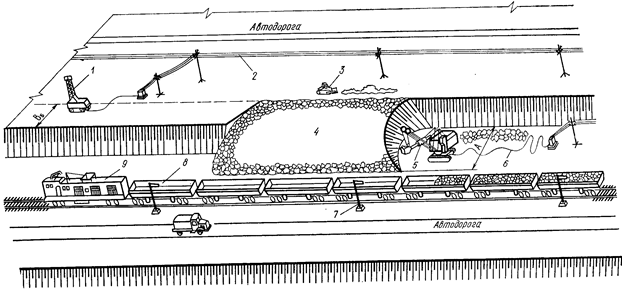

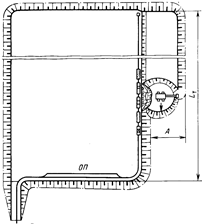

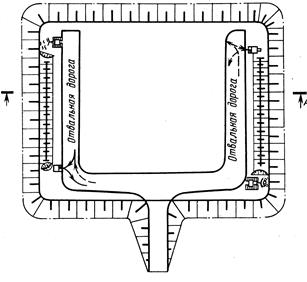

Технология экскаваторного отвалообразования. Для механизации экскаваторных отвалов наиболее широко применяются одноковшовые экскаваторы – механические лопаты с ковшом емкостью 4,6 м3 и более. Ширина отвальной заходки и шаг передвижки путей составляют от 21 до 34 м. В последние годы на отвалах начали применять драглайны, область применения которых ограничена хорошо раздробленными скальными или рыхлыми горными породами. Экскаватор укладывает породу в отвальной заходке шириной А на отвальном тупике длиной Отвальный уступ

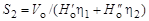

Вместимость отвалов должна превосходить объем подлежащих удалению из карьера пустых пород на величину их остаточного разрыхления. Высота отдельных отвальных уступов выбирается в зависимости от физико-механических свойств складируемых пород, несущей способности грунтов основания, рельефа местности и способа механизации отвальных работ (вида транспорта, доставляющего породу в отвал, и типа отвального оборудования). Для приближенных расчетов принимаются следующие ограничения наибольшей высоты уступа: при отсыпке скальных пород 30-60 м, рыхлых песчаных грунтов 15-30 м, рыхлых глинистых грунтов 10-20 м. Для обеспечения устойчивости многоярусного отвала высота первого уступа, как правило, не должна превышать 12-15 м (иногда 7-8 м), а ширина бермы между первым и вторым ярусами в процессе эксплуатации должна быть не менее 100-150 м, между последующими уступами 50-100 м. В конечном положении ширина берм может быть существенно меньшей (до 20-50 м), что зависит от условий устойчивости отвала и методов рекультивации его откосов. Площадь под отвалы при одно- и двухъярусном отвалах

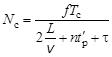

где Эксплуатационные показатели отвальных тупиков рассчитывают в следующем порядке: 1. Число железнодорожных составов, разгружающихся на отвальном тупике за сутки,

где 2. Суточная приемная способность отвального тупика по транспортным возможностям

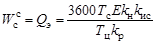

где 3. Суточная приемная способность отвального тупика по складированию

где 4. Вместимость ковша экскаватора определяется из условия необходимой комплектности погрузочного и транспортного оборудования: суточная приемная способность по складированию, т.е. производительность экскаватора, должна быть равна суточной приемной способности тупика по транспортированию, т.е. провозной способности тупика, или

Продолжительность цикла в этой зависимости следует принимать ориентировочно равным 30-40 с, что соответствует эксплуатационным циклам экскаваторов с вместимостью ковша от 4 до 12 м3. По полученному значению вместимости ковша в типажном ряду экскаваторов принимают модель с равной или ближайшей большей вместимостью. 5. Суточная приемная способность отвальной заходки

где 6. Продолжительность переукладки отвального пути

Зависимости (1) и (2) позволяют охарактеризовать один отвальный тупик. Однако возможности одного тупика чаще всего недостаточны для приема всей породы, поступающей с карьера. Необходимое число отвальных тупиков

где Расчеты экскаваторного отвалообразования завершает установление объема путепереукладочных работ:

где Приведенная методика расчета отвалообразования мехлопатами может быть использована для драглайнов с учетом присущих им особенностей. Технология бульдозерного отвалообразования. Бульдозерные отвалы принимают породу, доставляемую автотранспортом. Они эффективны для карьеров малой и средней производительности и наибольшее распространение получили при разработке строительных горных пород. На бульдозерных отвалах выполняются следующие операции: · выгрузка породы автосамосвалами под откос или на разгрузочную площадку; · перемещение породы бульдозерами под откос (планировка бровки); · дорожно-планировочные работы.

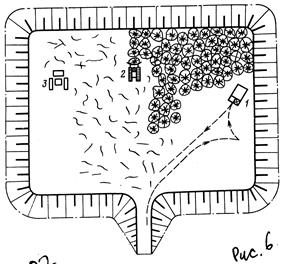

В зависимости от характера складируемых пород различают два вида бульдозерного отвалообразования: периферийное и площадное. Периферийное отвалообразование (рис.5, а) применяется при складировании скальных и полускальных пород со скальным основанием. Автосамосвалы разгружают породу под откос или в

Рис.5. Схема периферийного (а) и площадного (б) отвалообразования 1 – автосамосвал; 2 – бульдозер; 3 - каток непосредственной близости от него, а затем бульдозеры перемещают ее к верхней бровке отвала. Объем бульдозерных работ зависит от объема пород, оставшихся на поверхности отвала после разгрузки машин и от расстояния транспортирования пород до бровки. Площадное отвалообразование (рис.5, б) целесообразно при складировании малоустойчивых мягких пород. Автосамосвалы разгружают породу на всей площади отвала, затем ее планируют бульдозерами и укатывают катками, затем отсыпают следующий слой и т.д. Расстояния перемещения породы до бровки отвала 5-15 м. Объем пород, подлежащий складированию бульдозерами, чаще всего меньше поставляемого на отвал из карьера за счет частичной разгрузки под откос. Объем бульдозерных работ характеризуется коэффициентом заваленности

где По практическим данным Расчет бульдозерного отвалообразования включает определение параметров отвалов (аналогично параметрам экскаваторных отвалов), числа отвальных участков Подобно тому, как для экскаваторных отвалов необходимо устанавливать число отвальных тупиков, которые смогут принять всю породу, поступающую из карьера в сутки (смену), для бульдозерных отвалов необходимо вычислять число отвальных участков, которые подразделяются на разгрузочные, участки планирования и резервные. Показатели бульдозерного отвалообразования рассчитывают в следующем порядке: 1. Среднее число автосамосвалов, разгружавшихся на отвале в течение 1 ч,

где 2. Число автосамосвалов, одновременно разгружающихся на отвале,

где

3. длина фронта разгрузки на отвале

где 4. Число разгрузочных участков, находящихся в одновременной работе,

где Число отвальных участков, находящихся в планировке, как правило, равно числу разгрузочных: 5. Число резервных участков

6. Общее число участков на отвале

7. Общая длина отвального фронта

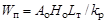

По заданной производительности карьера по пустой породе, подлежащей складированию, известным длине фронта отвальных работ и числу участков отвала устанавливают необходимое количество складирующего оборудования (бульдозеров) и его распределение по отвальным участкам. Число отвальных бульдозеров зависит от объема бульдозерных работ, включающих перемещение оставшихся на поверхности отвала пустых пород после разгрузки автосамосвалов под откос (планировка бровки отвала). Объем бульдозерных работ без учета дорожных работ, необходимое число рабочих отвальных бульдозеров и число инвентарных бульдозеров соответственно

где

2. ОСНОВНЫЕ СВЕДЕНИЯ О ВСКРЫТИИ МЕСТОРОЖДЕНИЙ И СИСТЕМАХ РАЗРАБОТКИ

Вскрытие карьерного поля. Под вскрытием карьерного поля понимается обеспечение грузотранспортной связи между рабочими горизонтами карьера и поверхностью. Более развернуто под вскрытием карьерного поля понимается обеспечение грузотранспортной связи оконтуренной части месторождения (карьерного поля) с пунктами приема полезного ископаемого (обогатительными фабриками, дробильно-сортировочными заводами, складами и пр.) и вскрышных пород (отвалами), заключающееся в проведении вскрывающих горных выработок и расположении в них транспортных коммуникаций. При наличии необходимых исходных данных намечаются возможные варианты вскрытия, причем места расположения вскрывающих выработок (схемы вскрытия) выбираются с учетом принятого направления развития горных работ, рельефа поверхности, а реализация вариантов вскрытия должна обеспечивать соблюдение следующих условий: · минимальные объемы горно-капитальных работ и сроки строительства карьера; · наименьшие расстояния транспортирования грузов до фабрики и отвалов; · рациональное развитие горных работ, безопасность транспортирования горной массы. Окончательный вариант вскрытия принимается на основе тщательного технико-экономического сравнения. Различают следующие способы вскрытия современных карьеров: · отдельными горными выработками (траншеями, полутраншеями, съездами) – наиболее распространенный способ вскрытия карьеров всех добывающих отраслей; · при помощи земляных сооружений (плотин, дамб, насыпей) – при разработке месторождений, где полезное ископаемое добывается из-под воды в затопленном забое (разработка драгами, земснарядами, грейферами, драглайнами); · подземными горными выработками (штольнями, рудоспусками, вертикальными и наклонными стволами, квершлагами) при разработке мощных глубинных, нагорных и нагорно-глубинных месторождений; · комбинированное, включающее элементы разных способов вскрытия. Среди вскрывающих горных выработок выделяют вскрывающие траншеи и полутраншеи - наклонные горные выработки переменного трапецеидального и треугольного соответственно сечений, обеспечивающие въезд или выезд транспорта с одной высотной отметки поверхности на другую (с одного горизонта на другой), а также съезды – наклонные выработки переменного треугольного сечения того же назначения, проходимые непосредственно по откосу уступа при отработке рыхлых пород либо по взорванной горной массе при отработке скальных пород.

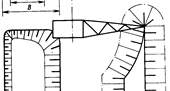

Вскрывающая (въездная) траншея (рис.6, а) характеризуется следующими элементами и параметрами: шириной по дну Вскрывающая траншея заканчивается, достигнув вскрываемого горизонта, ее продолжением служит подготовительная выработка – горизонтальная разрезная траншея (либо котлован), которая создает первоначальный фронт работ на вновь вскрытом горизонте. Основными элементами и параметрами разрезных траншей (рис.6, б) являются ширина по дну Вскрывающая и разрезная траншеи имеют конечную глубину, равную высоте уступа. Углы откосов бортов траншей

Вскрытие и подготовка новых горизонтов в карьере обеспечивает поддержание или наращивание длины фронта работ, а значит, и производительность по полезному ископаемому. Чем выше интенсивность проведения траншей, тем быстрее расширяется фронт работ. Поэтому на карьерах должно уделяться серьезное внимание скорости проходки вскрывающих и подготовительных выработок, так как они во многом определяют главный показатель карьера – его производительность. Все существующие способы проведения траншей можно разделить на две группы: · проходка траншей сразу на всю глубину или сплошным забоем (рис.7, 8);

· послойная проходка с разбивкой сечения траншеи по глубине на несколько слоев. В зависимости от использования транспортных средств различают транспортные, бестранспортные и комбинированные способы проходки траншей. Системы разработки карьеров. Под системой разработки понимают порядок развития в пространстве и времени рабочей зоны карьера, характеризующийся соразмерным ведением горных работ на уступах, конструкцией забоев и направлением их продвижения. В оконтуренной части месторождения (запроектированном карьере) в период эксплуатации в результате производства горных работ добывается полезное ископаемое и удаляются покрывающие и вмещающие его вскрышные породы. После извлечения горной массы (вскрышных пород и полезного ископаемого) образуется выработанное пространство, которое в конечном итоге примет положение, запроектированное для карьера в отработанном виде. Чтобы добиться запланированных (запроектированных) результатов и показателей, горные работы должны вестись упорядоченно, с соблюдением определенной интенсивности и последовательности выполнения операций и процессов на смежных уступах и различных частях карьера по площади, т.е. для планомерного и целенаправленного формирования карьерного пространства должна быть принята определенная система разработки.

В качестве основного классификационного признака системы разработки В.В.Ржевский и А.И.Арсентьев приняли развитие горных работ в глубину. Согласно этому признаку А.И.Арсентьев все системы открытой разработки разделяет на две группы: системы с углубкой карьера (рис.9, а) и системы без углубки карьера (рис.9, б). Область применения первых – наклонные и крутые месторождения. Рабочая зона карьера изменяется в пространстве и времени; на глубине в работе находятся три уступа, а после достижения конечной глубины карьера четыре уступа. При системе без углубки карьера конечная глубина карьера достигается уже в начале разработки и рабочая зона, практически не изменяясь, по мере отработки уступов перемещается к конечному борту. Кроме группировки по главному признаку системы могут подразделяться по типу заходок (ходов) выемочно-погрузочного оборудования, отрабатывающего уступы (рис.10). При системе разработки с углубкой продольными заходками подвигание забоя осуществляется по простиранию рудного тела или вдоль длинной стороны карьера (когда нет ярко выраженного простирания залежи), являющейся, как правило, фронтом работ (рис.10, а), при работе поперечными заходками забои погрузочных машин подвигаются вкрест простирания рудной залежи или вдоль короткой стороны карьера (рис.10, б и в). При любых системах разработки подвигание фронта работ может быть односторонним (см. рис.9, б), двухсторонним (см. рис.10, а и б) и многосторонним (см. рис.10, в), когда, например, подготовка горизонтов осуществляется котлованами и рабочая зона развивается во всех направлениях.

Н.В.Мельников предложил классифицировать системы разработки по расположению отвалов относительно карьерного пространства на внутренние и внешние; по конструкции уступов - на горизонтальные, наклонные (в соответствии с углом падения пласта) и комбинированные; по состоянию забоя (сухой или затопленный). Каждая система разработки конструктивно определяется параметрами ее элементов: высотой рабочих уступов и углом их откоса, шириной рабочих площадок, шириной заходок, углом откоса рабочего борта, длиной фронта работ по полезному ископаемому, длиной породного и общего фронтов, а также длиной фронта работ на одну выемочно-погрузочную машину. Технологическую характеристику систем разработки и принятой схемы комплексной механизации составляют следующие показатели: скорость подвигания забоев, скорость подвигания уступов (фронта работ), скорость понижения горных и добычных работ, производительность с единицы рудного, породного и общего фронта,

Рис.11. Комплекс бурового, погрузочного и транспортного оборудования при экскаваторном способе разработки

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-04-19; просмотров: 1331; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.17.23.130 (0.114 с.) |

.

.

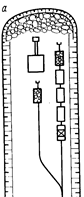

Рис.3. Общий вид

экскаваторного отвала

Рис.3. Общий вид

экскаваторного отвала

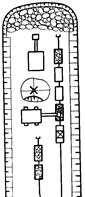

Рис.4. Технологическая схема

экскаваторного отвалообразования

Рис.4. Технологическая схема

экскаваторного отвалообразования

(рис.3). Обмен груженых и порожних поездов осуществляется на обменном пункте ОП.

(рис.3). Обмен груженых и порожних поездов осуществляется на обменном пункте ОП. и

и  (рис.4). Экскаватор устанавливается на кровле нижнего подуступа, приемный бункер (приямок) длиной

(рис.4). Экскаватор устанавливается на кровле нижнего подуступа, приемный бункер (приямок) длиной  (один-два думпкара) и глубиной

(один-два думпкара) и глубиной  устраивается у нижней бровки верхнего подуступа, который служит аккумулирующей емкостью, а также предохраняет ходовую часть мехлопаты от повреждения выгружаемыми кусками породы. Прибывающие составы разгружаются в приемный бункер. Экскаватор укладывает выгруженную породу в нижний и верхний подуступы. Отсыпав верхний и нижний подуступы в зоне радиуса своего действия, экскаватор перемещается вдоль фронта (по стрелке на рис.4). Затем устраивает новый бункер и работает до полного использования возможностей рабочего оборудования. После этого экскаватор переходит на новое место. Процесс повторяется до окончания отвальной заходки (до конца отвального тупика).

устраивается у нижней бровки верхнего подуступа, который служит аккумулирующей емкостью, а также предохраняет ходовую часть мехлопаты от повреждения выгружаемыми кусками породы. Прибывающие составы разгружаются в приемный бункер. Экскаватор укладывает выгруженную породу в нижний и верхний подуступы. Отсыпав верхний и нижний подуступы в зоне радиуса своего действия, экскаватор перемещается вдоль фронта (по стрелке на рис.4). Затем устраивает новый бункер и работает до полного использования возможностей рабочего оборудования. После этого экскаватор переходит на новое место. Процесс повторяется до окончания отвальной заходки (до конца отвального тупика). ;

;  ,

, – объем вскрышных пород в отвале, м3;

– объем вскрышных пород в отвале, м3;  - высота первого и второго ярусов соответственно, м;

- высота первого и второго ярусов соответственно, м;  – коэффициенты заполнения площади первым и вторым ярусами соответственно,

– коэффициенты заполнения площади первым и вторым ярусами соответственно,  = 0,85¸0,95,

= 0,85¸0,95,  = 0,4¸0,8.

= 0,4¸0,8. ,

, – продолжительность работы отвального тупика в сутки, обычно

– продолжительность работы отвального тупика в сутки, обычно  - коэффициент, учитывающий неравномерность подачи составов,

- коэффициент, учитывающий неравномерность подачи составов,  – расстояние от обменного пункта до места разгрузки (при расположении обменного пункта вне рабочего фронта отвального тупика

– расстояние от обменного пункта до места разгрузки (при расположении обменного пункта вне рабочего фронта отвального тупика  ), км;

), км;  – скорость движения составов на отвале,

– скорость движения составов на отвале,  – число думпкаров в составе;

– число думпкаров в составе;  – время разгрузки одного думпкара, летом

– время разгрузки одного думпкара, летом  – время, необходимое на связь при обмене составов, t = 0,05 ч.

– время, необходимое на связь при обмене составов, t = 0,05 ч. , (1)

, (1) - фактический объем породы в думпкаре в плотном теле, м3.

- фактический объем породы в думпкаре в плотном теле, м3. , (2)

, (2) - суточная производительность отвального экскаватора, м3; Е – вместимость ковша экскаватора, м3;

- суточная производительность отвального экскаватора, м3; Е – вместимость ковша экскаватора, м3;  - коэффициент наполнения;

- коэффициент наполнения;  - коэффициент использования оборудования по времени;

- коэффициент использования оборудования по времени;  - коэффициент разрыхления;

- коэффициент разрыхления;  - продолжительность цикла, с.

- продолжительность цикла, с. . Подставляя в это равенство уравнения (1) и (2) и решая его относительно вместимости ковша экскаватора, находят

. Подставляя в это равенство уравнения (1) и (2) и решая его относительно вместимости ковша экскаватора, находят .

. ,

, – ширина отвальной заходки,

– ширина отвальной заходки,  , м;

, м;  и

и  – соответственно радиусы черпания и разгрузки экскаватора, м;

– соответственно радиусы черпания и разгрузки экскаватора, м;  , м;

, м;  ;

;  - высота разгрузки экскаватора, м;

- высота разгрузки экскаватора, м;  .

. ,

, – суточная производительность карьера по вскрыше, м3;

– суточная производительность карьера по вскрыше, м3;  - время планировки новой трассы и переукладки пути, обычно

- время планировки новой трассы и переукладки пути, обычно  , сутки.

, сутки. ,

, - общая длина отвальных путей, подлежащих переукладке в течение года, м;

- общая длина отвальных путей, подлежащих переукладке в течение года, м;  - число рабочих суток на отвале в год.

- число рабочих суток на отвале в год.

,

, – объем пород, остающихся на поверхности отвала после разгрузки автосамосвалом и перемещаемых бульдозером,м3;

– объем пород, остающихся на поверхности отвала после разгрузки автосамосвалом и перемещаемых бульдозером,м3;  - объем пород, доставляемых из карьера на отвал, м3.

- объем пород, доставляемых из карьера на отвал, м3. = 0,7¸0,9 (нижний предел для скальных пород, верхний для рыхлых). При площадном отвалообразовании

= 0,7¸0,9 (нижний предел для скальных пород, верхний для рыхлых). При площадном отвалообразовании  , длины разгрузочного фронта

, длины разгрузочного фронта  и необходимого числа бульдозеров. При автомобильном транспорте и бульдозерном способе отвалообразования высота яруса-уступа не ограничивается. Исходными данными для расчетов являются общий объем складируемых пород, часовая производительность карьера по породе и объем породы, перевозимой автосамосвалом за один рейс.

и необходимого числа бульдозеров. При автомобильном транспорте и бульдозерном способе отвалообразования высота яруса-уступа не ограничивается. Исходными данными для расчетов являются общий объем складируемых пород, часовая производительность карьера по породе и объем породы, перевозимой автосамосвалом за один рейс. ,

, - часовая производительность карьера по породе, м3;

- часовая производительность карьера по породе, м3;  – коэффициент неравномерности работы карьера по вскрыше,

– коэффициент неравномерности работы карьера по вскрыше,  - объем породы, перевозимый одним автосамосвалом за рейс, м3.

- объем породы, перевозимый одним автосамосвалом за рейс, м3. ,

, - продолжительность разгрузки и маневрирования автосамосвала,

- продолжительность разгрузки и маневрирования автосамосвала,  ,

, – ширина полосы по фронту отвала, занимаемая одним автосамосвалом при маневрировании,

– ширина полосы по фронту отвала, занимаемая одним автосамосвалом при маневрировании,  ,

, – средняя длина одного разгрузочного участка по фронту отвала по данным практики,

– средняя длина одного разгрузочного участка по фронту отвала по данным практики,  .

. .

. .

. или

или  .

. ;

;  ;

;  ,

, - средняя в течение смены часовая производительность бульдозера, м3;

- средняя в течение смены часовая производительность бульдозера, м3;  - коэффициент, учитывающий ремонтный (25 %) и резервный (15 %) парк бульдозеров,

- коэффициент, учитывающий ремонтный (25 %) и резервный (15 %) парк бульдозеров,

, уклоном

, уклоном  , углами откосов бортов

, углами откосов бортов  , длиной

, длиной  иее проекцией на горизонтальную плоскость

иее проекцией на горизонтальную плоскость  .

.

Рис.7. Способы проходки траншей на всю глубину

с использованием железнодорожного транспорта

Рис.7. Способы проходки траншей на всю глубину

с использованием железнодорожного транспорта

поперечными заходками и подготовкой горизонтов котлованами; –

поперечными заходками и подготовкой горизонтов котлованами; –