Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Взаимозаменяемость. Допуски подшипников качения. ⇐ ПредыдущаяСтр 4 из 4

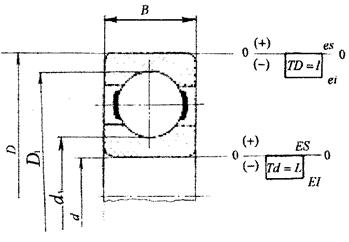

Ресурс Взаимозаменяемость подшипников качения обеспечивается за счет применения специальных посадок наружного и внутреннего колец, которые устанавливаются с учетом класса точности подшипника, его типоразмера и условий работы. Подшипники выпускаются изготовителями с определенными допусками Т, что обеспечивает их взаимозаменяемость по присоединительным размерам d, D и В (рис. 23а). При посадке внутреннего кольца подшипника на вал внутреннее кольцо диаметром d принимают за основное отверстие, при этом поле допуска внутреннего кольца жено в минус от нулевой линии, что приводит к увеличенному натягу по сравнению с аналогичной посадкой стандартной системы отверстия разработанной для цилиндрических деталей. Наружное кольцо диаметром D принимают за основной вал, при этом поле допуска наружного кольца ложено в минус (вниз) от нулевой линии. Следовательно, для посадки подшипника в корпус используют систему вала.

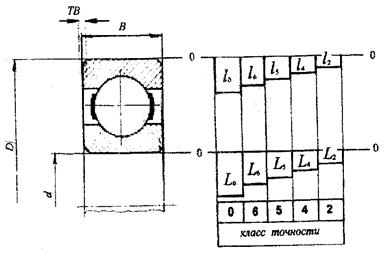

Рис. 23а На чертежах и в технической документации допуски Т для подшипников качения могут обозначаться в зависимости от класса точности подшипника: – для внутреннего кольца – для наружного кольца Предельные отклонения размеров для наиболее распространенных классов точности подшипников представлены в каталогах подшипников качения [2]. На рис. 23б приведена схема изменения величин допусков l и L на размеры подшипников в зависимости от класса точности подшипников. ГОСТ 3325-85 устанавливает следующие обозначения полей допусков на посадочные диаметры колец подшипников по классам точности: поля допуска для наружного диаметра подшипника нулевого класса точности или шестого. На судах наиболее часто применяют подшипники класса 0 и 6. Предельные отклонения размеров d и D (нижние и верхние) для наиболее распространенных подшипников обычно приведены в каталогах подшипников качения. Если при входном контроле оказывается, что разбросы максимальных и минимальных значений посадочных диаметров d и D укладываются в поля допусков Td и TD, но при этом значения средних диаметров, рассчитанных по результатам измерений, выходят за пределы установленные для них средних допусков Tdm и TDm, то подшипники считаются негодными.

Входной контроль подшипников выполняют по результатам многократных равноточных измерений посадочных диаметров d и D. В соответствии с правилами технической эксплуатации судов число измерений должно быть

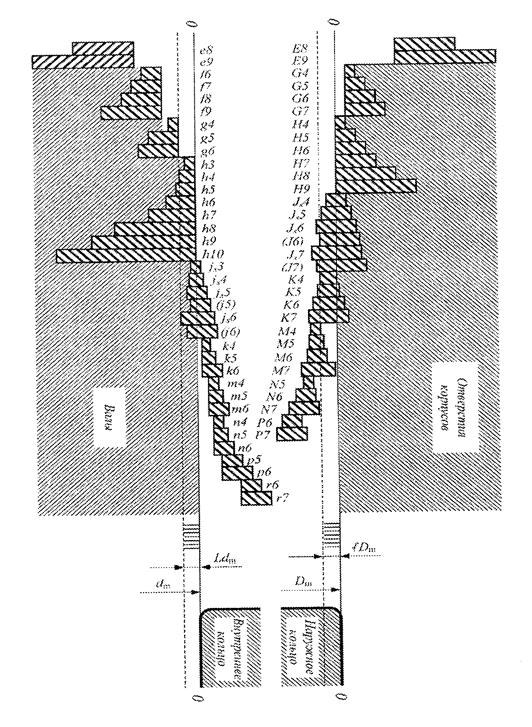

Рис. 23б. Поля допусков для диаметров посадочных поверхностей валов и корпусов должны соответствовать значениям приведенным на рис. 24. Для соединения подшипников с валами и корпусами устанавливают посадки, определяемые сочетаниями полей допусков на сопрягаемые детали указанные на рисунке 24. Условные обозначения посадок подшипников указывают на сборочных чертежах – причем поля допусков как для отверстий подшипников (

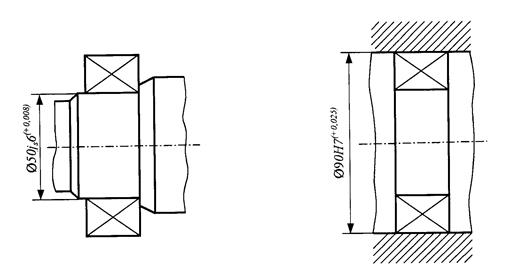

Рис. 24 Примеры обозначений посадок подшипников качения. Подшипник класса точности 0 на вал с номинальным диаметром 50 мм, с симметричным расположением поля допуска То же в отверстие корпуса с номинальным диаметром 90 мм, с полем допуска Н7: Посадка Ø90 Обозначения посадок подшипников на вал и в корпус соответствуют указанным на рис. 25 и 26.

Рис. 25 Рис. 26 Однако на сборочных чертежах, как указывалось выше, допуски необходимо проставлять как на рис. 27 и 28, т.е. указывать на сборочных чертежах подшипниковых узлов поле допуска или предельные отклонения на диаметр, сопряженный с подшипником детали. Предельные отклонения размеров для наиболее распространенных подшипников качения различных классов точности представлены в каталоге (справочнике подшипников качения) на стр. 190-201, Если при входном контроле разбросы максимальных и минимальных значений измерений посадочных диаметров укладываются в поля допусков Td и TD,то подшипники считаются годными к эксплуатации.

Рис. 27 Рис. 28 Посадки подшипников При выборе посадок колец подшипника на вал и в корпусе необходимо учитывать: – Вращение колец. Различают два основных вида нагружения колец: кольцо вращается относительно радиальной нагрузки и кольцо неподвижно относительно радиальной нагрузки. Первый вид нагрузки, как уже отмечалось называется циркуляционной, а второй – местной. Для колец вращающихся под нагрузкой и испытывающих циркуляционное нагружение, назначают посадки с натягом (N). Для колец неподвижных относительно нагрузки и испытывающих местное нагружение назначают переходные S(N) посадки или с небольшим зазором (S). – Величина нагрузки. Для предотвращения проворота колец, вращающихся под нагрузкой, относительно сопрягаемых деталей (например, вала) следует выбирать посадки с учетом величины нагрузки: чем выше нагрузка, тем больше должен быть натяг посадки. Минимально необходимый натяг в микрометрах (мкм) можно рассчитать по формуле:

где

Посадка циркуляционно нагруженного кольца подбирается так, чтобы минимальный натяг посадки был больше минимального расчетного натяга: Допуск (Т) посадки с натягом (N) определяется разностью максимального и минимального натягов Посадка кольца, испытывающего местное нагружение, выбирается более свободной. Рекомендуемые посадки в зависимости от вида нагружения, режима работы, области применения и класса точности подшипника приведены стр. 154-156, Для подшипников нормального класса точность допусков на размеры цилиндрических посадочных поверхностей вала должна соответствовать как правило шестому квалитету, а посадочных поверхностей корпуса – седьмому квалитету. – Внутренний зазор в подшипнике. Внутренний зазор характеризуется величиной перемещения одного кольца подшипника относительно другого. Различают: радиальный зазор для радиальных и осевой зазор для упорных и радиально-упорных подшипников. В каталогах подшипников обычно приводят наибольший

Внутренние зазоры

Рис. 29

ЛИТЕРАТУРА 1. Н.Д.Тарабасов. "Проектирование деталей и узлов машиностроительных конструкций". 2. А.Г.Сергеев. Крохин В.В. Метрология. 2001.– 408 с. 3. Р.Д.Бейзельман. Б.В.Цыпкин. "Справочник подшипников качения". 4. С.Н.Голубев. "Стандартизация и взаимозаменяемость". Части I и II. 5. А.И.Якушев. Взаимозаменяемость, стандартизация и технические измерения. 6. ЕСДП. Стандарт СЭВ 144–75. Поля допусков и рекомендуемые посадки.

|

|||||||

|

Последнее изменение этой страницы: 2016-04-19; просмотров: 244; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.147.61.122 (0.012 с.) |

(час) подшипника зависит от нагрузки Р (кН), частоты вращения n (об/мин), грузоподъемности С (кН) подшипника качения (

(час) подшипника зависит от нагрузки Р (кН), частоты вращения n (об/мин), грузоподъемности С (кН) подшипника качения ( ).

). имеет верхнее отклонение

имеет верхнее отклонение  , а нижнее отклонение

, а нижнее отклонение  и располо-

и располо- имеет верхнее отклонение

имеет верхнее отклонение  , а нижнее

, а нижнее  и распо-

и распо-

и т.д.;

и т.д.; и т.д.

и т.д. . Кольца подшипников представляют собой тонкостенные детали, диаметральные размеры которых следствие остаточных внутренних напряжений или погрешностей обработки могут при многократных измерениях в разных плоскостях иметь некоторый разброс, характеризующий отклонения посадочных поверхностей от номинальной поверхности вследствие изменения их формы. По этой причине при определении годности подшипника стандарты устанавливают допуски двух видов на посадочные поверхности d и D, и на средние значения диаметров dm и Dm, которые рассчитывают по результатам выполненных многократных измерений.

. Кольца подшипников представляют собой тонкостенные детали, диаметральные размеры которых следствие остаточных внутренних напряжений или погрешностей обработки могут при многократных измерениях в разных плоскостях иметь некоторый разброс, характеризующий отклонения посадочных поверхностей от номинальной поверхности вследствие изменения их формы. По этой причине при определении годности подшипника стандарты устанавливают допуски двух видов на посадочные поверхности d и D, и на средние значения диаметров dm и Dm, которые рассчитывают по результатам выполненных многократных измерений.

: Посадка Ø50

: Посадка Ø50  (рис. 25), а для сборочного чертежа – Ø50

(рис. 25), а для сборочного чертежа – Ø50  (рис. 26), а для сборочного чертежа – Ø90

(рис. 26), а для сборочного чертежа – Ø90  (рис. 28).

(рис. 28).

и в методическом пособии часть II: если значения верхних и нижних отклонений колец подшипников выходят за пределы допустимых, то эти подшипники технически не пригодны для эксплуатации и считаются негодными.

и в методическом пособии часть II: если значения верхних и нижних отклонений колец подшипников выходят за пределы допустимых, то эти подшипники технически не пригодны для эксплуатации и считаются негодными.

,

, (Н) – радиальная циркуляционная нагрузка;

(Н) – радиальная циркуляционная нагрузка; (кГ) – статическая грузоподъемность подшипника, (из каталога

(кГ) – статическая грузоподъемность подшипника, (из каталога  – коэффициент нагрузки (2,8–легкая серия; 2,3–средняя; 2,0–тяжелая);

– коэффициент нагрузки (2,8–легкая серия; 2,3–средняя; 2,0–тяжелая); (мм) – ширина контактной поверхности кольца.

(мм) – ширина контактной поверхности кольца. .

. , а среднее значение натяга посадки

, а среднее значение натяга посадки  равно:

равно:  . Вероятностное рассеивание натяга посадки находим, как среднее квадратичное

. Вероятностное рассеивание натяга посадки находим, как среднее квадратичное  , а вероятностные наибольшие и наименьшие натяги посадки будут равны:

, а вероятностные наибольшие и наименьшие натяги посадки будут равны:  и

и

и в методическом пособии часть II, стр. 18.

и в методическом пособии часть II, стр. 18. и наименьший

и наименьший  допустимые зазоры, по которым можно рассчитать средний начальный зазор до монтажа подшипника:

допустимые зазоры, по которым можно рассчитать средний начальный зазор до монтажа подшипника:  . Подшипники подразделяют в зависимости от установленных предельных внутренних зазоров на группы, когда подшипник определенного типоразмера может использоваться с нормальными зазорами (основная группа – 1) или с увеличенными зазорами (группы 2,3,4,5).

. Подшипники подразделяют в зависимости от установленных предельных внутренних зазоров на группы, когда подшипник определенного типоразмера может использоваться с нормальными зазорами (основная группа – 1) или с увеличенными зазорами (группы 2,3,4,5).