Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Выбор применяемого технологического обрудования и инструмента

Для изготовления данной детали используется следующее технологическое оборудование: 1. Токарный станок 16В20/750 (рисунок 1.2)

Рисунок 1.2 - Токарный станок 16В20/750

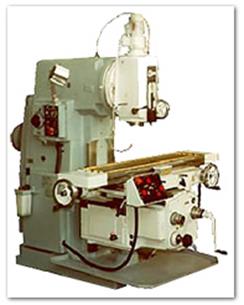

2. 2. Станок вертикально-фрезерный 6Т13 (Рисунок 1.3)

Рисунок 1.3 - Станок вертикально-фрезерный 6Т13. Станок вертикально-фрезерный 6Т13 предназначен для выполнения операций фрезерования различных деталей из черных и цветных металлов и их сплавов в условиях серийного и мелкосерийного производства. Мощный привод главного движения и тщательно подобранные передаточные отношения обеспечивают оптимальные режимы обработки при различных условиях резания и полное использование возможностей режущего инструмента. Поворотная шпиндельная головка станков оснащена механизмом ручного осевого перемещения гильзы шпинделя, что позволяет производить обработку отверстий, ось которых расположена под углом до ±45° к рабочей поверхности стола. Мощность приводов и высокая жесткость станков позволяют применять фрезы, изготовленные из быстрорежущей стали, а также инструмент, оснащенный пластинками из твердых и сверхтвердых синтетических материалов.

Таблица 1.11 - Технические характеристики станка вертикально-фрезерного 6Т13

3. Станок вертикально сверлильный 2м112 (рисунок 1.4)

Рисунок 1.4 - Станок вертикально сверлильный 2м112

Настольный вертикально-сверлильный станок модели 2М112 предназначен для сверления глухих и сквозных отверстий диаметром не более 12 мм и нарезание резьбы до М12 в мелких деталях из различных материалов (чугун, сталь, цветные металлы).

Таблица 1.12 - Техническая характеристика вертикально-сверлильного станка 2М112

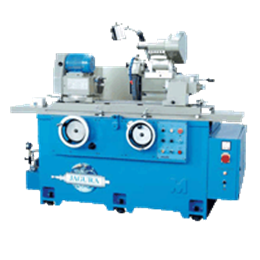

4. Круглошлифовальный станок серии CG2535-AL (рисунок 1.5)

Рисунок 1.5 - Круглошлифовальный станок CG2535-AL

Станки предназначены для наружного и внутреннего шлифования цилиндрических, конических и торцевых поверхностей на деталях типа вал, втулка, ось, фланец, крышка и т.п. Подачи осуществляются гидроприводом или вручную. Возможна обработка деталей со всех сторон за счет поворота передней бабки. Точность обработки соответствует европейским стандартам для круглошлифовальных станков. Технические характеристики круглошлифовального станка CG2535-AL можно увидеть в таблице 1.13.

Таблица 1.13 - Технические характеристики круглошлифовального станка CG2535-AL

Для изготовления детали ось используются следующие инструменты:

· Рулетка измерительная ГОСТ 7502 – прибор, предназначенный для измерения линейных размеров объектов, разметки при проведении строительных и геодезических работ. Полотно ленты изготовлено из стали с полиамидным (пластиковым) диэлектрическим покрытием, защищающее ленту от стирания и от коррозии. Механизм быстрого ручного сматывания с редуктором значительно упрощает работу с рулеткой измерительной, позволяющий без посторонней помощи и без повреждения измерительной ленты быстро её свернуть. Вытяжной конец ленты оборудован держателем в виде трапеции для закрепления на элементе конструкции, метке, относительно которых производят измерения.

Рисунок 1.6 - Рулетка измерительная ГОСТ 7502

· Сверла ГОСТ 10902 предназначены для сверления легированной и нелегированной стали, серого чугуна, чугуна с шаровидным графитом, ковкого чугуна, латуни, металлокерамических сплавов на основе железа, слабонапряженного алюминия, бронзы, графита, самоцентрирующиеся; высокая производительность (увеличенная на 40%); повышенный срок службы. Сверла по металлу с цилиндрическим хвостовиком изготовлены методом полного шлифования, что способствует лучшему выходу стружки, также повышается стойкость сверла из-за отсутствия в нем "вредного" напряжения на скручивание.

Рисунок 1.7 - Сверло ГОСТ 10902

· Резец — один из самых распространенных металлорежущих инструментов. Им срезают слой металла с помощью режущей кромки, выполненной из твердого сплава, имеющей прямую или фасонную форму. Подача резца производится перпендикулярно движению резания. - Проходные резцы – для обтачивания детали вдоль оси ее вращения или в плоскости, перпендикулярной к этой оси. - Подрезные — для подрезания уступов под прямым и острым углом.

- Резцы отрезные — для отрезки металла под прямым углом к оси вращения и для прорезания узких канавок. - Расточные — эти резцы слежат для растачивания отверстий в направлении оси вращения. - Фасочные — для снятия фасок.

Рисунок 1.8 - Резец проходной ГОСТ 18878-73

Рисунок 1.9 -Резец расточной ГОСТ 18882-73

Рисунок 1.10 - Резец отрезной ГОСТ 18884-73

· Шлифовальный круг представляет собой твердое тело, в котором режущие абразивные зерна равномерно распределены по объему и соединены в едином объеме режущего инструмента с помощью связующего материала (связки). Кроме того, в круге имеются поры, формируемые при изготовлении инструмента. Они исполняют роль стружечных канавок на рабочей поверхности круга и каналов для подвода смазочно-охлаждающей жидкости через инструмент к зоне резания.

Рисунок 1.11 – Круг шлифовальный ГОСТ 2424-83

· Основанием микрометра является скоба, а преобразующим устройством служит винтовая пара, состоящая из микрометрического винта и микрометрической гайки, укреплённой внутри стебля; их часто называют микропарой. В скобу запрессованы пятка и стебель. Измеряемую деталь охватывают торцевыми измерительными поверхностями микровинта и пятки. Барабан присоединён к микровинту с помощью колпачка в котором находится корпус трещотки. Чтобы приблизить микровинт к пятке, вращают барабан трещотку по часовой стрелке (от себя), а для обратного движения микровинта (от пятки) барабан вращают против часовой стрелки (на себя). Закрепляют микровинт в требуемом положении стопором. Для ограничения измерительного усилия микрометр снабжён трещоткой. При плотном соприкосновении измерительных поверхностей микрометра с поверхностью измеряемой детали трещотка начинает проворачиваться с лёгким треском, при этом вращение микровинта следует прекратить после трёх щелчков. Результат измерения микрометром отсчитывается как сумма отсчётов по шкале стебля и шкале барабана. У наиболее распространенных микрометров цена деления шкалы стебля равна 0,5 мм, а шкалы барабана — 0,01 мм (указывается в выпускном аттестате). Некоторые прецизионные микрометры имеют цену деления на шкале барабана 0,005, 0,002 или 0,001 мм.

Рисунок 1.12 – Микрометр ГОСТ 6507-90

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-04-19; просмотров: 348; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.222.179.186 (0.043 с.) |