Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Цилиндрические прямозубые передачи. Геометрические параметрыСтр 1 из 2Следующая ⇒

Цилиндрические прямозубые передачи. Геометрические параметры В прямозубой нет осевых сил и больше динамические нагрузки Þ большой шум.

dа- диаметр вершин зуба, d-делительные диаметры, df- диаметр впадин зуба, P-шаг, hа -высота головки зуба, hf - ножки зуба. pd=P Þ d= PZ/p=mZ, m=P/p, hа= hа’* m= m, hа’=1 hf = (hа’+ C)*m= 1.25m, C-коэф. радиального зазора h= hа+ hf= m+1.25m=2.25m, dа=d+2*hа=m*Z+2m=(Z+2)*m df =d+2* hf =m*Z+2*1.25m=(Z+2.5)*m d= (d1+d2)/2= (m*Z1+ m*Z2)/2= ((Z1+ Z2)/2)*m

Понятие об эквивалентном колисе косозубой передачи Прочность зуба определяет его размеры и форму в нормальном сечении. прочность косого зуба опред. через параметры эквивал. прямозуб колеса.

С=d/2*l=d/2* cosb rv=l2/C= 2*d2/4*cos2b*d =d/2*cos2b - радиус кривизны

d=(Zv* mn)/cosb, Zv= dv/m=d/ mn*cos2b=(Z* mn)/ mn*cos3b= = Z/cos3b - число зубьев эквив. колеса

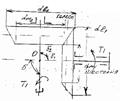

Конические зубчатые передачи. Геометрия Применяются в передачах у которых оси валов пересекаются под углом обычно в 900 (вертикальной и горизонтальной плоскости). Передачи сложнее в изготовление и конструкции в отл. от цилиндрических. Отличие одно коническое колесо расположено консольно, при этом возрастает неравномерность распределения нагрузки по длине зуба. В конич. заципление действует осевая сила, которая усложняет конструкцию опор это приводит к снижению нагрузочной способности передачи. δ1,δ2 – углы делительных конусов dl1,dl2 – внешние диаметры dm1,dm2 – средние диаметры шестерни и колеса OA – образующая цилиндра U=n1/n2= Z2/ Z1= T2/T1*h= cosδ1/ cosδ2 U= dl1/ dl2= R2/ R1= OA*sinδ1/ OA*sinδ2 U=tgδ2 Геометрия

ml – внешний окружной модуль d1= m* Z1 d1= mL* Z1- прямозубая dl2= mtL* Z1 – косозубая

15) Силы действующие в конической прямозубой передаче. Усилия определяются по размерам средних размеров зубьев.

Fа - осевая, Ft – окружная, Fr’– радиальная на среднем диаметре, Fr– радиальная, Fn - нормальная dm1 – средний диаметр шестерни, Т – момент. Fr’=Ft×tg a; Fа= Fr’×cosδ2= Ft tg a× cosδ2; Fr = Fr’×cosδ1= Ft tg a× cosδ1; Ft – для шестерни против хода вращения, для колеса по ходу Fr– по радиусу к центру окружности.

Fа= Fr1 Fа1= Fr2

Менее чувствительны к нарушению точности расположения колес, проще изготовление, прочность в 2 раза выше и на 40-60% выше нагрузочная способность чем у прямозубых.

Ft = 2*T/Dm – окружная сила Fr=(Ft/cosb)*(tg a* cos δ1+sinb* sina) – радиальная сила Fа=(Ft/cosb)*(tg a* cos δ1+sinb* sina) – осевая сила Проверка по контактным напряж.

Проверка по напряж. изгиба

3. необходимости работы без проскальзывания. Достоинства: возможность применения в значительном диапазоне межосевых расстояний; габариты, меньшие, чем у ременной передачи; отсутствие проскальзывания; высокий КПД; малые силы, действующие на валы, т.е. нет необходимости в предварительном натяжении. Недостатки: работает в условиях отсутствия жидкостного трения; – требует большой степени точности установки валов, чем у ременных передач, регулировки, смазывания; неравномерность хода цепи, что приводит к циклическим нагрузкам и колебанию передаточного отношения. Различают приводные и тяговые цепи. К тяговым относятся пластинчатые и круглозвенные. К приводным цепям относятся роликовые, зубчатые, втулочные. Роликовые цепи

ПРЛ – роликовые однорядные цепи нормальной точности; ПР – роликовые цепи повышенной точности; ПРД – роликовые длиннозвенные цепи (с удвоенным шагом, поэтому легче и дешевле, применяются при малых скоростях); ПВ – втулочные (не имеют роликов, поэтому дешевле и меньше габариты); ПРИ – роликовые цепи с изогнутыми пластинами (при больших динамических нагрузках)./ Состоят из внутренних и наружных пластин, шарнирно соединенных с помощью валиков и втулок. Бывают однорядные и многорядные. Многорядные применяют при повышенных нагрузках и скоростях с целью уменьшения шага цепи. Трение-скольжение между звездочкой и цепью заменяют трением –качения.

Зубчатые цепи

Достоинства: меньший шум, чем у остальных; повышенная кинематическая точность. Недостатки: тяжелые; дорогие; сложные в изготовлении

29Подбор цепей. Силы в цепной передачи. В быстроходных передачах при больших мощностях рекомендуют цепи малого шага: зубчатые большой ширины или роликовые многорядные. Чем больше шаг, тем выше нагрузочная способность но сильней удар звена о зуб в момент набегания на звездочку. Силы в ветвях цепи. 1. Окружная сила Ft, Н, передаваемая цепью

2. Натяжение цепи от центробежных сил

3. Предварительное натяжение цепи от провисания ведомой ветви

4. Натяжение ведущей ветви цепи работающей передачи

Валы предназначены для: 1) поддержания вращающихся деталей 2) для передачи вращающегося момента 3) восприятия изгибающих нагрузок и кручения. Оси: 1) не передают полезного вращающегося момента; 2) воспринимают только изгибающий момент. Составные части вала

Контактирующую часть вала с корпусом или насаженными деталями называют цапфой. Цапфу, расположенную на конце вала называют шип. Промежуточная часть вала называтся шейкой. Шип, передающий осевые нагрузки называют пятой. Классификация валов и осей По назначению: валы передач; коренные валы машин (несущие). По геометрической форме: прямые; коленчатые; гибкие По форме и конструктивным признакам прямые валы и оси бывают: постоянного диаметра; ступенчатые. Также могут быть сплошными и полыми. Закрепление дет., устанавливаем. на валу Закрепление деталей на валах производится в осевом и тангенсальном направлениях. Закрепление в тангенсальном направлении необходимо для передачи вращающегося момента. Производится шпонками, шлицами, штифтами, посадками с натягом. Для закрепления в осевом направлении используются конструктивные элементы балок – заплечики, буртики, а также втулки, штифты, установочные кольца, стопорные шайбы.

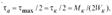

кручение [τ] к. При проектировочном расчете обычно определяют диаметр выходного конца, а для промежуточного вала — диаметр под колесом. Диаметры других участков вала назначают при разработке конструкции с учетом технологииизготовления и сборки.Диаметр расчетного сечения вала:

Проверочный расчет валов производят на сопротивление усталости и на жесткость. Расчет на сопротивление усталости заключается в определении расчетных коэффициентов запаса прочности в предположительно опасныхсечениях, предварительно намеченных в соответствии с

эпюрами моментов и расположением зон концентрации напряжений. При расчете принимают, что напряжения изгиба изменяются по симметричному циклу, а напряжения кручения по отнулевому циклу. Проверку на сопротивление усталости производят по коэффициенту запаса прочности S. Амплитуда симметричного цикла напряжений при изгибе вала

Различают изгибную и крутильную жесткость вала. Изгибную жесткость валов оценивают углом θ наклона, который определяют методами сопротивления материалов. Крутильную жесткость валов оценивают углом закручивания на единицу длины вала.

33Подшипники качения. Классификация и типы. Преимущество подшипников качения по сравнению с подшипниками скольжения: 1. меньше потери на трение; 2. меньше осевые габариты; 3. проще в обслуживании;4дешевле Недостатки: 1. значительнее диаметральные размеры; 2. хуже воспринимают ударные нагрузки, вследствие линейного или точечного контакта; 3. имеют ограничения по частоте вращения; 4. подшипники не разъемные Классификация под. качения По направлению воспринимающей нагрузки: 1радиальные (только радиальную нагрузку)2 радиально-упорные и упорно-радиальные (воспринимают радиальную и осевую нагрузку)3упорные – воспринимают только осевую нагрузку) По форме тел качения и числу их рядов:

0 – шариковый однорядный;1 – двухрядный 2 – роликовый с короткими цилиндрическими роликами;3 – роликовый, самоустанавливающийся (сферический) с бочкообразными роликами 4 – рол. (игольчатый) с длинными цилиндрическими роликами;5 – рол. с витыми цилиндрическими роликами;6 – шар. радиальноупорный. 7 – рол. конический радиально-упорный; 8 – шар. упорный подшипник

9 – рол. упорный подшипник. В зависимости от размеров и нагрузочной способности подшипники делятся на серии: 1-а и 7-ая – особо легкая, 2-ая серия – легкая, 3-ая – средняя, 4 – тяжелая, 5-ая серия, 6-ая серия – средняя широкая, 8-ая и 9-ая – сверхлегкая. Также существует 5 классов точности: 0, 6, 5, 4, 2.

Подшипники подбирают из каталога по динамической и статической грузоподъемности. Долговечность подшипника качения L определяется усталостным выкрашиванием поверхностей качения. Показателем долговечности служит ресурс подшипника, т.е. наработка до предельного состояния, выраженная в миллионах оборотов (млн. об) или в часах (ч).Базовую долговечность L10 в млн. об. определяют при 90%-й надежности.

Условием пригодности подшипника

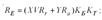

35 Особенности расчета радиально упорных подшипников. В большинстве случаев радиальные и радиально-упорные подшипники подвержены совместному действию радиальной и осевой сил. Кроме того, условия работы подшипников разнообразны и могут различаться по величине кратковременных перегрузок. Влияние факторов на работоспособность подшипников учитывают введением в расчет эквивалентной динамической радиальной нагрузки. Эквивалентная динамическая радиальная нагрузка RE для радиальных и радиально-упорных подшипников — это постоянная радиальная сила, которая при приложении ее к подшипнику с вращающимся внутренним и неподвижным наружным кольцами обеспечивает такие же ресурс и надежность, как и при действии сил в условиях эксплуатации. Для радиальных и радиально-упорных подшипников

X, Y — коэффициенты радиальной и осевой динамических нагрузок зависят от типа и конструктивных особенностей.

Достоинства: малая стоимость (небольшой объем подготовительных операций, простые конструктивные формы), малый вес (не требует отверстий и накладок, ослабляющих деталь), герметичность и плотность соединения, возможность автоматизации процесса сварки, возможность соединения толстых профилей.

Недостатки: качество шва зависит от квалификации сварщика, ненадежны при вибрационной и ударной нагрузке, коробление детали (вследствие остаточных напряжений в зоне термического влияния) особенно для деталей термически обработанных и наклепанных. Классификация: В зависимости от ориентации соединяемых деталей сварные соединения делятся на: стыковые, нахлёсточные, тавровые. В стык-одна дет.продолжение другой: 1рис. -стыковой сварной шов с отбортовкой.(более 3мм) 2рис. - стыковой шов односторонний.8мм 3рис. - стыковой сварной шов односторонний с подваркой.20мм 4рис. - стыковой сварной шов с односторонним скосом двух кромок и подваркой.40мм 5рис. - стыковой сварной шов двусторонний, с двусторонним скосом.40мм 6рис. - стыковой шов двусторонний, с двусторонним скосом двух кромок.60мм 7рис. - стыковой шов односторонний с криволинейной разделкой двух кромок.60. Нахлёсточные: 1,лобовые2,фланговые3,комбинированные 4,косые. Все нахлесточные соединения осуществляются угловыми швами. Виды угловых швов: 1рис. Нормальный угловой шов 2рис. Выпуклый угловой шов 3рис. Специальный угловой шов 4рис. Вогнутый угловой шов

Расчет сварных соединений. Стыковые швы. Расчет швов производят на растяжение или сжатие по сечению соединяемых деталей без учета возвышения шва.

Нахлесточные соединения угловыми швами.Угловые швы рассчитывают на срез по опасному сечению, совпадающему с биссектрисой прямого угла. Расчетная высота h опасного сечения шва: h = 0,7 k для ручной сварки; h = k для автоматической. Условие прочности шва на срез

Вопросы по деталям машин 1. Механические передачи. Общие кинематические и энергетические соотношения для механических передач. 2. Зубчатые передачи. Классификация. Достоинства. Недостатки. 3. Материалы, применяемые для изготовления зубчатых колес. Термообработка. 4. Цилиндрические прямозубые передачи. Геометрические параметры. 5. Особенности геометрии косозубых цилиндрических колес. 6. Понятие об эквивалентном колесе косозубой передачи. 7. Основные параметры цилиндрических зубчатых передач. 8. Виды разрушения зубьев. 9. Силы, действующие в прямозубой передаче. 10. Силы действующие в косозубой и шевронной передачах. 11. Расчетная нагрузка. Коэффициенты неравномерности нагрузки, динамической нагрузки. 12. Расчет цилиндрических передач на прочность по контактным напряжениям. 13. Расчет прочности зубьев по напряжениям изгиба. 14. Конические зубчатые передачи. Основные геометрические соотношения. 15. Силы, действующие в конической прямозубой передаче. 16. Конические передачи с круговыми зубьями. Расчет прочности. 17. Червячные передачи. Особенности, достоинства, недостатки. 18. Основные параметры червячной передачи с цилиндрическим червяком. 19. Определение основных размеров. 20. КПД червячной передачи. 21. Силы действующие в червячное передаче. 22. Расчет на прочность по контактным напряжениям. 23. Расчет на прочность по напряжениям изгиба. 24. Тепловой расчет червячной передачи. 25. Ременные передачи. Достоинства, недостатки. Кинематика передачи. 26. Усилие в ремне. Напряжение в ремне. 27. Клиноременная передача. Достоинство в сравнении с плоскоременной передачей. 28. Цепные передачи. Преимущества, недостатки. Кинематика передачи.

29. Подбор цепей. Силы в цепной передаче. 30. Валы и оси. Предварительный расчет валов на кручение. Расчет осей. 31. Предварительный расчет валов на сложное сопротивление. 32. Уточненный расчет валов. 33. Подшипники качения. Классификация. Основные типы подшипников. 34. Расчет подшипников качения на долговечность по динамической грузоподъемности. 35. Особенности расчета радиально-упорных подшипников. Расчет на статическую грузоподъемность. 36. Сварные соединения. Достоинства, недостатки. Классификация электросварных соединений. 37. Расчет сварных соединений. Стыковые швы. Нахлесточные швы. 38. Расчет сварного соединения с несимметричным расположением швов относительно линии действия силы. 39. Расчет сварных швов, работающих на изгиб. 40. Соединение деталей с гарантированным натягом. Расчет прочности соединения, нагруженного осевок силой и крутящим моментом. 41. Резьбовые соединения. Основные параметры резьбы. 42. Основные типы резьб. 43. Напряженные и не напряженные резьбовые соединения. Расчет соединения, нагруженного осевой силой и крутящим моментом. 44. Расчет болтовых соединений, находящихся под действием поперечной силы. 45. Расчет болтов клеммового соединения. 46. Шпоночные соединения. Виды шпоночных соединений. 47. Расчет не напряженных шпоночных соединений. 48. Зубчатые (шлицевые) соединения. Типы и способы центрирования. 49. Расчет шлицевых соединений на прочность. 50. Муфты. Назначение. Классификация. Компенсирующие муфты. 51*. Управляемые муфты. Расчет фрикционных муфт. 52. Подшипники скольжения. Виды, область применения. 53. Виды трения подшипников скольжения. 54. Расчет подшипников работающих при полужидкостном трении. 55. Расчёт болта нагруженного эксцентричной нагрузкой. 56*. Расчёт прочности соединения с натягом, нагруженного изгибающим моментом. * Вопросы исключенные из билетов.

Цилиндрические прямозубые передачи. Геометрические параметры В прямозубой нет осевых сил и больше динамические нагрузки Þ большой шум.

dа- диаметр вершин зуба, d-делительные диаметры, df- диаметр впадин зуба, P-шаг, hа -высота головки зуба, hf - ножки зуба. pd=P Þ d= PZ/p=mZ, m=P/p, hа= hа’* m= m, hа’=1 hf = (hа’+ C)*m= 1.25m, C-коэф. радиального зазора h= hа+ hf= m+1.25m=2.25m, dа=d+2*hа=m*Z+2m=(Z+2)*m df =d+2* hf =m*Z+2*1.25m=(Z+2.5)*m d= (d1+d2)/2= (m*Z1+ m*Z2)/2= ((Z1+ Z2)/2)*m

|

||||||||||||

|

Последнее изменение этой страницы: 2016-04-19; просмотров: 447; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.16.81.94 (0.118 с.) |

W-полюс зацепления, N- линия зацепления, a- угол зацепления, а-межосевое расстояние, d1,d2-дилительные диаметры, db1,db2- диаметры осн. окружностей.

W-полюс зацепления, N- линия зацепления, a- угол зацепления, а-межосевое расстояние, d1,d2-дилительные диаметры, db1,db2- диаметры осн. окружностей.

Прямозубое колесо эквивалентное косозубому будет иметь диаметр dv=2*K= d/cos2b, dv=Zv* mn

Прямозубое колесо эквивалентное косозубому будет иметь диаметр dv=2*K= d/cos2b, dv=Zv* mn

28 Цепные передачи. их +и -

28 Цепные передачи. их +и - Состоит из ведущей и ведомой звездочек и охватываемой цепи. Применяются с двумя или несколькими звездочками. Цепные передачи применяют при: 1. средних межосевых расстояниях, при которых зубчатые передачи требуют промежуточных ступеней 2. жестких требованиях к габаритам

Состоит из ведущей и ведомой звездочек и охватываемой цепи. Применяются с двумя или несколькими звездочками. Цепные передачи применяют при: 1. средних межосевых расстояниях, при которых зубчатые передачи требуют промежуточных ступеней 2. жестких требованиях к габаритам

где d — делительный диаметр звездочки, мм; Т — в Н.м.

где d — делительный диаметр звездочки, мм; Т — в Н.м. , Сила Fv нагружает звенья цепи по всему ее контуру, но звездочками не воспринимается.

, Сила Fv нагружает звенья цепи по всему ее контуру, но звездочками не воспринимается. где kf — коэффициент провисания, q — масса 1 м цепи, кг/м; a — межосевое расстояние, м; g = 9,81 м/с2

где kf — коэффициент провисания, q — масса 1 м цепи, кг/м; a — межосевое расстояние, м; g = 9,81 м/с2

30 Валы и оси

30 Валы и оси

где Мк — крутящий момент, Мк = Т, Н.м; [τ] к — допускаемое напряжение на кручение, Н/мм2./ Оси работают как поддерживающие детали и поэтому нагружены только изгибающими нагрузками. Действием растягивающих и сжимающих сил пренебрегают. Проектировочный расчет осей на статическую прочность выполняют аналогично расчету балок с шарнирными опорами обычными методами сопромата.

где Мк — крутящий момент, Мк = Т, Н.м; [τ] к — допускаемое напряжение на кручение, Н/мм2./ Оси работают как поддерживающие детали и поэтому нагружены только изгибающими нагрузками. Действием растягивающих и сжимающих сил пренебрегают. Проектировочный расчет осей на статическую прочность выполняют аналогично расчету балок с шарнирными опорами обычными методами сопромата. амплитуда отнулевого цикланапряжений при кручении вала

амплитуда отнулевого цикланапряжений при кручении вала

— результирующий изгибающий момент (МВ и МГ — изгибающие моменты в вертиканой и горизонтальной плоскостях); Мк — крутящий момент; W м и Wк — моменты сопротивления изгибу и кручению сечения вала: W м = 0,1d 3; Wк = 0,2d 3.

— результирующий изгибающий момент (МВ и МГ — изгибающие моменты в вертиканой и горизонтальной плоскостях); Мк — крутящий момент; W м и Wк — моменты сопротивления изгибу и кручению сечения вала: W м = 0,1d 3; Wк = 0,2d 3. Проверочный расчет на сопротивление усталости ведут по максимальной длительно действующей нагрузке. Минимально допустимое значение коэффициента запаса прочности [ s ] = 1,6...2,5. Расчет валов на жесткость выполняют в тех случаях, когда их деформации (линейные или угловые) существенно влияют на работу сопряженных с валом деталей.

Проверочный расчет на сопротивление усталости ведут по максимальной длительно действующей нагрузке. Минимально допустимое значение коэффициента запаса прочности [ s ] = 1,6...2,5. Расчет валов на жесткость выполняют в тех случаях, когда их деформации (линейные или угловые) существенно влияют на работу сопряженных с валом деталей.

34.Расчет подшипников на долговечн.

34.Расчет подшипников на долговечн. где р — показатель степени кривой усталости; р = 3 для шариковых и р = 3,33 для роликовых подшипников. Расчетная долговечность

где р — показатель степени кривой усталости; р = 3 для шариковых и р = 3,33 для роликовых подшипников. Расчетная долговечность Р — надежность при определении ресурса. Сr — базовая грузоподъемность подшипника, RE — динамическая эквивалентная радиальная нагрузка. n — частота вращения кольца, мин–1; a1 — коэффициент надежности. a23 — коэффициент,учитывающий совместное влияние на долговечность особых свойствметаллаколец и тел качения.

Р — надежность при определении ресурса. Сr — базовая грузоподъемность подшипника, RE — динамическая эквивалентная радиальная нагрузка. n — частота вращения кольца, мин–1; a1 — коэффициент надежности. a23 — коэффициент,учитывающий совместное влияние на долговечность особых свойствметаллаколец и тел качения. , L ' sah-требуемая долговечность.

, L ' sah-требуемая долговечность. где Rr — радиальная сила на подшипник,Н; Ra — осевая сила, Н; V — коэффициент вращения, учитывающий зависимость долговечности подшипника от того, какое из колец вращается: V = 1 при вращении внутреннего кольца и V = 1,2 при вращении наружного кольца; КБ — динамический коэффициент, учитывающий влияние эксплуатационных перегрузок, КТ — коэффициент, учитывающий влияние температуры.

где Rr — радиальная сила на подшипник,Н; Ra — осевая сила, Н; V — коэффициент вращения, учитывающий зависимость долговечности подшипника от того, какое из колец вращается: V = 1 при вращении внутреннего кольца и V = 1,2 при вращении наружного кольца; КБ — динамический коэффициент, учитывающий влияние эксплуатационных перегрузок, КТ — коэффициент, учитывающий влияние температуры.

где F — растягивающая сила;δ — толщина шва (принимают равной толщине детали); lш — длина шва; σ р и [σ]′ p — расчетное и допускаемое напряжения растяжения для шва.

где F — растягивающая сила;δ — толщина шва (принимают равной толщине детали); lш — длина шва; σ р и [σ]′ p — расчетное и допускаемое напряжения растяжения для шва. где τ ср и [τ]' ср — расчетное и допускаемое напряжения среза для шва; lш — расчетная длина шва. В соединении лобовыми швами lш =2 lфл, фланговыми швами lш =2 lфл. В комбинированном сварном шве lш равна сумме длин лобовых и фланговых швов.

где τ ср и [τ]' ср — расчетное и допускаемое напряжения среза для шва; lш — расчетная длина шва. В соединении лобовыми швами lш =2 lфл, фланговыми швами lш =2 lфл. В комбинированном сварном шве lш равна сумме длин лобовых и фланговых швов.