Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Все валы в обязательном порядке рассчитывают на объёмную прочность.

Схемы нагружения валов и осей зависят от количества и места установки на них вращающихся деталей и направления действия сил. При сложном нагружении выбирают две ортогональные плоскости (например, фронтальную и горизонтальную) и рассматривают схему в каждой плоскости. Рассчитываются, конечно, не реальные конструкции, а упрощённые расчётные модели, представляющие собой балки на шарнирных опорах, балки с заделкой и даже статически неопределимые задачи [7]. При составлении расчётной схемы валы рассматривают как прямые брусья, лежащие на шарнирных опорах. При выборе типа опоры полагают, что деформации валов малы и, если подшипник допускает хотя бы небольшой наклон или перемещение цапфы, его считают шарнирно-неподвижной или шарнирно-подвижной опорой. Подшипники скольжения или качения, воспринимающие одновременно радиальные и осевые усилия, рассматривают как шарнирно-неподвижные опоры, а подшипники, воспринимающие только радиальные усилия, - как шарнирно-подвижные. Такие задачи хорошо известны студентам из курсов теоретической механики (статики) и сопротивления материалов. Расчёт вала на объёмную прочность выполняют в три этапа.

I. Предварительный расчёт валов Выполняется на стадии проработки Технического Задания, когда известны только вращающие моменты на всех валах машины. При этом считается, что вал испытывает только касательные напряжения кручения tкр = Мвр / Wp £ [ t ] кр, где Wp - полярный момент сопротивления сечения. Для круглого сечения: Wp = pd3/16, [ t ] кр= 15 ¸ 20 Н/мм2. Условие прочности по напряжениям кручения удобно решать относительно диаметра вала

Это – минимальный диаметр вала. На всех других участках вала он может быть только больше. Вычисленный минимальный диаметр вала округляется до ближайшего большего из нормального ряда. Этот диаметр является исходным для дальнейшего проектирования. II. Уточнённый расчёт валов На данном этапе учитывает не только вращающий, но и изгибающие моменты. Выполняется на этапе эскизной компоновки, когда предварительно выбраны подшипники, известна длина всех участков вала, известно положение всех колёс на валу, рассчитаны силы, действующие на вал.

Далее рассчитывается и строится эпюра эквивалентного "изгибающе-вращающего" момента

где α = 0,75 или 1 в зависимости от принятой энергетической теории прочности [5], принимаемый большинством авторов равным 1. Вычисляется эквивалентное напряжение от совместного действия изгиба и кручения s экв = Мэкв / Wp. Уравнение также решается относительно минимального диаметра вала

Или то же самое для сравнения с допускаемыми нормальными напряжениями:

Полученный в уточнённом расчёте минимальный диаметр вала принимается окончательно для дальнейшего проектирования.

Выполняется как проверочный на стадии рабочего проектирования, когда практически готов рабочий чертёж вала, т.е. известна его точная форма, размеры и все концентраторы напряжений: шпоночные пазы, кольцевые канавки, сквозные и глухие отверстия, посадки с натягом, галтели (плавные, скруглённые переходы диаметров). При расчёте полагается, что напряжения изгиба изменяются по симметричному циклу, а касательные напряжения кручения – по отнулевому пульсирующему циклу. Проверочный расчёт вала на выносливость по существу сводится к определению фактического коэффициента запаса прочности n, который сравнивается с допускаемым

Здесь ns и nt - коэффициенты запаса по нормальным и касательным напряжениям

где s -1 и τ-1 – пределы выносливости материала вала при изгибе и кручении с симметричным циклом; kσ и kτ – эффективные коэффициенты концентрации напряжений при изгибе и кручении, учитывающие галтели, шпоночные канавки, прессовые посадки и резьбу; εα и ετ – масштабные коэффициенты диаметра вала; s a и τa – амплитудные значения напряжений; s m и τm – средние напряжения цикла (s m = 0, τm = τa); ψσ и ψτ – коэффициенты влияния среднего напряжения цикла на усталостную прочность зависят от типа стали.

Вычисление коэффициентов запаса прочности по напряжениям подробно излагалось в курсе "Сопротивление материалов", в разделе "Циклическое напряжённое состояние". Если коэффициент запаса оказывается меньше требуемого, то сопротивление усталости можно существенно повысить, применив поверхностное упрочнение: азотирование, поверхностную закалку токами высокой частоты, дробеструйный наклёп, обкатку роликами и т.д. При этом можно получить увеличение предела выносливости до 50% и более.

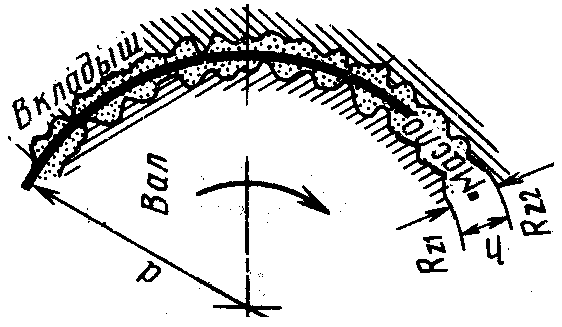

ПОДШИПНИКИ СКОЛЬЖЕНИЯ Основным элементом таких подшипников является вкладыш из антифрикционного материала или, по крайней мере, c антифрикционным покрытием. Вкладыш устанавливают (вкладывают) между валом и корпусом подшипника [43]. Трение скольжения безусловно больше трения качения, тем не менее, достоинства подшипников скольжения заключаются в многообразных областях использования: + в разъёмных конструкциях (см. рисунок); + при больших скоростях вращения (газодинамические подшипники в турбореактивных двигателях при n > 10 000 об/мин); + при необходимости точного центрирования осей; + в машинах очень больших и очень малых габаритов; + в воде и других агрессивных средах. Недостатки таких подшипников – трение и потребность в дорогих антифрикционных материалах. Кроме того, подшипники скольжения применяют во вспомогательных, тихоходных, малоответственных механизмах. Характерные дефекты и поломки подшипников скольжения вызваны трением [41]: r температурные дефекты (заедание и выплавление вкладыша); r абразивный износ; r усталостные разрушения вследствие пульсации нагрузок. При всём многообразии и сложности конструктивных вариантов подшипниковых узлов скольжения принцип их устройства состоит в том, что между корпусом и валом устанавливается тонкостенная втулка из антифрикционного материала, как правило, бронзы или бронзовых сплавов, а для малонагруженных механизмов из пластмасс. Имеется успешный опыт эксплуатации в тепловозных дизелях М753 и М756 тонкостенных биметаллических вкладышей толщиной не более 4 мм, выполненных из стальной полосы и алюминиево-оловянного сплава АО 20-1.

Большинство радиальных подшипников имеет цилиндрический вкладыш, который, однако, может воспринимать и осевые нагрузки за счёт галтелей на валу и закругления кромок вкладыша. Подшипники с коническим вкладышем применяются редко, их используют при небольших нагрузках, когда необходимо систематически устранять ("отслеживать") зазор от износа подшипника для сохранения точности механизма. Для правильной работы подшипников без износа поверхности цапфы и втулки должны быть разделены слоем смазки достаточной толщины. В зависимости от режима работы подшипника в нём может быть: − жидкостное трение, когда рабочие поверхности вала и вкладыша разделены слоем масла, толщина которого больше суммы высот шероховатости поверхностей; при этом масло воспринимает внешнюю нагрузку, изолируя вал от вкладыша, предотвращая их износ. Сопротивление движению очень мало; − полужидкостное трение, когда неровности вала и вкладыша могут касаться друг друга и в этих местах происходит их схватывание и отрыв частиц вкладыша. Такое трение приводит к абразивному износу даже без попадания пыли извне.

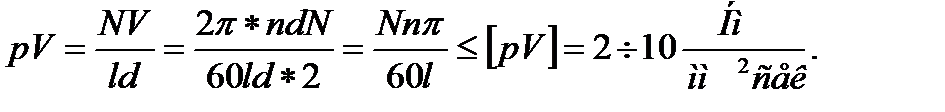

Обеспечение режима жидкостного трения является основным критерием расчёта большинства подшипников скольжения. При этом одновременно обеспечивается работоспособность по критериям износа и заедания. Критерием прочности, а следовательно, и работоспособности подшипника скольжения являются контактные напряжения в зоне трения или, что, в принципе, то же самое – контактное давление. Расчётное контактное давление сравнивают с допускаемым p = N /(l d) £ [p]. Здесь N – сила нормального давления вала на втулку (реакция опоры), l - рабочая длина втулки подшипника, d – диаметр цапфы вала. Иногда удобнее сравнивать расчётное и допускаемое произведение давления на скорость скольжения. Скорость скольжения легко рассчитать, зная диаметр и частоту вращения вала.

Произведение давления на скорость скольжения характеризует тепловыделение и износ подшипника. Наиболее опасным является момент пуска механизма, т.к. в покое вал опускается ("ложится") на вкладыш и при начале движения неизбежно сухое трение.

ПОДШИПНИКИ КАЧЕНИЯ Принцип их конструкции заключается в наличии между валом и корпусом группы одинаковых круглых тел, называемых телами качения [2,28].

Тела качения во избежание ненужного контакта друг с другом и равномерного распределения по окружности заключены в специальную кольцеобразную обойму – сепаратор (лат. Separatum – разделять). В некоторых конструкциях, где приходится бороться за уменьшение радиальных габаритов, применяются т.н. "бескольцевые" подшипники, когда тела качения установлены непосредственно между валом и корпусом. Однако нетрудно догадаться, что такие конструкции требуют сложной, индивидуальной, а, следовательно, и дорогой сборки-разборки. Достоинства подшипников качения: + низкое трение, низкий нагрев; + экономия смазки; + высокий уровень стандартизации; + экономия дорогих антифрикционных материалов.

Недостатки подшипников качения: - высокие габариты (особенно радиальные) и вес; - высокие требования к оптимизации выбора типоразмера; - слабая виброзащита, более того, подшипники сами являются генераторами вибрации за счёт даже очень малой неизбежной разноразмерности тел качения.

|

||||||||||||||||

|

Последнее изменение этой страницы: 2016-04-19; просмотров: 276; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.141.152.173 (0.022 с.) |

.

.