Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Методы организации процессов и операций

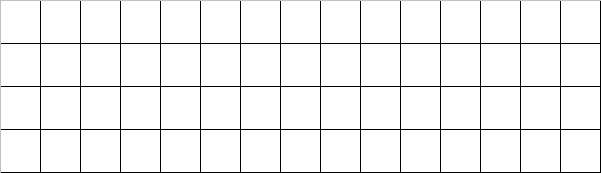

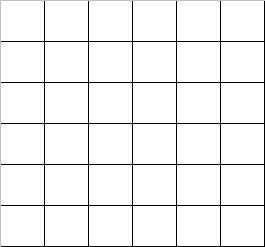

Все процессы, осуществляемые подразделениями предприятия можно разделить на: 1) выполняемые единовременно (разовые) для решения определенной производственной задачи; 2) выполняемые многократно, повторяющиеся. Современные подходы к организации производства рассматривают первую группу процессов как проекты, как совокупность мероприятий или работ, направленных на достижение определенной цели. А вторую как поточные процессы. Причем в поточных процессах отдельно выделяются прерывные и непрывные производственные процессы. Управление проектами осуществляется на основе специально разработанных методов. Организация осуществления проекта, непосредственно технико-технологического процесса выполнения мероприятий проекта, осуществляется, как правило, на основе сетевых методов планирования. Инструментами организации и планирования (в проектах обычно эти понятия не разделяют) являются графики выполнения работ, графики использования технологического оборудования, расходования ресурсов. Типовыми видами графиков являются ленточные графики (графики Гантта (Г.Л. Гантт, американский инженер (1861-1924)) и вершинные графы ПЕРТ (разработаны Главным управлением вооружений ВМС США (Prоgram Evaluation and Review Technique)). Примеры некоторых графиков и диаграмм приведены на рисунках 2.5 и 2.6. При поточном методе организации процесс расчленяется на несколько взаимосвязанных операций, для каждой из которых назначают по возможности одинаковую продолжительность. Затем совмещают выполнение этих операций во времени и пространстве. При поточном методе организации производства, операции выполняют на специализированных рабочих местах, расположенных по ходу следования технологического процесса изготовления изделий.

Рисунок 2.5 – Пример ленточного графика (графика Гантта)

Рисунок 2.6 – Пример графа ПЕРТ

Признаки поточного производства: - возможность деления производственного процесса на простые и повторяющиеся операции с закреплением их за отдельными рабочими местами;

- размещение рабочих мест в соответствии с последовательностью операций процесса; - высокая степень механизации и автоматизации операций; - выпуск продукции на основе единого расчетного ритма. Применение поточных методов оправдано при серийном и массовом производстве. Пространственная планировка поточной линии может быть прямолинейной, круговой, П-, Г-, U- образной и т.д. Преимущества поточного производства: - повышение производительности труда (специализированное оборудование, выработка постоянных навыков у работников); - сокращение производственного цикла (сокращение времени перерывов и транспортировки, повышение уровня специализации и совмещения операций); - уменьшение незавершенного производства и др. Классификация потоков приведена в таблице 2.2.

Таблица 2.2 – Классификация потоков

На рисунке 2.7 приведены примеры графического изображения потоков на циклограмме, где выполнение операций во времени отображается наклонной линией. Каждая точка времени показывает какая часть операции выполнена в рассматриваемый момент времени. Для характеристики потоков используют следующие понятия и обозначения (рисунок 2.8): Т – продолжительность ритмичного потока, часы, дни; m – число изделий в потоке (объектном), шт.; n – количество выполняемых операций (видов работ) в специализированном потоке, ед., результатом последовательного выполнения операций является готовое изделие;

t – продолжительность операций и др.

Обозначения на рисунке: 1 – частный поток 2, 3, 4, 5, 6 (6а, 6б) – специализированные потоки 7 - объектный поток 1, 2, 3, 4, 6 (6а, 6б) – ритмичные потоки 7 – разноритмичный поток 5 – неритмичный поток

Рисунок 2.7 – Циклограмма: примеры графического изображения потоков

Рисунок 2.8 – Основные обозначения и характеристики потоков В целях проектирования и оценки эффективности развертывания производственных потоков рассчитывают показатели: - степень совмещения работ; - уровень ритмичности потребления ресурсов; - уровень равномерности. 2.5 Научные принципы формирования структуры производственныхсистем (предприятий) Формирование структуры предприятия как производственной системыопределяется рядом принципов, выделимиз них 5 наиболее важных: 1) Закон необходимого разнообразия. На каждую производственную систему организации внешняя и внутренняя среда оказывает разнообразное воздействие. Воздействия могут закономерно повторятся или быть случайными. Чтобы сохранить способность системы к функционированию, она должна реагировать на каждое воздействие соответствующим образом и в нужный момент. Команду на реагирование и способ реагирования определяют управляющие подсистемы.

Анализ современного состояния производственных структур позволяет выделить три наиболее распространенных варианта нарушения приведенного закона: - первичная информация о воздействии среды не доходит до управляющего органа, доходит с опозданием или не соответствует действующему положению вещей; - первичная информация имеется, но ее так много, что управляющей орган не успевает ее своевременно обработать и принимать необходимое решение; - вся необходимая информация доходит вовремя, но управляющей орган из-за отсутствия программ действий не может ее правильно понять, и принимает решения не адекватные воздействиям среды. 2) Принцип эмерджентности[1]. Чем больше система и чем больше различия в размерах между частью и целым, тем больше вероятность того, что свойства целого могут отличаться от свойств частей – это означает, что не только система может обладать свойствами не присущими подсистемами, но и подсистема может обладать свойствами не присущими системе.

Эмерджентность указывает на объективную противоречивость систем, чем объясняется частое несовпадение локальных целей с глобальной целью. Данное обстоятельство следует учитывать при формировании системы показателей, оценивающих деятельность предприятия в целом и отдельных его подразделений. 3) Принцип внешнего дополнения. Известно, что ни один план не в состоянии предусмотреть все возможные отклонения возникающие в процессе его реализации, поэтому для локализации возмущений обязательно наличие в производственной системе необходимых и достаточных резервов, так как только оптимально избыточная система является надежной, а значит и эффективной. 4) Принцип обратной связи. Информация о состоянии выходов управляемой системы должна регулярно поступать в управляющую подсистему, что позволяет ей вырабатывать регулирующее воздействие на вход управляемой системы, рисунок 2.10.

«Информация о выходах» показывает необходимость формирования системы обратной связи на предприятии. Без наличия обратной связи не возможна организация эффективного функционирования 5) Принцип выбора решений. Во всех случаях решения о деятельности предприятия должны приниматься на основе альтернативного выбора. Решение, принимаемое по одному варианту, как правило, оказывается субъективным. На основе рассмотренных принципов современная теория организации предлагает ряд выводов: - большую и сложную систему для упорядочения ее функционирования следует разбивать на части. Надо помнить, что с ростом различий между частью и целым возрастает различие критериев частей и целого; - чтобы подсистема представляла собой структурное целое системы, она должна создавать компоненты продукции системы. Для обеспечения этого по каждой части системы устанавливаются целевые функции и определяется состав элементов.

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-04-19; просмотров: 788; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.147.61.49 (0.022 с.) |