Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Технологических схем процессов переработки углеводородного сырья

Учебно-методическое пособие для студентов специальности 250400 «Химическая технология природных энергоносителей и углеродных материалов»

Уфа 2006

Учебно-методическое пособие содержит принципиальные технологические схемы и краткое описание их работы по дисциплинам «Физическая технология топлив» и «Химическая технология топлива и углеродных материалов». Учебно-методическое пособие предназначено для самостоятельной подготовки к лекционным, практическим занятиям и экзаменам студентов специальности 250400 «Химическая технология природных энергоносителей и углеродных материалов».

Составители: Евдокимова Н.Г., доц., канд. техн. наук Кортянович К.В., ассистент Будник В.А., ассистент

Рецензенты: Ф.Р. Муртазин, доц., канд. техн. наук Р.Ф. Галиев, зам. главного технолога ОАО «Салаватнефтеоргсинтез»

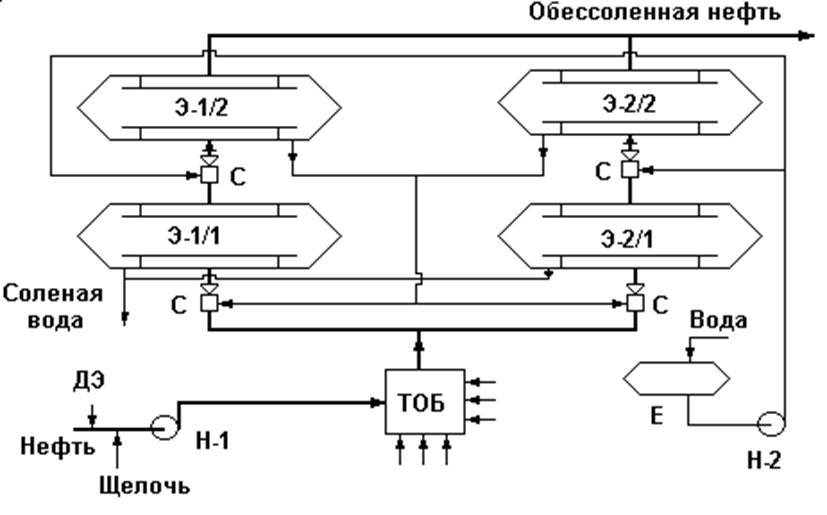

ãУфимский государственный нефтяной технический университет, 2006 Физическая технология топлив Подготовка нефти к переработке 1.1.1 Описание работы электрообессоливающей установки (ЭЛОУ) (рисунок 1)

Сырая нефть, смешиваясь с деэмульгатором и раствором щелочи, поступает в теплообменный блок, где нагревается до оптимальной температуры. Затем нагретая нефть смешивается в эжекционных смесителях с промывной водой, поступающей из электродегидраторов второй ступени (Э-1/2 и Э-2/2) и подается в параллельно работающие электродегидраторы первой ступени (Э-1/1 и Э-2/1), сверху которых выводится частично обессоленная нефть, а снизу соленая вода на очистные сооружения. Частично обессоленная нефть из Э-1/1 и Э-2/1 поступает в эжекционные смесители, где смешивается со свежей промывной водой, поступающей из емкости (Е), затем в электродегидраторы второй ступени, сверху которых выводится обессоленная и обезвоженная нефть на установку АВТ. Напряжение между электродами в электродегидраторах поддерживается 32 - 33 кВ. Ввод сырья в электродегидратор и вывод из него осуществляется через расположенные в нижней и верхней части аппарата трубчатые перфорированные распределители (маточники). Маточники обеспечивают равномерное распределение восходящего потока нефти. В нижней части электродегидратора между маточником и электродами поддерживается определенный уровень воды, содержащий деэмульгатор, где происходит термохимическая обработка эмульсии и отделение наиболее крупных капель воды. В зоне между зеркалом воды и плоскостью нижнего электрода нефтяная эмульсия подвергается воздействию слабого электрического поля, а в зоне между электродами – воздействию электрического поля высокого напряжения.

ПЕРВИЧНАЯ ПЕРЕРАБОТКА НЕФТИ 1.2.1 Описание работы установки АВТ-1 (рисунок 2) Обессоленная и обезвоженная нефть сырьевым насосом двумя потоками прокачивается через теплообменники, где подогревается за счет тепла отходящих продуктов (керосиновой, дизельной фракций, масляными дистиллятами и гудроном). С температурой 220-230оС поступает в отбензинивающую колонну К-1, температура низа которой поддерживается за счет горячей струи. Сверху К-1 отбирается фракция бензина с концом кипения до 110-120 оС. Бензиновый поток сверху К-1 частично направляется на орошение верха колонны К-1, а балансовое количество подается в колонну стабилизации К-4. Сверху К-4 отбирается сухой газ и рефлюкс, а снизу

С – смеситель; ТОБ – теплообменный блок; Е – емкость; Н-1, Н-2 – насосы; Э – электродегидраторы. Рисунок 1 - Принципиальная схема ЭЛОУ

стабильный бензин поступает в стабилизационную колонну К-6. Частично отбензиненная нефть снизу К-1 насосом прокачивается через печь атмосферного блока П-1 и при температуре 350-360 оС поступает в основную ректификационную колонну К-2. Сверху К-2 отводится оставшаяся бензиновая фракция с концом кипения 180 оС. Боковыми погонами выводятся керосиновая (180-240оС) и дизельная (240-350 оС) фракции. Мазут снизу К-2 насосом прокачивается через печь вакуумного блока П-2 и подается в вакуумную колонну К-5. В К-5 получают четыре масляные фракции и гудрон. Сверху К-2 организовано холодное орошение бензиновой фракцией (на рисунке не показано), а балансовое количество поступает в колонну вторичной перегонки бензина К-6. В К-6 сверху отбирается узкая бензиновая фракция н.к.- 85 оС, а остаток поступает во вторую колонну вторичной перегонки К-7, где сверху отбирается фракция 85-120 оС, а снизу – 120 оС- к.к. В низ К-2 и К-5 подается водяной пар. В низ К-4, К-6 и К-7 подается горячее орошение с помощью кипятильников с паровым пространством.

1.2.2 Описание работы установки ЭЛОУ-АТ-6 (рисунок 3)

Особенность данной установки – комбинирование блоков подготовки нефти к переработке (ЭЛОУ), первичной перегонки нефти (АТ), вторичной перегонки широкой бензиновой фракции на более узкие. Узкие бензиновые фракции в дальнейшем используются для получения индивидуальных ароматических углеводородов (бензола, толуола, ксилолов). На установке применяются колонны с S-образными, решетчатыми и клапанными тарелками, вертикальные и горизонтальные печи с двухсторонним облучением труб, холодильная аппаратура воздушного охлаждения с доохлаждением в водяных конденсаторах-холодильниках, закрытая система создания вакуума. Сырая нефть, содержащая растворенные газы, воду и соли, двумя потоками через сырьевые теплообменники подается в электродегидраторы (на схеме не показаны). На входе сырьевых насосов в нефть вводят деэмульгатор и раствор щелочи. Четыре пары параллельно работающих электродегидраторов обеспечивают необходимую глубину подготовки нефти для первичной переработки. Ректификационный блок нефти состоит из предварительной отбензинивающей колонны (1), основной ректификационной колонны (3) с отпарными стрипинг - секциями (4,13), через которые отводятся фракции керосина и дизельного топлива, и колонны стабилизации (5). Блок вторичной перегонки широкой бензиновой фракции состоит из трех колонн (6,7,8), где предусмотрено разделение широкой бензиновой фракции на более узкие в качестве сырья процесса риформинга с целью получения бензола, толуола и ксилолов, также высокооктанового бензина. С верху всех колонн предусмотрено холодное орошение. В низ основной ректификационной колонны и стрипинг-секции подается водяной пар. Температура низа отбензинивающей колонны, колонны стабилизации и колонн вторичной перегонки бензина поддерживается за счет горячей струи, подаваемой через печь. 1.2.3 Описание работы установки ЭЛОУ-АТВ-6 (рисунок 4)

Установка состоит из блоков: - ЭЛОУ; - атмосферной перегонки нефти (АТ); - вакуумной перегонки мазута (ВТ); - стабилизации бензина; - вторичной перегонки широкой бензиновой фракции. Сырая нефть обезвоживается и обессоливается четырьмя потоками в двухступенчатых горизонтальных электродегидраторах (Э-1). Затем нагревается в сырьевых теплообменниках и поступает в отбензинивающую колонну К-1. Тепло вниз колонны подается горячей струей. Частично отбензиненная нефть после нагрева в печи атмосферного блока П-1 поступает в основную ректификационную колонну К-2, где сверху отводится бензин с к.к. 180 оС, а боковые фракции через отпарные колонны К-3а (180-220 оС), К-3б (220-280 оС), К-3в (280-350 оС). Мазут снизу основной колонны К-2 через печь вакуумного блока П-3 подается в вакуумную колонну К-8, где отбираются фракции дизельного топлива 280-350 оС, вакуумный газойль 350-500 оС и гудрон. Смесь бензиновых фракций отбензинивающей и основной колонн направляется на стабилизацию в К-4, где сверху отбирается сухой и сжиженный газ, снизу - стабильный бензин подается в колонны вторичной перегонки (К-5, К-6, К-7), где получают узкие бензиновые фракции н.к.-62 оС, 62-105 оС, 105-140 оС, 140-180 оС.

Отвод тепла во всех колоннах, кроме отбензинивающей, осуществляется острым верхним орошением. В основной колонне К-2 организовано два промежуточных циркуляционных орошения (ПЦО), в вакуумной колонне – три ПЦО. Водяной пар вводится вниз основной К-2, вакуумной К-8 и отпарные колонны К-3а, К-3б, К-3в. Подвод тепла в стабилизационную колонну К-4 и колонны вторичной перегонки бензина К-5, К-6, К-7 осуществляется циркулирующими флегмами, нагретыми в печи П-2. Вакуум в вакуумной колонне создается поверхностными конденсаторами и трехступенчатыми пароэжекторными вакуумными насосами. Система создания вакуума закрытая. Основная ректификационная колонна и колонна стабилизации имеют переменное сечение для выравнивания гидравлического режима. Для охлаждения используются аппараты воздушного охлаждения с доохлаждением в конденсаторах-холодильниках водяного охлаждения. На установке в колоннах используют двухпоточные и четырехпоточные клапанные тарелки. Для улучшения качества вакуумного газойля и уменьшения термодеструкции гудрона используют: - ввод в мазут антипенную присадку (силаксан);

- рециркуляцию затемненного вакуумного газойля в питательной зоне; - уменьшают время пребывания мазута в печи (длину трансферного трубопровода) с вводом водяного пара; - используют рецикл (квенчинг) частично охлажденного гудрона в низ колонны; - уменьшают диаметр низа колонны и количество тарелок в отгонной зоне. Установка предусматривает переработку бензиновой фракции по топливному варианту с получением фракций н.к.-85 оС и 85-180 оС, и по нефтехимическому варианту с получением узких бензиновых фракций как сырья производства индивидуальных ароматических углеводородов.

Температурный режим колонн

|

||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-04-19; просмотров: 742; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.135.200.211 (0.031 с.) |