Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Расчет соединений фланговыми швами при нагрузке моментом

Если соединение нагружено моментом, то напряжения от момента распределяются неравномерно, а их векторы направлены различно. Неравномерность распределения тем больше, чем больше отношение

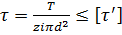

где Для сравнительно коротких швов (l < d) (рис. 7.22) применяют приближенный расчет по формуле

условно полагая, что напряжения направлены вдоль направления швов и распределены по длине швов равномерно.

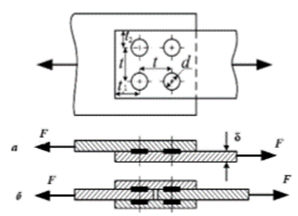

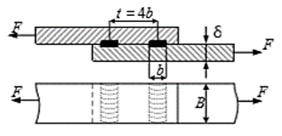

Рис. 7.22. Расчетная схема нагружения соединения с короткими фланговыми швами: а – схема работы шва под нагрузкой; б – расчетная схема Расчет соединений контактной сваркой Соединения контактной сваркой применяют для соединения тонколистового металла δ ≤ 3 мм (рис. 7.23). Диаметр сварной точки выбирают в зависимости от толщины меньшей из свариваемых деталей:

d = 1,2δ + 4 мм при δ ≤ 3 мм; d = 1,5δ + 5 мм при δ > 3 мм.

Минимальный шаг t ограничивается явлением шунтирования между свариваемыми точками. Расстояние от кромок Расчет ведут по формуле

Рис. 7.23. Расчетная схема соединения контактной сваркой: а – одношовного; б – двухшовного

Расчет соединений шовной сваркой Соединения шовной сваркой (рис. 7.24) рассчитывают по напряжениям среза сварного шва

τ =

В этом случае концентрации напряжений меньше, чем при контактной точечной сварке, и обеспечивается герметичность сварного соединения.

Рис. 7.24. Схема соединения шовной сваркой

Шовную сварку роликовыми электродами применяют для соединения тонких элементов общей толщиной 4...6 мм преимущественно при возможности расположения электродов с обеих сторон соединения. Перекрытие выбирают равным (5...6) δ (см. рис. 7.24).

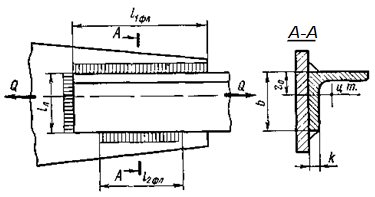

Рекомендации по конструированию сварных соединений 1. Из-за дефектов сварки на концах сварного шва (в местах зажигания и гашения дуги) минимальная длина шва должна быть не менее 30 мм. 2. В нахлесточных соединениях (см. рис. 7.13, а) длину нахлестки принимают не менее 4 δ, где δ – минимальная толщина свариваемых деталей. 3. Длина лобовых швов l л не ограничивается. Длина фланговых швов ограничивается: l фл ≤ 50 k. Это связано с возрастанием неравномерности распределения напряжений по длине шва с увеличением его длины. На концах шва напряжения больше, чем в середине. 4. Чтобы исключить возникновение внешних изгибающих моментов, сварные швы располагаются симметрично относительно линии действия силы (см. рис. 7.13). 5. Деталь несимметричного профиля (например, уголок) приваривают фланговыми швами, длины которых (рис. 7.25) обратно пропорциональны расстояниям до центра масс сечения уголка

что обеспечивает одинаковое нагружение швов. 6. При сварке встык деталей разной толщины необходимо выполнять плавный переход от одной детали к другой для уменьшения концентрации напряжений. 7. Применение стыковых швов предпочтительнее, так как они вызывают меньшую концентрацию напряжений по сравнению с угловыми швами.

Рис. 7.25. Пример сварной конструкции

8. В конструкциях, подверженных действию переменных нагрузок, применение нахлесточных соединений нежелательно, так как они характеризуются значительной концентрацией напряжений. По этой причине не следует применять «усиливающие» накладки в стыковых соединениях. Последовательность проектировочного расчета сварного соединения изложена в решении примера.

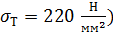

Пример. Рассчитать сварное соединение уголка с косынкой, нагруженное силой F =30 кН (см.рис. 7.14). Материал уголка и косынки – сталь марки Ст3 (

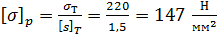

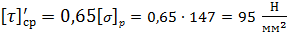

Решение. Проектировочный расчет. 1. Катет сварного шва. В нахлесточных соединениях угловыми швами катет сварного шва принимают равным толщине свариваемых деталей 2. Допускаемое напряжение среза. По формуле (7.1) находим допускаемые напряжения основного металла на растяжение при

По табл. 9 допускаемые напряжения среза для материала сварного шва

3. Суммарная длина

4. Длины фланговых швов. Из формулы (7.12), подставив

Контрольные вопросы

1. Назовите преимущества сварных соединений. 2. Область применения сварных соединений. 3. Как образуется сварной шов? 4. Какие типы сварных соединений существуют? 5. Оцените сварное соединение по сравнению с заклепочным. 6. В чем преимущества вогнутой формы поперечного сечения углового шва? 7. Почему не рекомендуют применять длинные фланговые швы? 8. Как упрощающие допущения принимают при написании формул для расчета прочности угловых швов в различных случаях нагружения? 9. Области применения точечной и шовной контактной сварки. 10. Каким образом, исходя из условия равнопрочности с основным металлом, можно определить длину флангового или комбинированного шва нахлесточного соединения? 11. Какие факторы учитывают при выборе допускаемых напряжений для расчета сварных соединений на прочность? 12. Объясните, почему прочность сварных соединений при действии переменных нагрузок ниже, чем при статическом нагружении. 13. Какие сварные соединения наиболее целесообразно применять при переменных режимах нагружения? 14. Каким образом можно повысить прочность сварных соединений при действии переменных нагрузок?

Паяные соединения

Пайкой называется способ соединения элементов конструкций путем их нагрева ниже температуры плавления материалов деталей соединения, смачивания их расплавленным припоем – специальным средством, используемым для соединения деталей посредством пайки, затекания припоя в зазор между деталями и последующей его кристаллизации при охлаждении. Паяные соединения подобны сварным. Отличие пайки от сварки заключается лишь в отсутствии расплавления или высокотемпературного нагрева соединяемых деталей, так как припои имеют более низкую температуру плавления, чем материалы соединяемых деталей. Связь в паяном шве основана на растворении металла деталей в расплавленном припое, взаимной диффузии элементов припоя и металла соединяемых деталей и бездиффузионной атомной связи. Наряду с использованием пайки как основного вида соединений в радиоэлектронной и электротехнической аппаратуре паяные соединения получили распространение и в изделиях машиностроения, в которых они используются в тех случаях, когда применение традиционных способов формирования соединений (сварка, клепка и т. д.) невозможно. Современные методы пайки значительно расширили технические возможности выполнения соединений. Пайку применяют при изготовлении камер сгорания жидкостных реактивных двигателей, лопаток турбин, топливных и масляных трубопроводов, деталей ядерных реакторов и других конструкций из тугоплавких металлов (молибдена, ниобия, тантала, вольфрама), плохо поддающихся сварке.

Достоинства паяных соединений: 1. пайкой можно соединять детали не только из однородных, но и из разнородных материалов, например, стали со сплавами цветных металлов, металлы с графитом, ферритом, фарфором и др.; 2. пайку можно осуществлять в скрытых или малодоступных местах конструкции, а также изготовлять сложные узлы за один прием, паять не по контуру, а одновременно по всей поверхности соединения, подбирая соответствующие припои и т. д.; 3. температуру пайки можно выбирать таким образом, чтобы при нагреве у предварительно термообработанных материалов сохранялись механические свойства в изделии (готовом соединении) или чтобы нагрев при пайке одновременно обеспечивал и термическую обработку деталей соединения,и возможность распайки соединения. Недостатками паяных соединений: 1. сравнительно низкая прочность на сдвиг; 2. очень низкая прочность на отрыв; 3. высокая трудоемкость изготовления изделий методами высокотемпературной пайки. Следует отметить, что прочность паяного шва выше (иногда даже существенно) прочности припоя в связи с тем, что в слое припоя происходит растворение материала деталей, а также с тем, что слой припоя находится в стесненном напряженном состоянии между соединяемыми деталями. Характеристики наиболее часто применяемых в машиностроении способов пайки приведены в табл. 10, основные типы паяных соединений – в Пайкой соединяют детали различной формы: листы, стержни, трубы и др. В последнее время находят применение сотовые паяные конструкции. В частности, в обшивке самолетов листы из малопрочных алюминиевых сплавов заменяют паяными высокопрочными и жесткими панелями (рис. 8.1) из тонких стальных листов с сотовым (рис. 8.1, а) или гофровым (рис. 8.1, б) промежуточным заполнителем. Паяные соединения предпочтительно выполнять внахлестку, при этом площадь перекрытия, т. е. площадь пайки, следует назначать такой, чтобы прочность паяного соединения была равна прочности целой детали.

Таблица 10

|

|||||||

|

Последнее изменение этой страницы: 2022-01-22; просмотров: 148; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.227.114.125 (0.018 с.) |

. В общем случае максимальные напряжения можно определить по зависимости, аналогичной расчету прочности на изгиб

. В общем случае максимальные напряжения можно определить по зависимости, аналогичной расчету прочности на изгиб , (7.8)

, (7.8) – момент сопротивления опасного сечения шва.

– момент сопротивления опасного сечения шва. , (7.9)

, (7.9)

и

и  нормируют с учетом технологических и силовых факторов. Обычно принимают t =3 d, t 1=2 d,

нормируют с учетом технологических и силовых факторов. Обычно принимают t =3 d, t 1=2 d,  . (7.10)

. (7.10)

(7.11)

(7.11)

, (7.12)

, (7.12)

. Сварка ручная дуговая электродом типа Э50А. Размеры уголка: b =32 мм, z 0 =9,4 мм, d =4 мм.

. Сварка ручная дуговая электродом типа Э50А. Размеры уголка: b =32 мм, z 0 =9,4 мм, d =4 мм. :

: .

. .

. фланговых швов

фланговых швов

получим:

получим: ;

;