Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Х.Н. Ягафарова, И.Г. АрслановСтр 1 из 19Следующая ⇒

МИНИСТЕРСТВО НАУКИ И ВЫСШЕГО ОБРАЗОВАНИЯ РОССИЙСКОЙ ФЕДЕРАЦИИ ФИЛИАЛ ФЕДЕРАЛЬНОГО ГОСУДАРСТВЕННОГО БЮДЖЕТНОГО ОБРАЗОВАТЕЛЬНОГО УЧРЕЖДЕНИЯ ВЫСШЕГО ОБРАЗОВАНИЯ «УФИМСКИЙ ГОСУДАРСТВЕННЫЙ НЕФТЯНОЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ» В Г. ОКТЯБРЬСКОМ

Х.Н. Ягафарова, И.Г. Арсланов

Соединения деталей машин

Учебное пособие

Уфа Издательство УГНТУ 2020 УДК 621.8 ББК 34.44 Я27

Утверждено Редакционно–издательским советом УГНТУ в качестве учебного пособия

Рецензенты: О.В. Филимонов – кандидат технических наук, доцент, заведующий группой сертификации, стандартизации и метрологии ООО НПФ «Горизонт» Э.З. Мухамадеев – кандидат технических наук, доцент кафедры механики и технологии машиностроения Октябрьского филиала ФГБОУ ВО «Уфимский государственный нефтяной технический университет»

Ягафарова, Х.Н. Я27 Соединения деталей машин: учебное пособие / Х.Н. Ягафарова, И.Г. Арсланов. – Уфа: Изд-во УГНТУ, 2020. – ХХс

ISBN

Учебное пособие посвящено разделу «Разъёмные и неразъёмные соединения» дисциплины «Основы проектирования». В пособии даны основы теории, рассмотрены конструкции разъемных и неразъемных соединений, приведены примеры решения задач и вопросы для самоконтроля. Предназначено для студентов машиностроительных специальностей высших технических учебных заведений и студентов направления подготовки «Нефтегазовое дело». Может быть полезно магистрантам, аспирантам и инженерно-техническим работникам, занимающимся проектированием и эксплуатацией соединений механических систем.

УДК 621.8 ББК 34.44

ISBN

© ФГБОУ ВО «Уфимский государственный нефтяной технический университет», 2020 ©Ягафарова Х.Н., Арсланов И.Г., 2020 Содержание

ВВЕДЕНИЕ Учебная дисциплина «Основы проектирования» предусматривает изучение основ расчета и проектирования деталей машин и механизмов общего назначения и устанавливает знания для освоения специальных дисциплин. Предлагаемое пособие рассматривает один из основных разделов дисциплины и охватывает основы теории, расчета и конструирования наиболее распространенных типов соединений общемашиностроительного применения. Под соединениями в машиностроении понимают узлы, образованные соединительными деталями (заклепками, винтами и др.) и прилегающими частями соединяемых деталей (например, фланцами), форма которых обычно подчинена задаче соединения (хотя в отдельных случаях специальные соединительные детали могут отсутствовать). В современной технике применяются следующие виды соединений: заклепочные, сварные, паяные и клеевые, прессовые (с гарантированным натягом), винтовые (резьбовые), клеммовые, клиновые и штифтовые, шпоночные, шлицевые (зубчатые) и профильные. Разнообразие применяемых видов соединений обусловлено их конструктивными особенностями, т. е. различием формы соединяемых деталей (стержни, листы, корпусные детали, трубы, валы и втулки) и свойств материалов, из которых они изготовлены; специальными эксплуатационными и технологическими условиями (характером нагружения, условиями В зависимости от технологических и эксплуатационных требований соединения могут быть разъемными или неразъемными, а также Учебное пособие соответствует программе дисциплины «Основы проектирования», входящей в базовую часть ООП высшего образования по направлению подготовки 15.03.02 «Технологические машины и оборудование».

Резьбовые соединения Общие сведения

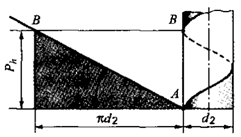

Резьбовые соединения являются наиболее распространенными разъемными соединениями. Их образуют винты, болты, гайки и другие детали с резьбой. Основным элементом соединения является резьба, которая получается путем прорезания или накатки на детали канавок по винтовой линии. Винтовую линию образует гипотенуза прямоугольного треугольника при его навертывании на прямой круговой цилиндр (рис. 1.1). Если плоскую фигуру (треугольник, трапецию и т.д.) перемещать по винтовой линии так, чтобы ее плоскость при движении всегда проходила через ось цилиндра, то эта фигура образует виток резьбы соответствующего профиля (рис. 1.2).

Рис. 1.1. Образование винтовой линии

Рис. 1.2. Образование резьбы Достоинства резьбовых соединений: 1. возможность создания больших осевых нагрузок при малых усилиях на инструменте; 2. возможность фиксации в затянутом состоянии (самоторможение); 3. удобство сборки и разборки с применением стандартных инструментов; 4. простота конструкции и возможность точного изготовления; 5. наличие широкой номенклатуры стандартных крепёжных изделий (винты, болты, гайки); 6. низкая стоимость крепёжных изделий благодаря массовости и высокой степени автоматизации производства; 7. малые габариты в сравнении с соединяемыми деталями. Недостатки резьбовых соединений: 1. высокая концентрация напряжений на дне резьбовой канавки; 2. значительные энергопотери в подвижных резьбовых соединениях (низкий КПД); 3. большая неравномерность распределения нагрузки по виткам резьбы; 4. склонность к самоотвинчиванию при знакопеременных нагрузках; 5. ослабление соединения и быстрый износ резьбы при частых сборках и разборках.

Классификация резьб В зависимости от формы поверхности детали, на которой нарезается резьба, различают цилиндрические и конические резьбы (рис.1.6).

Рис. 1.6. Пример конической и цилиндрической резьб

В зависимости от формы профиля различают следующие основные типы резьб: треугольные (рис. 1.7, а), упорные (рис. 1.7, б), трапецеидальные

Рис. 1.7. Профили резьб

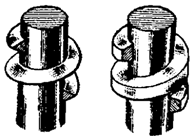

В зависимости от направления винтовой линии резьбы бывают правые (рис. 1.8, а) и левые (рис.1.8, б). У правой резьбы винтовая линия поднимается слева направо, у левой – справа налево. Левая резьба имеет ограниченное применение.

Рис. 1.8. Винты с правойтрехзаходной (а) и левой однозаходной (б) резьбой В зависимости от числа заходов резьбы делят на однозаходные (рис.1.8, б) и многозаходные (рис. 1.8, а). Многозаходные резьбы получают при перемещении профилей по нескольким винтовым линиям. Заходность резьбы можно определить с торца винта по числу сбегающих витков. Обычно число заходов ≤ 3. Наиболее часто применяют однозаходную резьбу.

В зависимости от назначения резьбы делят на крепежные, крепежно-уплотняющие и для преобразования движения. Крепежные резьбы применяют в соединениях для скрепления деталей. Они имеют треугольный профиль, отличающийся повышенным моментом сопротивления отвинчиванию и высокой прочностью (рис. 1.3). Как правило, все крепежные резьбовые детали имеют однозаходную резьбу. Крепежно-уплотняющие резьбы применяют для скрепления деталей в соединениях, требующих герметичности. Их также выполняют треугольного профиля, но без зазоров в сопряжении болта и гайки (рис. 1.12). Резьбы для преобразования движения (вращательного в поступательное или наоборот) применяют в винтовых механизмах. Они имеют трапецеидальный (реже прямоугольны) профиль, который характеризуется малым моментом сопротивления вращению. В зависимости от расположения резьбы делят на наружную (рис. 1.9) и внутреннюю (рис. 1.10). Наружная резьба на стержне изображается сплошными основными линиями по наружному диаметру и сплошными тонкими – по внутреннему диаметру. Внутренняя резьба – изображается сплошной основной линией по внутреннему диаметру и сплошной тонкой – по наружному.

Рис. 1.9. Наружная резьба Рис. 1.10. Внутренняя резьба Основные типы резьб Метрическая резьба (см. рис. 1.3) – наиболее распространенная из крепежных резьб. Имеет профиль в виде равностороннего треугольника: Таблица 1 Резьба метрическая (выборка) (размеры, мм)

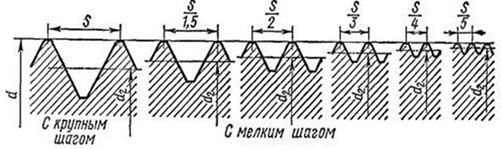

В качестве основной крепежной применяют резьбу с крупным шагом, так как она прочее, менее чувствительна к изнашиванию и неточностями изготовления. Резьбы с мелким шагом различаются между собой коэффициентом измельчения, т.е. отношением крупного шага к соответствующему мелкому шагу (рис. 1.11). Резьбы с мелким шагом меньше ослабляют деталь, но требуют более точного изготовления. Они отличаются повышенным самоторможением, так как при малом шаге угол ψ подъема винтовой линии мал [см. формулу (1.1)].

Рис. 1.11. Изменение среднего диаметра метрической резьбы

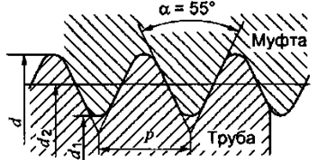

Мелкие резьбы применяют в резьбовых соединениях, подверженных действию переменных нагрузок (крепление колеса автомобиля и др.), а также в тонкостенных и мелких деталях, регулировочных устройствах (точная механика, приборы). Трубная резьба (рис. 1.12). Профиль – равнобедренный треугольник. Резьба имеет закругленные выступы и впадины. Отсутствие радиальных и осевых зазоров делает резьбовое соединение герметичным. Она является крепежно-уплотняющей. Применяют для соединения труб. Изготавливают по стандарту. Еще более высокую плотность соединения дает трубная коническая резьба (рис. 1.6).

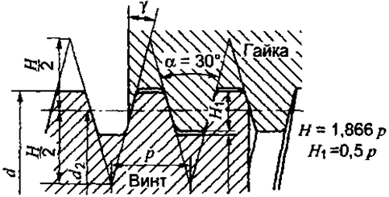

Трапецеидальная резьба (рис. 1.13). Это основная резьба в передаче винт – гайка. Ее профиль – равнобочная трапеция, угол профиля α=30˚, угол наклона боковой стороны профиля γ=15˚. Трапецеидальная резьба характеризуется малыми потерями на трение, технологичностью. КПД выше. Чем у резьб с треугольным профилем. Применяют для передачи реверсивного движения под нагрузкой. Стандартные размеры в (мм) приведены в табл. 2.

Рис. 1.13. Резьба трапецеидальная Таблица 2 Резьба трапецеидальная (выборка) (размеры в мм)

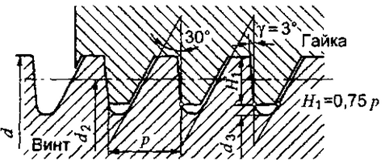

Упорная резьба (рис. 1.14). Профиль – неравнобочная трапеция. Рабочая сторона профиля имеет угол наклона γ=3˚, что обеспечивает возможность изготовления резьбы фрезерованием. КПД выше, чем у трапецеидальной резьбы. Закругление впадин повышает сопротивление усталости винта. Применяют в передаче винт – гайка при больших односторонних осевых нагрузках. Изготавливают по стандарту, шаг может быть крупным, средним и мелким.

Рис. 1.14. Резьба упорная

Прямоугольная резьба (рис. 1.15). Профиль резьбы – квадрат, γ = 0˚. Обеспечивает наивысший КПД, но неудобна в изготовлении. Впадины без закруглений понижают сопротивление усталости винта. При изнашивании появляются осевые зазоры, которые трудно устранить. Не стандартизована. Применяют ограничено в малонагруженных передачах винт – гайка. Коническая резьба (см. рис. 1.6) обеспечивает непроницаемость без специальных уплотнений, позволяют затяжкой компенсировать износ, обеспечивают более равномерное распределение нагрузки по виткам. Стандартизованы резьбы с конусностью 1:16 (угол наклона образующей конуса к оси резьбы – 1̊47ˊ24ˊˊ). Применяют для соединения труб, установки пробок, масленок, штуцеров и т. п.

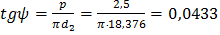

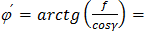

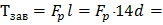

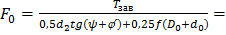

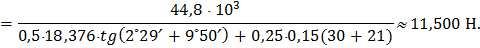

Рис. 1.15. Резьба прямоугольная Решение. 1. По табл. 1 для резьбы М20´2,5 имеем d = 20 мм, р = 2,5 мм, 2. Угол подъема однозаходной резьбы при z – 1 [формула (1.1)]

3. Приведенный угол трения при γ = 30˚ (рис. 1.3)

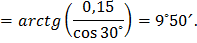

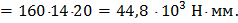

4. Момент на ключе от силы

5. Гайка с резьбой М20´2,5 имеет наружный диаметр опорной поверхности D0 = 30 мм. Диаметр отверстия в детали под болт принимаем d0 = 21 мм. 6. Сила затяжки болта [формула (1.8)]

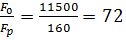

7. Выигрыш в силе составляет

Таблица 3 Классы прочности и марки сталей для болтов, винтов, шпилек и гаек (выборка)

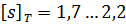

Для стандартных стальных гаек высотой более 0,8 d установлено 7 классов прочности: 4, 5, 6, 8, 9, 10, 12. Это число указывает наибольший класс прочности болта, с которым гайка может быть сопряжена в соединении. Например, гайка класса прочности 4 может быть в соединении только с болтами класса прочности не выше 4.8. Допускаемые напряжения. Допускаемое напряжение

где

Коэффициент

Таблица 4 Значения коэффициента

Большие значения При контролируемой затяжке (контроль осуществляют динамометрическими ключами, деформируемыми шайбами и др.) значение Допускаемое напряжение при срезе резьбы стержня винта

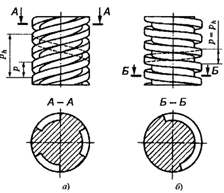

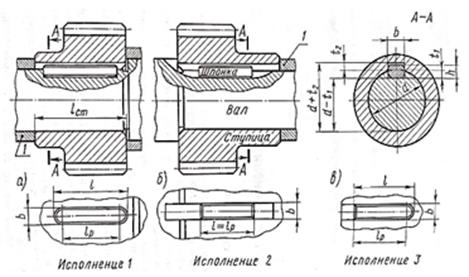

Шпоночные соединения Общие сведения Шпоночное соединение образуют вал, шпонка и ступица колеса. Шпонка представляет собой стальной брус, устанавливаемый в пазы вала и ступицы. Она служит для передачи вращающего момента от вала к ступице и наоборот. Основные типы шпонок стандартизованы. Шпоночные пазы на валах получают фрезерованием дисковыми или кольцевыми фрезами, в ступицах – протягиванием. Достоинства шпоночных соединений: 1. простота и надежность конструкции, вследствие чего их широко применяют во всех отраслях машиностроения; 2. лёгкость сборки и разборки; 3. простота изготовления и низкая стоимость. Недостатки шпоночных соединений: 1. ослабление сечений вала и ступицы шпоночным пазом; 2. высокая концентрация напряжений в углах шпоночного паза (поэтому шпоночное соединение не рекомендуют для быстроходных динамически нагруженных валов); 3. для большинства соединений децентровка (смещение оси ступицы относительно оси вала) на половину диаметрального зазора. Шпоночное соединение трудоемко в изготовлении: при изготовлении паза концевой фрезой (рис. 2.1, а) требует ручная пригонка шпонки по пазу; при изготовлении паза дисковой фрезой (рис 2.1, б) – крепление шпонки в пазу винтами от возможных осевых смещений.

Рис. 2.1. Соединения призматическими шпонками

Таблица 5 Шпонки призматические (выборка)

По форме торцов различают шпонки со скругленными торцами (применяются чаще) – исполнение 1 (рис. 2.1, а), с плоскими торцами – исполнение 2 (рис. 2.1, б), с одним плоским, а другим скругленным торцом – исполнение 3 (рис. 2.1, в). Шпонку с плоскими торцами ставят вблизи деталей (концевых шайб, колец и др.), препятствующих ее возможному осевому перемещению. Призматические шпонки не удерживают детали от осевого смещения вдоль вала. Для фиксации из от осевого смещения применяют распорные втулки (1 на рис. 2.1), установочные винты (1 на рис. 2.2) и др. Соединения сегментными шпонками (рис. 2.2). Сегментные шпонки, как и призматические, работают боковыми гранями. Их применяют при передаче относительно небольших вращающих моментов, так как глубокий паз значительно ослабляет вал. Сегментные шпонки и пазы для них просты в изготовлении, удобны при монтаже и демонтаже (шпонки свободно вставляют в паз и вынимают). Глубокая посадка шпонки обеспечивает ей устойчивое положение. Широко применяют в серийном и массовом производстве.

Таблица 6 Допускаемые напряжения [ s ]см смятия для шпоночных соединений

Примечания: 1. Большие значения при постоянной нагрузке, меньшие – при переменной и работе с ударами. 2. При реверсивной работе[s]смснижают в 1,5 раза. 3. Малые значения [s]см для подвижных соединений связаны с предупреждением задира и ограничением износа.

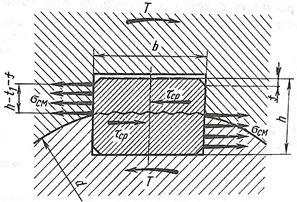

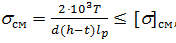

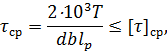

Допускаемые напряжения при срезе шпонок [τ]ср = 70…100 Н/мм2. Расчет шпоночных соединений Основным критерием работоспособности шпоночных соединений является прочность. Шпонки выбирают по таблицам ГОСТов в зависимости от диаметра вала, а затем соединения проверяют расчетом на прочность. Размеры шпонок и пазов подобраны так, что прочность их на срез и изгиб обеспечивается, если выполняется условие прочности на смятие, поэтому основной расчет шпоночных соединений – расчет на смятие. Проверку шпонок на срез в большинстве случаев не проводят. При расчете условно принимают, что напряжение sсм смятия распределяют равномерно по площади контакта боковых граней шпонок и шпоночных пазов (рис. 2.4), а прочность материала, характер соединения, режим работы учитывается при выборе допускаемого напряжения [s]см.

Рис. 2.4. Расчетная схема соединения призматической шпонкой

Проверочный расчет соединения призматической шпонкой (рис. 2.1 и 2.4) выполняют по условию прочности на смятие:

где На смятие рассчитывают выступающую из вала часть шпонки, которая имеет меньшую площадь смятия. Шпонка с фаской величиной f» 0,06 h имеет расчетную площадь Асм смятия (рис. 2.4)

Следовательно, по формуле (2.1)

где В проектном расчете соединения после выбора размеров b и h поперечного сечения шпонки по стандарту (см. табл. 5) определяют расчетную длину lp шпонки из формулы (2.2). Длину шпонки со скругленными торцами l = lp + b или с плоскими торцами lp = l назначают из стандартного ряда (см. табл. 5). Длину ступицы l ст принимают на 8…10 мм больше длины шпонки. Если длина ступицы больше величины 1,5 d, то шпоночное соединение целесообразно заменить на шлицевое или соединение с натягом, чтобы избежать значительной неравномерности распределения напряжений по длине шпонки. Проектировочный расчет соединения призматической шпонкой ведут в последовательности, изложенной в решении примера (см. ниже). Проверочный расчет соединений сегментными шпонками (см. рис. 2.2) выполняют на смятие

где

Сегментная шпонка узкая, поэтому в отличие от призматической ее проверяют на срез. Условие прочности при срезе

где b – ширина шпонки; [τ]ср – допускаемое напряжение на срез шпонки.

Рекомендации по конструированию шпоночных соединений 1. Перепад диаметров ступеней вала с призматическими шпонками назначают из условия свободного прохода детали большего посадочного диаметра d 2 (рис. 2.5) без удаления шпонки из паза на участке меньшего

2. При наличии нескольких шпоночных пазов на валу их располагают по одной образующей (рис. 2.5).

Рис. 2.5. Ступенчатый вал с одинаковыми шпонками

3. Из удобства изготовления рекомендуется для разных ступеней одного и того же вала назначать одинаковые по сечению шпонки, исходя из ступени меньшего диаметра (рис. 2.5). Прочность шпоночных соединений при этом оказывается вполне достаточной, так как силы Ft 1 и Ft 2, действующие на шпонки,

но d 2 > d 1, следовательно Ft 2 < Ft 1. 4. При необходимости установки двух сегментных шпонок их ставят вдоль вала в одном пазу ступицы. Постановка нескольких шпонок в одном соединении сильно ослабляет вал, поэтому рекомендуется в этом случае перейти на шлицевое соединение.

Пример. Выбрать тип стандартного шпоночного соединения стального зубчатого колеса со стальным валом (см. рис. 2.1, а) и подобрать размеры шпонки. Диаметр вала d = 45 мм. Соединение передает вращающий момент Решение. Проектировочный расчет.

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2022-01-22; просмотров: 50; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.188.40.207 (0.232 с.) |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

винта по дну впадины

винта по дну впадины

;ψ = 2˚29ˊ.

;ψ = 2˚29ˊ.

[формула (1.4)]

[формула (1.4)]

раза. Для стандартных метрических резьб при стандартном ключе l = 14 d можно получить выигрыш в силе в 70 и более (при смазке) раз.

раза. Для стандартных метрических резьб при стандартном ключе l = 14 d можно получить выигрыш в силе в 70 и более (при смазке) раз. на растяжение при действии на резьбовое соединение постоянной нагрузки определяют

на растяжение при действии на резьбовое соединение постоянной нагрузки определяют , (1.11)

, (1.11) – предел текучести материала винта;

– предел текучести материала винта; – коэффициент запаса прочности (безопасности).

– коэффициент запаса прочности (безопасности). запаса прочности при расчете винтов с неконтролируемой затяжкой

запаса прочности при расчете винтов с неконтролируемой затяжкой при d, мм

при d, мм ; для легированных –

; для легированных –  .

. .

.

, (2.1)

, (2.1) – сила, передаваемая шпонкой,

– сила, передаваемая шпонкой,  .

. (2.2)

(2.2)

– передаваемый момент, H × м;

– передаваемый момент, H × м; – диаметр вала, мм;

– диаметр вала, мм; ,

,  – высота шпонки и глубина паза на валу, мм (см. табл. 6);

– высота шпонки и глубина паза на валу, мм (см. табл. 6); – рабочая длина шпонки; для шпонок с плоскими торцами

– рабочая длина шпонки; для шпонок с плоскими торцами  , со скругленными торцами

, со скругленными торцами  (см. рис. 2.1).

(см. рис. 2.1). (2.3)

(2.3) – рабочая длина шпонки;

– рабочая длина шпонки; – рабочая глубина в ступице.

– рабочая глубина в ступице.

(2.4)

(2.4)