Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Распространение топливных струй в камере сгорания автомобильного двигателя с прямым впрыском

Исследования, представленные в настоящей работе, проводились при условиях близких к условиям в камере сгорания автомобильного двигателя внутреннего сгорания (ДВС). Данный подраздел главы посвящён более подробному описанию особенностей распространения топливных струй в камере сгорания ДВС, а также параметров, влияющих на их распространение. Дать ссылки на книги по двигателям Прямой впрыск топлива Большинство современных автомобилей оснащены двигателями внутреннего сгорания с прямым впрыском, которые пришли на смену двигателям с внешним смесеобразованием (карбюратором) или распределённым впрыском. Сама технология прямого впрыска была впервые применена в авиастроении в 1940-е годы. Первый автомобиль с двигателем, использующим прямой впрыск, был выпущен фирмой Mitsubishi в 1996 году. До настоящего момента инженеры по всему миру активно совершенствуют технологию прямого впрыска, так как именно она предоставляет возможности удовлетворения современных экологических требований при сохранении высокой эффективности двигателя. Главным конструктивным отличием системы прямого впрыска является отсутствие впускного коллектора, где происходит подготовка топливно-воздушной смеси перед подачей в камеру сгорания. В такой системе сопло инжектора располагается прямо в цилиндре двигателя, и впрыск происходит напрямую в камеру сгорания. Технология прямого впрыска имеет ряд преимуществ по сравнению с распределённым впрыском: 1. Возможность контроля количества впрыскиваемого топлива. В двигателях с прямым впрыском возможно напрямую регулировать как количество подаваемого в камеру сгорания топлива, так и воздуха. Это позволяет двигателю работать на смесях с разными стехиометрическими коэффициентами и существенно снижает количество топлива, потребляемого двигателем. Кроме того, при впрыске топлива во впускной коллектор на ещё закрытом впускном клапане с обратной стороны образуется плёнка или даже лужица топлива. Это обстоятельство приводит к задержке подачи топливно-воздушной смеси в камеру сгорания, а также к тому, что контроль реального количества топлива, поданного в камеру сгорания, усложняется. В среднем такому двигателю требуется 10 циклов для обеспечения устойчивого колебания образовавшей плёнки во впускном отверстии, из-за чего 90% выбросов несгоревших углеводородов образуется в течение первых 90 секунд работы двигателя [48]. Технология прямого впрыска полностью устраняет эту проблему.

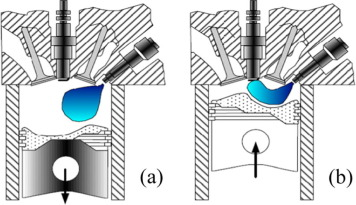

2. Улучшение распыла топлива Так как в системах с прямым впрыском топлива используются инжекторы высокого давления, то размер капель топлива в среднем составляет 5–100 микрон, в то время как в системах распределённого впрыска – 120 микрон. Более мелкий распыл существенно улучшает испарение с поверхности капель, интенсифицируя тепломассообмен в камере сгорания, что позитивно влияет на процесс смесеобразования. 3. Снижение зависимости от дросселирования Количество воздуха, поступающего во впускной коллектор в двигателях с распределённым впрыском, регулируется с помощью дроссельной заслонки, что неизбежно ведёт к термодинамическим потерям на дросселирование. В двигателе с прямым впрыском также есть дроссельная заслонка перед впускным клапаном, однако в таком двигателе основной возможностью регулирования состава топливно-воздушной смеси является регулировка количества впрыскиваемого топлива. Таким образом потери на дросселирование в двигателе с прямым впрыском значительно меньше. 4. Увеличение степени сжатия При прямом впрыске топлива тепло, затрачиваемое на его испарение, отбирается у воздуха поступающего в цилиндр двигателя из впускного клапана. В результате снижается вероятность детонации и степень сжатия может быть повышена. Повышение степени сжатия приводит к росту давления в конце сжатия и соответственно к увеличению термического коэффициента полезного действия. 5. Режим послойного смесеобразования Режимы работы двигателя можно условно разделить на два основных – работа на гомогенной смеси при высоких и средних нагрузках и работа в режиме послойного смесеобразования при низких нагрузках и в режиме холостого хода (Рисунок 1).

Работа на гомогенной смеси подразумевает образование в камере сгорания гомогенной смеси с коэффициентом избытка воздуха близким к единице. В таком режиме работы впрыск топлива происходит, когда поршень находится в нижней мёртвой точке. В этот же момент происходит открытие впускного клапана, из которого поступает сносящий поток, раздувающий струю в поперечном направлении. Изучение влияния данного потока на струйное течение является важной задачей, так как именно сносящий поток во многом определяет смесеобразование в камере сгорания. Так, например, при длительном открытии впускного клапана и высокой скорости сносящего потока может произойти смачивание головки поршня, что ведёт к большим выбросам сажи. Работа двигателя на гомогенной смеси характеризуется высоким потреблением топлива и стабильной работой.

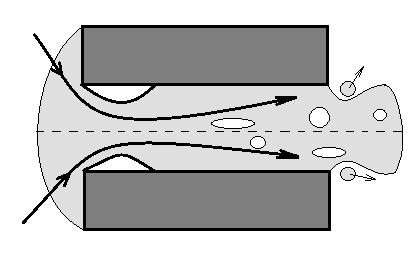

В режиме послойного смесеобразования двигатель работает на обеднённой смеси с коэффициентом избытка воздуха около 2. При дальнейшем повышении коэффициента избытка воздуха возникают трудности со стабильностью работы двигателя. В таком режиме впускной клапан открывается до впрыска, впуская поток воздуха, который при движении поршня вверх начинает закручиваться и воздействует на струю снизу, отклоняя её в область свечи зажигания (Рисунок 1 b). Сам впрыск топлива происходит, когда поршень находиться практически в верхней мёртвой точке. Это нужно для того, чтобы обеспечить необходимую для возгорания концентрацию топлива только в области близкой к свече зажигания, а в остальных частях камеры сгорания находиться обеднённая смесь. Такой режим работы двигателя имеет как достоинства, так и недостатки. К достоинствам можно отнести снижение количества, потребляемого двигателем топлива, а также снижение тепловых потерь со стенок цилиндров. Существенным недостатком является то, что высокий коэффициент избытка воздуха стимулирует образование большого количества оксидов азота, что вынуждает применять дополнительные фильтры очистки выхлопных газов, а также использовать рециркуляцию выхлопных газов. Кроме того, крайне сложно обеспечить стабильную работу двигателя в режиме послойного смесеобразования во всём диапазоне нагрузок. Описанные выше достоинства системы прямого впрыска могут обеспечить значительную теоретическую экономию топлива за счёт трёх факторов – работа в режиме послойного смесеобразования, снижение потерь при дросселировании и повышение степени сжатия в цилиндре. Бензиновые двигатели с прямым впрыском экономят до 60% топлива в режиме холостого хода, до 35% - в низко- и средненагруженных режимах и до 6% в режимах полной нагрузки [49]. Такая экономия топлива вместе с современными системами очистки выхлопных газов позволяют удовлетворить высоким экологическим стандартам, предъявляемым в настоящий момент к двигателям внутреннего сгорания, работающим на традиционном топливе. 1.4.2 Особенности смесеобразования в сопле инжектора и камере сгорания двигателя К движущим силам смесеобразования в сопле инжектора относится кавитация и турбулентность. Давление впрыска бензиновой струи и её температура в топливной системе автомобиля равны 100–300 бар и 90 °С соответственно. При поднятии иглы инжектора происходит впрыск топлива в среду с давлением 0,3–8 бар и температурой около 25 °С. На Рисунок 2 представлена схема процесса кавитации в сопле инжектора постоянного диаметра. При поднятии иглы инжектора топливо

поступает в сопло, при этом из-за геометрии сопла, высокого давления и скорости топливо стремится к оси канала, а по краям верхней части сопла происходит отрыв потока, и образуются области низкого давления, где топливо интенсивно испаряется. Далее паровые области образуются по мере движения топлива в сопле по причине наличия вихревых зон с пониженным давлением, вызванных турбулентностью. Таким образом при выходе струи из инжектора значительную её часть составляет пар. [ТЗ23] Геометрия сопла инжектора сильно влияет на кавитацию, так при использовании расширяющегося сопла явление кавитации усиливается, а при использовании сужающегося сопла, наоборот – уменьшается. Второй движущей силой распада струи является турбулентность. Скорость выхода топливной струи из инжектора составляет 150 до 400 м/с. Числа Рейнольдса находятся в интервале 6,49·105 – 9,05·105. При этом такое турбулентное течение не является установившимся в силу очень маленьких размеров сопла инжектора – его диаметр имеет порядок десятых долей миллиметра – и высокой скорости впрыска. Впрыск длиться не более 1–2 миллисекунд.

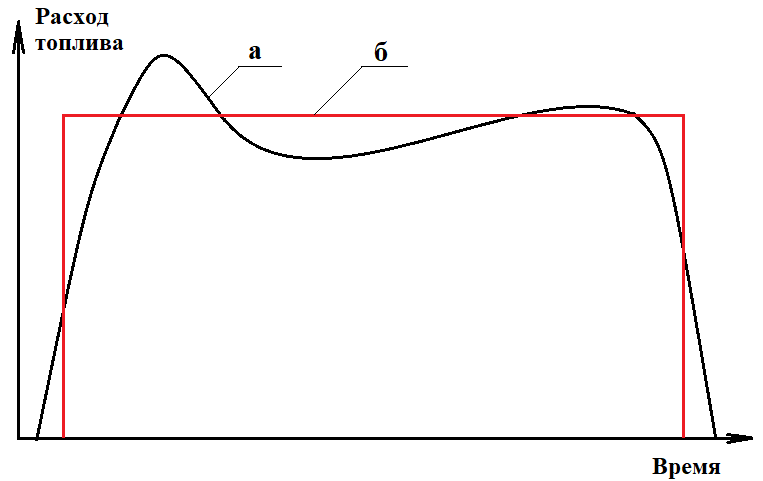

Расход топлива при впрыске не является одинаковым, а изменяется во времени. Так при поднятии иглы инжектора расход топлива увеличивается, а при опускании – уменьшается. Данный процесс показан на Рисунок 3 черной линией. Красной линией показан теоретический расход, который обычно принимается в расчётах, то есть время поднятия и опускания иглы инжектора приравнивают к нулю, а сам расход считают постоянным. Например, в работе [34] авторы отмечают существенные различия в структуре струи в моменты поднятия/ опускания иглы и в момент, когда игла находится в поднятом положении, так называемый квазистационарный режим, когда структура струи гомогенна и её поведение наиболее предсказуемо. Для бензиновых струй характерно отсутствие «жидких колонн», то есть областей, где струя ещё не распадается на капли. Сопло инжектора покидает парожидкостная струя высокой скорости, уже распавшаяся на капли в результате влияния явлений кавитации и турбулентности. Таким образом, распад струи начинается ещё в сопле инжектора и ещё до её попадания в цилиндр двигателя.

На смесеобразование в камере сгорания также оказывают влияние такие параметры как: · температура и физические свойства впрыскиваемого топлива; · сносящий поток скоростью до 50 м/с; · первичный и вторичный распад капель; · межфазное взаимодействие в струе; · взаимодействие между струями (стандартный инжектор, использующийся в автомобильном двигателе, имеет 5–6 сопел). Итак, работа двигателя с выбранными параметрами оптимизации, это прежде всего компромисс между большим количеством факторов, влияющих на его работу. Инженеры, конструирующие конкретный двигатель, всегда принимают решение в пользу того или иного фактора, отдавая себе отчёт в том, что другие факторы не будут принимать оптимальных значений. Например, при оптимизации выбросов, часто происходит снижение эффективности двигателя. В связи с этим говорить о наличии единой оптимальной модели смесеобразования в камере сгорания или любой другой модели применимой ко всем двигателям нельзя. Так, например, не существует оптимальной формы поршня, момента впрыска, или момента открытия клапанов в целом для всех двигателей. Однако эти параметры существуют в контексте уже конкретного технического решения при конкретных условиях эксплуатации. Именно поэтому усилия многих исследователей направленны на изучение очень узких аспектов работы ДВС, а создание единой модели смесеобразования, применимой ко всем двигателям в целом является чрезвычайно сложной задачей. Выводы по главе I На распространение струи влияет множество факторов (перечислить). Итак, стоит отметить, что описанные исследования носят обширный характер, однако, по-прежнему отсутствует качественное систематическое исследование влияния температуры на закономерности распространения не только затопленных струй жидких углеводородов, но и струй в сносящем потоке. Кроме того, полностью отсутствуют исследования с оценкой количества паровой фазы в подогретых струях жидких углеводородов и в струях в отсутствие подогрева. Также отсутствует однозначный ответ на вопрос какой механизм влияния подогрева струй углеводородов на их распространение является основным. Нет сведений об отличии характера распространения струй веществ с разными физическими свойствами. Данный факт не позволяет в полной мере описать и оптимизировать процесс смесеобразования в камере сгорания двигателя и уменьшить количество вредных выбросов, что обуславливает главную мотивацию выполнения настоящей работы. [ТЗ24]

Глава II. Планирование экспериментальных исследований и разработка экспериментальной установки для изучения нагретых струй жидкостей

Экспериментальное исследование, представленное в настоящей работе, выполнено в ходе двух стажировок на кафедре Технической термодинамики университета Фридриха-Александра в городе Эрланген (Германия) в научной группе под руководством профессора Венсинга [][ТЗ25]. Научная группазанимается исследованием распространения струйных течений, смесеобразования и горения в камере сгорания бензиновых и дизельных двигателей, вопросов применения альтернативных топлив, разработкой методов повышения эффективности двигателей внутреннего сгорания и снижения вредных выбросов. В качестве методов исследования в основном применяются лазерные и оптические методы, такие как лазерная флуоресценция, фазовая допплеровская анемометрия, отслеживание частиц методом PIV, прямой теневой метод, шлирен-метод, Рамановская спектроскопия и другие.

|

||||||||||||||

|

Последнее изменение этой страницы: 2022-09-03; просмотров: 32; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.129.13.201 (0.014 с.) |