Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Тема: Дефекты и способы испытания сварных швов.Стр 1 из 4Следующая ⇒

ПЛАН - КОНСПЕКТ урока по учебной практике в группе ЭГС-19-1 21.10.2021. по профессии «Сварщик (электрогазосварочные и газосварочные работы)» Тема: Дефекты и способы испытания сварных швов. Тема урока: Знакомства с техническими требованиями, предъявляемыми к сварным соединениям. Цели урока: 1. Образовательные: - обобщить теоретические знания о видах дефектов сварных соединений, причинах их возникновения и способах устранения, закрепить изученный материал; - формирование практических умений определения дефектов сварных соединений с использованием приборов для визуально-измерительного контроля и причины их возникновения. 2. Развивающие: - способствовать развитию познавательной активности, расширению технического кругозора, навыков самоконтроля 3. Воспитательные: - формирование у студентов ответственности за выполняемую работу, активизация познавательной деятельности, воспитание ответственности за принимаемые решения. Тип занятия: комбинированный урок – получение новых знаний Методы и приемы обучения: по источнику познания – печатно - словесный, наглядный, практический; по уровню познавательной деятельности - проблемный, частично - поисковый Формы организации деятельности студентов на занятии: индивидуальная, коллективная Материально-техническое оснащение урока: компьютер презентация Power Point, АНО-4.АНО-5 электроды, образцы сварных соединений, спецодежда сварщика, видеофильмы, технологическая карта, рабочие тетради, указания к практической работе, измерительные инструменты (штангенциркуль, металлическая линейка, щупы), ГОСТ 23118-99 «Допустимые дефекты», ГОСТ 5264-80 «Ручная дуговая сварка»

Урок состоит из следующих этапов: включение студентов в деловой ритм урока; формулирование цели и задач урока, ожидаемых результатов), актуализация опорных знаний (проверка дом.задания),изучение нового материала, первичная проверка усвоения знаний (проведение практической работы, решение кроссворда), подведение итогов урока: (установление соответствия между поставленными задачами урока и результатами, внесение корректив; анализ учебной деятельности), информация о домашнем задании (сообщение объема и содержания домашнего задания, инструктаж по его выполнению).

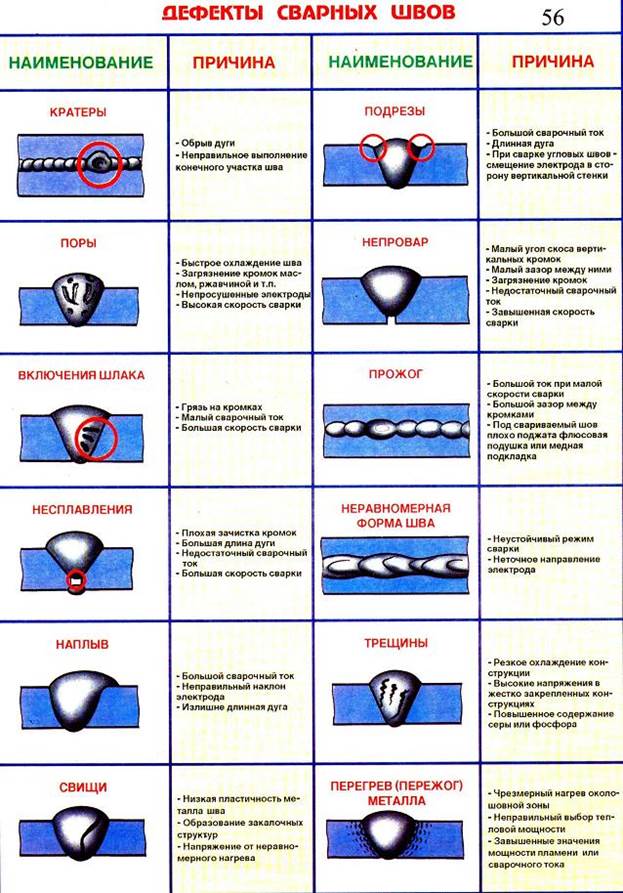

I. Организационный момент. Преподаватели указывают студентам на значимость изучаемого материала для дальнейшей самостоятельной работы. .Вопросы к студентам. Вопрос 1: Основные виды сварных соединений и швов? Вопрос 2 Основные виды электросварки? Вопрос 3: Достоинства электросварки? Вопрос 4: Классификация сварных соединений и швов по другим признакам? Вопрос 5: Техника безопасности при проведении сварочных работ? Вопрос 6: Виды контроля различаются по классификационным признакам, определенным в основном ГОСТ 16504-81, на какие? Вопрос 7: Что такое предварительный контроль? Вопрос 8: Основные этапы технического контроля? Вопрос 9: Виды контроля по организационным формам выявления и предупреждения брака? Вопрос 10: Что такое контроль качества продукции? III. Изучение нового материала: К дефектам сварных соединений относятся различные отклонения от установленных норм и технических требований, которые уменьшают прочность и эксплуатационную надежность сварных соединений и могут привести к разрушению всей конструкции. В процессе изготовления сварного соединения в металле шва и околошовной зоне могут быть получены сварочные дефекты. Наиболее часто встречающиеся дефекты сварных соединений можно разделить на следующие основные группы: 1. дефекты формы и размеров сварных швов; 2. дефекты макро- и микроструктуры; 3. деформации и коробление сварных конструкций. По характеру залегания дефекты в сварных соединениях делятся на внешние и внутренние. Внешние, наличие которых становится очевидным при осмотре шва невооруженным глазом. Внутренние, выявление которых требует применения специальных приборов контроля. Что выявляет метод Визуальный контроль сварных соединений, проводимый невооруженным глазом, помогает выявить ряд дефектов: · неправильный катет шва; · ошибочные пропорции относительно ширины и высоты наплавленного металла; · прожоги; · редкую чешуйчатость; · открытые кратеры сварочной ванны; · наплывы металла; · подрезы высокой силой тока; · изменение цвета металла (из-за перегрева или неправильного материала присадки);

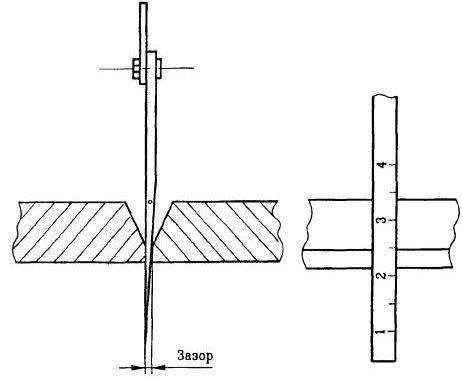

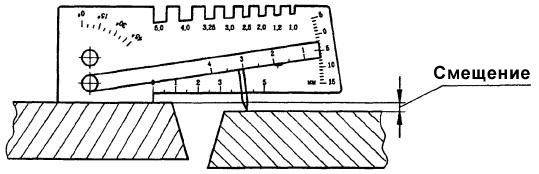

· непроваренные участки. Преимущества и недостатки Измерительный контроль сварных швов, согласно ГОСТ 23479-79, относится к первичным способам обследования, после реализации которого принимается решение о последующей проверке иными методами. Его преимущество заключается в следующем: · простота проведения процедуры; · небольшое количество затрачиваемого времени; · отсутствие сложного и дорогого оборудования; · дает достаточно информации (лишь только то, что снаружи) относительно качества соединения; · легко перепроверить результат. Контроль качества сварных швов должен проводиться как на стадии перед проведением работ, так и во время выполнения всех манипуляций, и даже после окончания рабочего процесса, для комплексной диагностики и оценки результата. Но этот метод является несовершенным, поскольку имеет и ряд недостатков: · при обследовании можно делать заключения основывать лишь на видимой части шва, при этом внутренне состояние остается неизвестным; · результат зависит от субъективной оценки и профессионализма контролера; · подходит только для обнаружения крупных дефектов размером до 0,1 мм. Когда проводится Визуально измерительный контроль может проводиться на различных этапах работы. Это относится к обследованию входящих деталей под сварку. Проверяется соответствие маркировки самому материалу, а также целостность металла (отсутствие брака при литье и прокате). Используемые инструменты ГОСТ 23479-79 указывает и на применение конкретного оборудования и инструментов для качественного исследования визуальным способом. Он делится на приборы цехового назначения, которые способны работать при температуре от +5 до +20, и приборах полевого применения, функционирующих от -55 до +55 градусов. В эти инструменты входят: · измерительные лупы; · сварочные шаблоны для проверки параметров геометрии швов; · угольники для проверки 90 градусов; · нутрометры; · угломеры с нониусом; · щупы для контроля выдержки зазоров; · микрометры; · толщинометры для определения стенок трубопроводов; · калибры; · штангельциркули; · линейки и рулетки. Для надлежащего обследования и контроля необходимо хорошее освещение, поэтому у контролера всегда должен быть фонарик и дополнительные осветительные установки. В некоторых случаях применяются микроскопы и бороскопы. Это позволяет точнее определить характер дефекта и его серьезность. Если изделие находится на большой высоте, и нет возможности доставить туда специалиста, то используются бинокли различной мощности. Этапы проведения контроля Первое, что делает каждый контролер — это осматривает шов невооруженным глазом. Так можно обнаружить поры, трещины, подрезы, которые ослабляют место соединения. Легко находятся непроваренные участки и раковины. Второй этап контроля — изучение шва с оптическими приборами. Это помогает детализировать участок и уточнить параметры дефекта. Используются лупы, микроскопы, бороскопы. Третьим этапом контроля является измерение параметров сварного соединения инструментальными средствами. Меряется длина шва и сопоставляется с необходимым стандартом для данного участка с его нагрузками. Выводится катет наплавленного металла. Штангенциркулем определяется высота шва и ширина. Все это сопоставляется с толщиной стенки основного металла. Угольником меряется правильность установки сторон и отсутствие смещений при эксплуатации.

После всех этапов осмотра составляется акт, куда заносятся все найденные дефекты, описывается состояние соединения, и рекомендации по привлечению других методов контроля. Несмотря на свою простоту и ограниченность в определении дефектов этот метод стал самым распространенным и часто используемым во всей области. Его, с различной степенью сложности, применяют как на производстве, так и в частной сфере. Благодаря ему можно выявить недостатки соединений намного раньше, чем другими способами. IV. Первичная проверка усвоения знаний: для закрепления урока проведем следующие работы: Выполнение практической работы Практическое задание для 1 группы: 1. Определить наличие дефектов на образцах сварных соединений (образцы) и причины их появления. 2. Определите дефекты сварных соединений по предложенным фотографиям, предложите способы исправления данных дефектов Учащиеся приступают к выполнению практической работы. Проводят осмотр дефектов и записывают в оценочном листе. Практическое задание 1.С помощью лупы, выявить наружные дефекты и определить вид дефекта. 2. С помощью инструментов измерить толщину металла, зазор между пластинами, ширину шва, высоту шва на соответствие стандартам. студенты приступают к выполнению практической работы. Проводят визуальный и измерительный контроль с помощью инструментов и записывают в оценочном листе. Обучающиеся выполняют работу, осуществляют само- и взаимооценку. Руководитель работ По визуальному И измерительному контролю: ____________________________________________________________ Фамилия, инициалы, подпись Дата контроля. Примечание. Допускается применение взамен приведенных других форм документов, разрабатываемых организацией в соответствии с требованиями действующей нормативно-технической документации, которые обеспечивают идентификацию и прослеживаемость деталей, узлов, изделий в процессе изготовления (монтажа, ремонта), фиксацию контролируемых параметров, объемов и методов контроля, оформление отчетной и учетной документации по визуальному и измерительному контролю. Тестовое задание по теме (разработано в УМКК):

«Визуальный и измерительный контроль качества сварных соединений»

Назовите дефект сварного соединения, метод контроля и применяемый инструмент: 8 баллов 2. Назовите дефект сварного соединения, метод контроля и применяемый инструмент: 8 баллов 3. Сформулируйте определение «Технический контроль качества сварных соединений»: ________________________________________________________________________________________________________________________2 балла

Эталон, критерии оценки а) дефект – продольная трещина сварного шва; визуальный и измерительный контроль; инструмент - штангенциркуль. 4 балла б)дефект – трещина в околошовной зоне; визуальный и измерительный контроль; инструмент – штангенциркуль. 4 балла а) дефект – наплыв сварного шва; визуальный контроль; проверяется на глаз или с помощью лупы. 4 балла б) дефект – подрез сварного шва; визуальный и измерительный контроль; инструмент – шаблон. 4 балла Технический контроль – это проверка соответствия контролируемых показателей качества изделия заданным требованиям или нормам, установленным нормативно-технической документацией. 2 балла 13 баллов оценка «3»; 14-16 баллов оценка «4»; 17-18 баллов оценка «5».

Возможности метода

Естественно, что это не идеальный способ и прежде всего нужно разобраться, что определяет выбор визуального метода контроля. Сразу следует отметить, что это исключительно поверхностные недостатки. Среди них: Поры; Трещины и микротрещины;

Схема измерения зазора сварного шва

Раковины; Сколы; Недостаточный уровень проварки.

Схема измерения смещений при сварке швов

Таблица 3. Требования к измерениям сварных швов.

При визуальном контроле сварные швы должны соответствовать следующим требованиям: а) иметь гладкую или равномерно чешуйчатую поверхность без резких переходов к основному металлу (требование плавного перехода к основному металлу должно быть специально обосновано и обеспечено дополнительными технологическими приемами); б) швы должны быть плотными по всей длине и не иметь видимых прожогов, сужений, перерывов, наплывов, а также недопустимых по размерам подрезов, непроваров в корне шва, несплавлений по кромкам, шлаковых включений и пор; в) металл шва и околошовной зоны не должен иметь трещин любой длины и любой ориентации;

г) кратеры швов в местах остановки сварки должны быть переварены, а в местах окончания - заварены.

Визуально-измерительный контроль сварных швов

Вопрос 6:Виды контроля различаются по классификационным признакам, определенным в основном ГОСТ 16504–81. Рассмотрим их. 1. Стадия жизни продукции: – производственный контроль, осуществляемый на стадии производства; – эксплуатационный контроль, осуществляемый на стадии эксплуатации продукции. 2. Стадия производственного цикла: – входной контроль сырья, материалов, комплектующих, поступающих к потребителю или заказчику и предназначенных для использования на стадии изготовления, ремонта или эксплуатации продукции; – операционный контроль качества продукции в процессе ее изготовления для оценки состояния технологического процесса с последующей наладкой, если это необходимо; – приемочный, или финишный контроль, предназначенный для определения того, приемлема ли для использования поставляемая или предполагаемая для поставки единица или партия готовой продукции; – контроль хранения продукции; – контроль транспортировки продукции. 3. Полнота проверки продукции: – сплошной контроль, при котором проверяются все единицы изделия; – выборочный контроль, при котором проверяется из совокупности (партии) относительно небольшое количество единиц изделий; Сплошной (непрерывный) контроль – это предельный (100%-го) вариант контроля, Проведение этого вида контроля связано с большими затратами и, он, как правило, выступает для обоснования генеральной гипотезы о природе изменения контролируемой случайной величины. Сплошной контроль осуществляется в следующих случаях: – на стадии освоения новой продукции; – когда технологический процесс не обеспечивает необходимой стабильности качества продукции; – при высоких требованиях к качеству выпускаемой продукции, когда абсолютно не допустим дефект. Выборочный контроль – это периодический отбор проб из партии для анализа или периодически выполняемое некоторое количество измерений показателей качества продукции. Объем выборки или числа измерений определяется на основе методов математической статистики. Выборочный контроль применяется в следующих случаях: – массового и крупносерийного производства, когда допускаются риски для изготовителя и потребителя продукции; – когда контролируемые единицы продукции разрушаются или теряют свойства при контроле; – высокой трудоемкости контроля. 4. Характер поступления продукции на контроль: – непрерывный контроль (контроль сыпучих и жидких материалов), обеспечивающий непрерывное поступление информации о контролируемых характеристиках; – периодический контроль специальной партии продукции (или выборки продукции) и соответственно этому происходит дискретное поступление информации о контролируемых характеристиках продукции. 5. Период проверки качества: – плановый контроль по регламенту; – летучий контроль, осуществляемый внезапно, в незапланированные ранее моменты времени; – инспекционный контроль – это периодический контроль уже проверенной продукции, из которой удален обнаруженный брак, осуществляемый при необходимости проверки качества работы отделом технического контроля; Инспекционный контроль в особых случаях выполняется представителями заказчика для повышения ответственности проверяющего органа изготовителя. 6. Способы и средства контроля: – измерительный контроль, осуществляемый с применением средств измерения; – регистрационный контроль, осуществляемых регистрацией значений контролируемых параметров продукции или процессов; – органолептический контроль, при котором первичная информация воспринимается органами чувств – это вкус продукта питания, цвет ткани, различимость шрифта, соответствие моде и т.д.; – визуальный контроль – органолептический контроль, осуществляемый органами зрения; – технический осмотр – контроль, осуществляемый в основном при помощи органов чувств и, в случае необходимости, средств контроля, номенклатура которых указана соответствующей документацией. 7. По способу проведения проверки: – ручной; – механизированный; – автоматические системы; – автоматизированные системы; 8. Вид контролируемого параметра: – количественная характеристика; – качественная характеристика; – альтернативный признак. Количественные характеристики представлены переменными, измерение которых основано на непрерывных числовых шкалах, например, длина, вес, содержание компонентов и др. Качественные характеристики – это атрибуты, которые оценивают либо без детального измерения (по принципу «годен или не годен»), либо субъективно (нечто имеет некий атрибут, или не имеет, к примеру, поверхность отделана приемлемо или неприемлемо). Оценка качества продукции по принципу «годен, или не годен» называется оценка по альтернативному признаку. Контроль по количественному признаку означает измерение (определение числового значения) и проверка на соответствие физических величин, технических параметров, состава и физико-механических (прочность, твердость, вязкость), биологические, химические и другие свойства продукции. В России ежедневно производится около 200 млрд. измерений. При контроле по качественному признаку каждую проверенную единицу относят к определенной группе градации качества. Градация качества приводится в соответствие со шкалой квантификации или шкалой балловой оценки. Контроль по качественному признаку осуществляют с привлечением органолептического и визуального контроля и экспертных методов оценивания. При контроле по альтернативному признаку все изделия контролируемой партии делятся на две группы: годные и дефектные. Дефектная единица продукции – единица продукции, имеющая хотя бы одно несоответствие требованиям. Дефект – каждое отдельное несоответствие продукции требованиям, установленным нормативной документацией. Продукция, передача которой не допускается из-за наличия дефектов, рассматривается как брак. 9. Влияние контроля на состояние объекта: – разрушающий контроль, при котором продукция становится непригодной к дальнейшему использованию; – неразрушающий контроль, при котором сохраняется пригодность объекта к применению. Вопрос 7: Предварительный контроль. Этот вид контроля называется предварительным потому, что осуществляется до фактического начала работ на стадии планирования и создания организационных структур Основными средствами осуществления предварительного контроля является реализация (не создание, а именно реализация) определенных правил, процедур и линий поведения. В организациях предварительный контроль используется в трех ключевых областях — по отношению к человеческим, материальным и финансовым ресурсам. Предварительный контроль в области человеческих ресурсов достигается в организациях за счет тщательного анализа тех деловых и профессиональных знаний и навыков, которые необходимы для выполнения должностных обязанностей и отбора наиболее подготовленных и квалифицированных людей. Вопрос 8: Технический контроль – это проверка соответствия продукции или процесса, от которого зависит ее качество, установленным требованиям. На стадии разработки продукции технический контроль заключается в проверке соответствия опытного образца техническому заданию, технической документации, правилам оформления, изложенным в ЕСКД; на стадии изготовления он охватывает качество, комплектность, маркировку, количество предъявляемой продукции, ход (состояние) производственных процессов; на стадии эксплуатации состоит в проверке соблюдения требований эксплуатационной и ремонтной документации. Технический контроль включает три основных этапа: 1) получение первичной информации о фактическом состоянии объекта контроля, контролируемых признаках и показателях его свойств; 2) получение вторичной информации – отклонений от заданных параметров путем сопоставления первичной информации с запланированными критериями, нормами и требованиями; 3) подготовка информации для выработки соответствующих управляющих воздействий на объект, подвергавшийся контролю. Объектами технического контроля могут быть изделия или процессы, влияющие на качество. Контролируемый признак – это количественная или качественная характеристика свойств объекта, подвергаемого контролю. Комплекс организационно-технических мероприятий, направленных на обеспечение производства продукции с заданным уровнем качества, составляет предмет организации контроля. Вопрос 9:Виды контроля по организационным формам выявления и предупреждения брака 1. Летучий; 2. Kольцевой; 3. Статистический; 4. Текущий предупредительный Вопрос 10:Контроль качества продукции – это контроль количественных и качественных характеристик продукции, их соответствия установленным требованиям. Предварительный контроль включает в себя: • проверку квалификации сварщиков, дефектоскопистов и ИТР, руководящих работами по сборке, сварке и контролю; • проверку качества основного металла, сварочных материалов (электродов, сварочной проволоки, флюса, газов и др.), заготовок, поступающих на сборку, состояния сварочной аппаратуры. В процессе изготовления (пооперационный контроль) проверяют качество подготовки кромок и сборки, режимы сварки, порядок выполнения швов, температуру окружающей среды и свариваемого металла, внешний вид шва, его геометрические размеры, постоянно наблюдают за исправностью сварочной аппаратуры. Последняя контрольная операция — проверка качества сварки в готовом изделии. Для этой цели существуют следующие виды контроля: внешний осмотр и измерение сварных соединений, испытание на плотность, просвечивание рентгеновскими или гамма-лучами, контроль ультразвуком, магнитные методы контроля, люминесцентный метод контроля, металлографические исследования, механические испытания. Вид контроля качества сварных соединений выбирают в зависимости от назначения изделия и требований, которые предъявляют к этому изделию в соответствии с техническими условиями или ГОСТом. Проверка квалификации сварщика. Квалификацию сварщиков проверяют при установлении разряда. Разряд присваивают согласно требованиям, предусмотренным тарифно-квалификационными справочниками. Испытание сварщиков перед допуском к ответственным работам производят по «Правилам аттестации сварщиков и специалистов сварочного производства» (ПБ-03-273—99), утвержденным Госгортехнадзором России от 30.10.1998 г., № 63. После удовлетворительной сдачи испытаний специальной комиссии, создаваемой головным аттестационным (ГАЦ) или аттестационным центром (АЦ), сварщикам выдают удостоверение на право выполнения ответственных сварочных работ. В удостоверении указывают виды (способы) сварки плавлением и объекты, подконтрольные Госгортехнадзору России, которые может сваривать сварщик. Контроль качества основного металла. Качество основного металла должно соответствовать требованиям сертификата, который посылают заводы-поставщики вместе с партией металла. В нем указывают наименование завода-изготовителя, марку и химический состав сплава, номер плавки, профиль, размер и массу материала, номер партии, результаты всех испытаний, предусмотренных стандартом, номер стандарта на сплав данной марки. При отсутствии сертификата металл запускают в производство лишь после тщательной проверки: необходимо произвести наружный осмотр, установить механические свойства и химический состав металла, оценить свариваемость. При наружном осмотре проверяют отсутствие на металле окалины, ржавчины, трещин, расслоений и прочих дефектов. Предварительная проверка металла с целью обнаружения дефектов поверхности — необходимая и обязательная операция, благодаря которой можно предупредить применение некачественного металла для сварки изделия. Механические свойства основного металла определяют испытаниями стандартных образцов на машинах для растяжения, прессах и копрах в соответствии с ГОСТ 1497—73 «Металлы. Методы испытания на растяжение», ГОСТ 14019—80 — «Металлы. Методы технологических испытаний на изгиб», ГОСТ 9454—78 «Металлы. Метод испытания на ударный изгиб при пониженной, нормальной и повышенной температурах». Контроль качества сварочной проволоки. ГОСТ 2246—70 на сварочную проволоку и ГОСТ 10543—75 на проволоку стальную наплавочную устанавливают марку и диаметры сварочной проволоки, химический состав, правила приемки и методы испытания, требования к упаковке, маркировке, транспортированию и хранению. Каждая бухта сварочной проволоки должна иметь металлическую бирку, на которой указано наименование и товарный знак предприятия-изготовителя, условное обозначение проволоки согласно стандарту и номер партии. В сертификате на партию проволоки указывают товарный знак предприятия-изготовителя, условное обозначение проволоки, номер плавки и партии, состояние поверхности проволоки (омедненная или неомедненная), химический состав в процентах, результаты испытаний на растяжение, массу проволоки (нетто) в килограммах. Сварочную проволоку, на которую нет документации, подвергают тщательному контролю. Наиболее важной считают проверку химического состава проволоки, для чего от каждой партии отбирают 0,5 % бухт, но не менее двух. Стружку для химического анализа берут от обоих концов каждой контролируемой бухты или из двух участков на расстоянии не менее 5 м один от другого. Контроль качества электродов. При сварке конструкций, в чертежах которых указан тип электрода, нельзя применять электроды, не имеющие сертификата. В соответствии с ГОСТ 9466—75, ГОСТ 9467—75, ГОСТ 10051—75 электроды без сертификата проверяют на прочность покрытия и сварочные свойства, определяют также механические свойства металла шва и сварного соединения, выполненного электродами из проверяемой партии. О пригодности электродов для сварки судят по качеству наплавленного металла, который не должен иметь пор, трещин и шлаковых включений. Внешний вид электродов должен удовлетворять требованиям стандарта, где указано, что покрытие электрода должно быть прочным, плотным, без пор, трещин, вздутий и комков из нераз- мешанных компонентов. Электроды с отсыревшим покрытием в производство не допускаются. Контроль качества сварочного оборудования и приборов. Проверяют исправность контрольно-измерительных приборов, надежность контактов и изоляции, правильность подключения сварочной цепи, исправность защитных устройств, электродержателей, сварочных горелок, редукторов, проводов и т. д., а также надежность обеспечения заданных режимов сварки. Контроль технологического процесса сварки. Перед тем как приступить к сварке, сварщик знакомится с технологическими картами, в которых указаны последовательность операций, диаметр и марка применяемых электродов, режимы сварки и требуемые размеры сварных швов. Несоблюдение порядка наложения швов может вызвать значительную деформацию изделия, трудноустранимую впоследствии. Не менее важно соблюдать режим сварки. Силу сварочного тока и напряжение на дуге контролируют по показаниям амперметра и вольтметра. Скорости сварки и подачи электродной проволоки определяют по сменным шестерням и по положению регулятора скорости, а также непосредственными замерами. После того как закончена сварка изделия, сварные швы зачищают от шлака, наплывов, а поверхность — от брызг металла. Затем готовое изделие проходит ряд контрольных операций, выявляющих отсутствие или наличие дефектов в сварном соединении.

ПЛАН - КОНСПЕКТ урока по учебной практике в группе ЭГС-19-1 21.10.2021. по профессии «Сварщик (электрогазосварочные и газосварочные работы)» Тема: Дефекты и способы испытания сварных швов. Тема урока: Знакомства с техническими требованиями, предъявляемыми к сварным соединениям. Цели урока: 1. Образовательные: - обобщить теоретические знания о видах дефектов сварных соединений, причинах их возникновения и способах устранения, закрепить изученный материал; - формирование практических умений определения дефектов сварных соединений с использованием приборов для визуально-измерительного контроля и причины их возникновения. 2. Развивающие: - способствовать развитию познавательной активности, расширению технического кругозора, навыков самоконтроля 3. Воспитательные: - формирование у студентов ответственности за выполняемую работу, активизация познавательной деятельности, воспитание ответственности за принимаемые решения. Тип занятия: комбинированный урок – получение новых знаний Методы и приемы обучения: по источнику познания – печатно - словесный, наглядный, практический; по уровню познавательной деятельности - проблемный, частично - поисковый Формы организации деятельности студентов на занятии: индивидуальная, коллективная Материально-техническое оснащение урока: компьютер презентация Power Point, АНО-4.АНО-5 электроды, образцы сварных соединений, спецодежда сварщика, видеофильмы, технологическая карта, рабочие тетради, указания к практической работе, измерительные инструменты (штангенциркуль, металлическая линейка, щупы), ГОСТ 23118-99 «Допустимые дефекты», ГОСТ 5264-80 «Ручная дуговая сварка»

Урок состоит из следующих этапов: включение студентов в деловой ритм урока; формулирование цели и задач урока, ожидаемых результатов), актуализация опорных знаний (проверка дом.задания),изучение нового материала, первичная проверка усвоения знаний (проведение практической работы, решение кроссворда), подведение итогов урока: (установление соответствия между поставленными задачами урока и результатами, внесение корректив; анализ учебной деятельности), информация о домашнем задании (сообщение объема и содержания домашнего задания, инструктаж по его выполнению). I. Организационный момент. Преподаватели указывают студентам на значимость изучаемого материала для дальнейшей самостоятельной работы. .Вопросы к студентам. Вопрос 1: Основные виды сварных соединений и швов? Вопрос 2 Основные виды электросварки? Вопрос 3: Достоинства электросварки? Вопрос 4: Классификация сварных соединений и швов по другим признакам? Вопрос 5: Техника безопасности при проведении сварочных работ? Вопрос 6: Виды контроля различаются по классификационным признакам, определенным в основном ГОСТ 16504-81, на какие? Вопрос 7: Что такое предварительный контроль? Вопрос 8: Основные этапы технического контроля? Вопрос 9: Виды контроля по организационным формам выявления и предупреждения брака? Вопрос 10: Что такое контроль качества продукции? III. Изучение нового материала: К дефектам сварных соединений относятся различные отклонения от установленных норм и технических требований, которые уменьшают прочность и эксплуатационную надежность сварных соединений и могут привести к разрушению всей конструкции. В процессе изготовления сварного соединения в металле шва и околошовной зоне могут быть получены сварочные дефекты. Наиболее часто встречающиеся дефекты сварных соединений можно разделить на следующие основные группы: 1. дефекты формы и размеров сварных швов; 2. дефекты макро- и микроструктуры; 3. деформации и коробление сварных конструкций. По характеру залегания дефекты в сварных соединениях делятся на внешние и внутренние. Внешние, наличие которых становится очевидным при осмотре шва невооруженным глазом. Внутренние, выявление которых требует применения специальных приборов контроля.

|

|||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2022-01-22; просмотров: 37; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.145.143.239 (0.133 с.) |