Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Газовая диффузионная металлизация

Проводят в газовых средах, состоящих из галогенных соединений диффундируещего элемента.

37. Науглероживание – процесс насыщения поверхностного слоя стальных деталей углеродом в карбюризаторе при температуре 880-950°С. Цементации подвергают зубчатые колёса, втулки, распределительные вилки и др. детали из углеродистых и легированных сталей с содержанием до 0,3%С. Толщина науглероженного слоя примерно составляет 0,4-2 мм (содержание углерода в нем 0,9-1,1%). 20Х, 12ХНЗА, 12Х2Н4А, 20Х2Н4А, 25ХГМ, 20ХН2М, 18ХГТ, 25ХГТ, ЗОХГТ, 20ХГР, 18Х2Н4ВА В качестве карбюризатора для газовой цементации применяют метан, пропан-бутановые смеси, керосин, синтин. Процесс проходит при 910-930°С. Длительность 6-7 часов для 1 мм. Структура цементованного слоя. Более 0,8%С – перлит + цементит вторичный 0,8%С – перлит Меньше 0,8%С – феррит + перлит

На поверхности изделия образуется слой заэвтектоидной стали, состоящий из перлита и цементита. По мере удаления от поверхности, содержание углерода снижается и следующая зона состоит только из перлита. Затем появляются зерна феррита, их количество, по мере удаления от поверхности увеличивается.

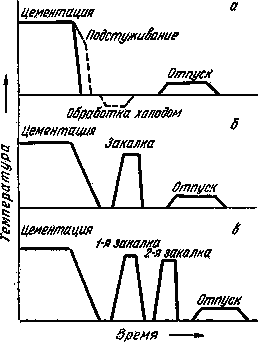

Стали для цементации Цементации подвергают зубчатые колёса, втулки, распределительные вилки и др. детали из углеродистых и легированных сталей с содержанием до 0,3%С. Окончательно формирует свойства цементованной детали последующая термообработка. Все изделия подвергают закалке с низким отпуском. После закалки цементованное изделие приобретает высокую твердость и износостойкость, повышается предел контактной выносливости и предел выносливости при изгибе, при сохранении вязкой сердцевины. Графики различных комплексов термической обработки

Режимы термической обработки цементованных изделий Если сталь наследственно мелкозернистая или изделия неответственного назначения, то проводят однократную закалку с температуры 820…850oС. При газовой цементации изделия по окончании процесса подстуживают до этих температур, а затем проводят закалку (не требуется повторный нагрев под закалку). Для удовлетворения особо высоких требований, предъявляемых к механическим свойствам цементованных деталей, применяют двойную закалку. Завершающей операцией термической обработки всегда является низкий отпуск, проводимый при температуре 150…180oС. В результате отпуска в поверхностном слое получают структуру мартенсита отпуска, частично снимаются напряжения.

20Х, 12ХНЗА, 12Х2Н4А, 20Х2Н4А, 25ХГМ, 20ХН2М, 18ХГТ, 25ХГТ, ЗОХГТ, 20ХГР, 18Х2Н4ВА 39. Азотирование – химико-термическая обработка, при которой поверхностные слои насыщаются азотом. При азотировании увеличиваются не только твердость и износостойкость, но также повышается коррозионная стойкость. Для азотирования используют стали, содержащие алюминий, молибден, хром, титан. Нитриды этих элементов дисперсны и обладают высокой твердостью и термической устойчивостью. Типовые азотируемые стали: 38ХМЮА, 35ХМЮА, 30ХТ2Н3Ю. Антикоррозионное азотирование проводят и для легированных, и для углеродистых сталей. Температура проведения азотирования – 500…650oС, продолжительность процесса – до 90 часов. На поверхности образуется слой толщиной до 0,8 мм. Азотирование проводят на готовых изделиях, прошедших окончательную механическую и термическую обработку (закалка с высоким отпуском). Насыщение поверхности металла производится при температурах от 400 (для некоторых сталей) до 1200 (аустенитные стали и тугоплавкие металлы) градусов Цельсия. Средой для насыщения является диссоциированный аммиак. Для управления структурой и механическими свойствами слоя при газовом азотировании сталей применяют:

40. Нитроцементация (цианирование) – процесс одновременного насыщения поверхностных слоёв стальных изделий азотом и углеродом в газовой среде, состоящей из науглероживающего газа и аммиака, при температурах 820-860°С. Продолжительность 4-10 ч. Структура после нитроцементации – мелкокристаллический мартенсит с небольшим содержанием карбонитридов и около 25% остаточного аустенита. Твёрдость 58-60 НРСэ. Завершающей термической обработкой является закалка с низким отпуском. Нитроцементации подвергают инструмент из быстрорежущей стали У7, У8, У10, У12. Нитроцементация характеризуется безопасностью в работе, низкой стоимостью, однако широкого распространения не получила.

41.Диффузионная металлизация – химико-термическая обработка, при которой поверхность стальных изделий насыщается различными элементами: алюминием, хромом, кремнием, бором и др. При насыщении хромом процесс называют хромированием, алюминием – алюминированием, кремнием – силицированием, бором – борированием (900-950°С в течении 2-6 ч). Жидкая диффузионная метализация проводится погружением детали в расплавленный металл (например, алюминий). Газовая диффузионная метализация проводится в газовых средах, являющихся хлоридами различных металлов. Диффузия металлов протекает очень медленно, так как образуются растворы замещения, поэтому при одинаковых температурах диффузионные слои в десятки и сотни раз тоньше, чем при цементации.

Диффузионная металлизация – процесс дорогостоящий, осуществляется при высоких температурах (1000…1200oС) в течение длительного времени. Одним из основных свойств металлизированных поверхностей является жаростойкость, поэтому жаростойкие детали для рабочих температур 1000…1200oС изготавливают из простых углеродистых сталей с последующим алитированием, хромированием или силицированием. Исключительно высокой твердостью (2000 HV) и высоким сопротивлением износу характеризуются хромированые слои, но эти слои очень хрупкие. 42. Основным легирующим элементом является хром (0,8…1,2)%. Он повышает прокаливаемость, способствует получению высокой и равномерной твердости стали. Порог хладноломкости хромистых сталей - (0…-100) o С. Бор - 0.003%. Увеличивает прокаливаемость, а также повышает порог хладноломкости +20…-60 oС. Марганец – увеличивает прокаливаемость, однако содействует росту зерна, и повышает порог хладноломкости до (+40…-60)oС. Ванадий в количестве (0.1…0.3) % в хромистых сталях измельчает зерно и повышает прочность и вязкость. Введение в хромистые стали никеля, значительно повышает прочность и прокаливаемость, понижает порог хладноломкости, но при этом повышает склонность к отпускной хрупкости (этот недостаток компенсируется введением в сталь молибдена). Хромоникелевые стали, обладают наилучшим комплексом свойств. Однако никель является дефицитным, и применение таких сталей ограничено. При легировании хромомарганцевых сталей кремнием получают, стали – хромансиль (20ХГС, 30ХГСА). Стали обладают хорошим сочетанием прочности и вязкости, хорошо свариваются, штампуются и обрабатываются резанием. Кремний повышает ударную вязкость и температурный запас вязкости. Добавка свинца, кальция – улучшает обрабатываемость резанием. Применение упрочнения термической обработки улучшает комплекс механических свойств.

|

||||||

|

Последнее изменение этой страницы: 2016-04-19; просмотров: 331; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.144.71.142 (0.006 с.) |