Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Ю.Г. Дорофеев, В.И. Устименко, В.А. ЧервоныйСтр 1 из 6Следующая ⇒

Ю.Г. Дорофеев, В.И. Устименко, В.А. Червоный

МАТЕРИАЛОВЕДЕНИЕ Учебное пособие для дистанционного обучения

Новочеркасск 2007

КРИСТАЛЛИЧЕСКОЕ СТРОЕНИЕ МЕТАЛЛОВ Для металлов характерно кристаллическое строение. Взаимное расположение атомов в пространстве представляет кристаллическую решетку. Положительно заряженные ионы расположены в узлах кристаллической решетки и совершают колебания около своего среднего положения. Отрицательно заряженные электроны перемещаются вокруг ионов, образуя электронный газ. Наименьший объем кристалла, повторение которого в пространстве воспроизводит кристалл, называется элементарной кристаллической ячейкой. Металлы имеют сложные кристаллические решетки, у которых атомы находятся не только в вершинах многогранника, но и внутри него. Наиболее характерны для металлов: кубическая объемно-центрированная (ОЦК), кубическая гранецентрированная (ГЦК), гексагональная плотно упакованная (ГПУ) и тетрагональная, представляющая собой параллелепипед и характерная для металлов в закаленном состоянии (рис.1.1).

а) б) в) г) Рис. 1.1. Кристаллические ячейки: а – ОЦК; ‑ б – ГЦК; в – ГПУ; г ‑ тетрагональная

В решетке ОЦК атомы находятся в вершинах куба и внутри него на пересечении пространственных диагоналей. В решетке ГЦК атомы расположены в вершинах куба и на пересечении диагоналей каждой грани. В решетке ГПУ атомы находятся в вершинах шестигранной призмы, в центре ее оснований, а также три атома находятся внутри призмы. Для ряда металлов характерно явление полиморфизма или аллотропии, которое характеризуется существованием одного и того же элемента в разных кристаллических состояниях при разных температурах. Например, для железа характерны полиморфные превращения: α, γ и δ. Для α-Fe характерна решетка ОЦК и оно существует в интервале температур от 0 до 911 ºС, γ-Fe имеет решетку ГЦК и существует в интервале температур 911–1400 ºС, δ-Fe имеет решетку ОЦК, существует в интервале температур 14001539 ºС и называется высокотемпературной модификацией α-Fe. При полиморфных превращениях свойства металлов меняются скачком.

Характеристики кристаллических решеток Важными характеристиками кристаллической решетки являются период, координационное число, коэффициент компактности. Период решетки – это расстояние между двумя ближайшими соседними атомами. Кристаллическая решетка характеризуется параметрами a, b, c и углами между координатными осями – α (между осями x и z), β (между y и z), γ (между (x и y). Координационное число – это число атомов, находящихся в кристаллической решетке на равном наименьшем расстоянии от данного атома. Каждый атом простой кубической решетки имеет 6 ближайших соседей, расположенных на расстоянии длины ребра куба (периода решетки). Координационное число такой решетки обозначают К6. В ОЦК решетке у каждого атома 8 ближайших соседей и координационное число равно 8 (К8). В ГЦК и ГПУ решетках каждый атом имеет 12 ближайших соседних атомов, соответственно координационные числа К12 и Г12. Коэффициент компактности – это отношение объема атомов, приходящихся на элементарную кристаллическую ячейку, ко всему объему ячейки. Коэффициент компактности простой кубической решетки равен 52 %, ОЦК– 68 %, ГЦК – 74 %, ГПУ – 74 %. Многократное повторение в пространстве кристаллографических плоскостей (плоскостей, проходящих через определенные группы атомов кристаллической решетки) воспроизводит кристалл. Пространственное расположение кристаллографических плоскостей и направлений характеризуется индексами. Для монокристаллов характерна анизотропия свойств, т.е. неодинаковость свойств в разных кристаллографических направлениях, что вызывается разной плотностью упаковки атомов в направлениях испытания. Поликристаллические тела состоят из многих зерен. В отдельно взятом зерне наблюдается анизотропия, но поскольку ориентация кристаллографических плоскостей решетки в разных зернах различна, то по всему объему материала свойства выравниваются, т.е. реальные металлы являются изотропными. Поскольку их изотропность является не истинной, а усредненной, то их принято называть квазиизотропными. Для металлов, подвергнутых обработке давлением и имеющих волокнистую структуру, т.е. текстуру – направленное расположение волокон, характерна анизотропия свойств.

ТЕОРИЯ СПЛАВОВ Кристаллизация металлов Кристаллизация ─ это переход металла из жидкого состояния в твердое (кристаллическое). С точки зрения термодинамики процесс кристаллизация протекает при условиях, обеспечивающих снижение запаса свободной энергии системы (энергии Гиббса). Процесс кристаллизации состоит из двух элементарных процессов ─ зарождения центров кристаллизации и роста кристаллов. Скорость каждого из этих процессов зависит от степени переохлаждения n жидкости относительно равновесной температуры, т.е. температуры, при которой энергии Гиббса жидкого и кристаллического состояния равны. При небольших значениях n образуются крупнозернистые структуры. С увеличением переохлаждения структуры измельчаются (ч. ц. возрастает быстрее, чем с. к.). От степени переохлаждения зависит критический размер зародыша, т.е. такой минимальный размер, при котором рост зародыша сопровождается снижением энергии Гиббса системы. Зародыши мельче критического к росту не способны и растворяются в жидкости. Чем больше степень переохлаждения жидкости, тем меньше критическая величина зародыша. При кристаллизации кристаллы, окруженные со всех сторон жидкостью, имеют более или менее правильную геометрическую форму. При столкновении растущих кристаллов форма нарушается, становится неправильной, так как рост граней на участках соприкосновения прекращается. Такие искаженные кристаллы называют кристаллитами или зернами. Таким образом, форма и размер образовавшихся в результате кристаллизации зерен определяются условиями столкновения растущих кристаллов. В реальных условиях форма и размер кристаллов, помимо условий столкновения, зависят от направления и скорости отвода теплоты, температуры жидкого металла, вида и количества примесей (при росте кристаллов на частицах примесей, играющих роль готовых центров кристаллизации, образование зародышей называют гетерогенным в отличие от гомогенного ─ самопроизвольного образования). Нередко при кристаллизации возникают разветвленные древовидные кристаллы, называемые дендритами.

Виды сплавов Сплавами называют вещества, полученные сплавлением двух или нескольких компонентов. По характеру взаимодействия компонентов в жидком и твердом состояниях различают сплавы: смеси, твердые растворы, химические соединения, промежуточные фазы. Сплавы смеси образуют компоненты, которые в жидком состоянии неограниченно растворяются друг в друге, а в твердом состоянии образуют смесь кристаллов обоих компонентов, называемую эвтектикой. Изменение механических свойств сплавов смесей носит линейный характер и зависят от соотношения входящих в них компонентов и их свойств.

Твердыми растворами являются сплавы, компоненты которых растворяются друг в друге как в жидком, так и в твердом состояниях. Сплав сохраняет кристаллическую решетку растворителя – компонента, которого больше. Механические свойства твердых растворов изменяются по криволинейной зависимости и могут быть выше или ниже свойств образующих сплав компонентов. Различают твердые растворы замещения и твердые растворы внедрения. В растворах замещения атомы растворимого элемента замещают атомы элемента-растворителя в узлах его кристаллической решетки. Растворы замещения могут быть с неограниченной и ограниченной растворимостью компонентов в твердом состоянии. В твердых растворах внедрения атомы одного компонента внедряются в межузельное пространство другого. Сплав химическое соединение образуется при определенном соотношении атомов компонентов, например А m В n, где m и n количество атомов компонентов А и В, образующих соединение (стехиометрические коэффициенты). Соединение имеет собственную кристаллическую решетку, отличную от решетки образовавших его элементов. Механические свойства сплава значительно отличаются от свойств каждого компонента.

Диаграммы состояния Диаграмма состояния – это графическое изображение состояния сплава в зависимости от температуры и концентрации. Описание состояния сплава в математической форме производится с помощью правила фаз Гиббса: С = К─ Ф + 1, где К ─ число компонентов, образующих систему; Ф ─ число фаз; С ─ число степеней свободы. Компонент – это независимая составная часть системы. Фаза ─ это однородная часть системы, отделенная от других частей (фаз) поверхностью раздела, при переходе через которую свойства вещества меняются скачком. Число степени свободы это число внешних и внутренних факторов (температура, концентрация) равновесия, которые можно изменять, не нарушая равновесия системы. Диаграмму состояния строят по критическим точкам кривых охлаждения, которые получают с помощью термического анализа. Однокомпонентная диаграмма представляет собой температурную шкалу с нанесенными на нее точками фазовых превращений. Двухкомпонентная диаграмма строится в координатах температура (ось ординат) концентрация (ось абсцисс). Концы оси абсцисс соответствуют компонентам, а промежуточные точки оси соответствуют сплавам с различным соотношением компонентов.

На рис. 2.1 представлена диаграмма состояния сплавов твердых растворов с неограниченной растворимостью компонентов в твердом состоянии. Линия диаграммы АСВ′ называется линией ликвидус. Выше этой линии все сплавы существуют в виде однофазного жидкого раствора (L). Линия А′f В′ ─ линия солидус. Ниже нее все сплавы находятся в твердом состоянии (в данном случае в виде неограниченного твердого раствора α). Между линиями А′сВ′ и А′f В′ сплавы имеют двухфазный состав (L+α). Химический состав фаз и их относительное количество в сплаве при температуре, соответствующей двухфазной области, определяют с помощью правила отрезков. Чтобы определить химический состав необходимо через заданную точку, характеризующую состояние сплава (фигуративную точку), провести коноду (горизонтальную линию, лежащую в двухфазной области диаграммы и опирающуюся своими концами на фазовые границы). Проекции концов коноды на ось концентраций покажут состав соответствующих фаз. Отношение длины отрезка, заключенного между фигуративной точкой и одним из концов коноды, к длине всей коноды равно относительному количеству фазы, на границу с которой опирается второй конец коноды.

На рис. 2.2 представлена диаграмма состояния сплавов смесей, которая характеризуется отсутствием растворимости компонентов в твердом состоянии. Линия АСВ ─ ликвидус, DСЕ ─ солидус. Кристаллизация всех сплавов этой системы заканчивается на линии DCE эвтектическим превращением остатка жидкой фазы в механическую смесь кристаллов компонентов А и В, называемую эвтектикой. Сплав, кристаллизация которого начинается непосредственно с эвтектического превращения (в данном случае сплав, фигуративная линия которого проходит через точку С), называется эвтектическим. Сплавы, концентрация которых лежит левее точки С, называются доэвтектическими, правее точки С – заэвтектическими. На рис. 2.3 представлена диаграмма с ограниченной растворимостью компонентов в твердом состоянии (диаграмма с эвтектикой). Помимо линий ликвидус и солидус (АСВ и АDСЕВ) диаграмма содержит линии DF и EG предельной растворимости компонента В в твердом растворе α (А(В)) и компонента А в твердом растворе β (В(А)) соответственно. Кристаллизация сплава «с» начинается после пересечения линии ликвидус с выделением кристаллов твердого раствора β. Затем при пересечении линии DCE (линии эвтектики) образуется эвтектическая смесь из твердых растворов α и β.

При дальнейшем охлаждении, в связи с уменьшением растворимости компонента А в В(А) выделяются кристаллы твердого раствора α, богатого компонентом А. В конечном счете структура сплава представлена первичными кристаллами β, эвтектикой (α и β) и вторичными кристаллами α.

Диаграммы с устойчивым химическим соединением имеют вид двух или нескольких диаграмм, приложенных друг к другу по фигуративной линии химического соединения (рис. 2.4).

ЖЕЛЕЗО И ЕГО СПЛАВЫ Железо обладает температурным полиморфизмом и может существовать в двух аллотропических модификациях: в виде Fe-α с ОЦК и Fe-γ с ГЦК кристаллическими решетками. С углеродом железо образует твердые растворы и химическое соединение. Твердый раствор внедрения углерода в Fe-α называется ферритом. Растворимость углерода в нем максимум 0,02 % при температуре 727 ºС. Феррит обладает низкой твердостью и высокой пластичностью. Твердый раствор внедрения углерода в Fe-γ называется аустенитом. Максимум растворимости углерода в аустените 2,14 % (при температуре 1147 ºС). В равновесном состоянии аустенит существует лишь выше 727 ºС. Он обладает высокой пластичностью и низкой твердостью. Железо с углеродом образует химическое соединение Fе3С– цементит, очень твердый и хрупкий.Железоуглеродистые сплавы, содержащие углерода менее 2,14 %, называются сталями, более ─ чугунами. На рис. 4.1 представлена диаграмма состояния Fе-Fе3С. Кристаллизация сталей завершается на линии AHJE, на линии HJB протекает перитектическое превращение. По равновесной структуре стали в зависимости от содержания углерода подразделяют на техническое железо (С ≤ 0,02 %), доэвтектоидные (0,02 < С< 0,8 %), эвтектоидные (С = 0,8 %) и заэвтектоидные (0,8 < С ≤ 2,14 %). В структуре технического железа присутствует феррит и третичный цементит, выделяющийся при охлаждении сплава ниже 727 ºС из феррита.

Рис. 4.1. Диаграмма состояния Fе-Fе3С

Структура доэвтектоидной стали состоит из феррита и перлита. Перлит ─ это эвтектоид ─ механическая смесь феррита и цементита, образующаяся в результате эвтектоидного превращения из аустенита при переохлаждении сплавов ниже линии эвтектоидных превращений PSK, равной 727 ºС. Перлит содержит 0,8 % углерода. По относительному количеству перлита можно судить о содержании углерода в сплаве. Эвтектоидная сталь содержит 0,8 % углерода. Структура ее полностью состоит из перлита. В структуре заэвтектоидной стали содержатся перлит и вторичный цементит, выделяющийся при охлаждении сплава в интервале температур 1147…727 ºС из аустенита в соответствии с линией предельной растворимости SE диаграммы Fе- Fе3С. Чугуны, кристаллизующиеся по диаграмме Fе-Fе3С и содержащие весь углерод в химически связанном состоянии в виде Fе3С, называют белыми. Кристаллизация белых чугунов завершается эвтектическим превращением при переохлаждении сплавов ниже линия ECF, равной 1147 ºС, c образованием эвтектики – механической смеси аустенита и цементита, называемой ледебуритом. При переохлаждении ниже 727 ºС аустенит претерпевает эвтектоидное превращение и образуется ледебурит превращенный, представляющий смесь перлита и цементита. По равновесной структуре белые чугуны подразделяют на доэвтектические, эвтектические и заэвтектические. Содержание углерода в доэвтектическом чугуне находится в пределах 2,14...4,3 %. Структура его состоит из перлита, вторичного цементита и ледебурита превращенного. Эвтектический чугун содержит 4,3 % углерода и имеет структуру ледебурита превращенного. В заэвтектическом чугуне содержится более 4,3 % углерода (до 6,67 %). Его структура состоит из первичного цементита и ледебурита превращенного.

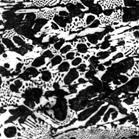

а) б) в) г) Рис.4.2. Структурные составляющие в системе Fе-Fе3С: а ‑ аустенит (увеличение х250); б ‑ феррит (х250); в ‑ ледебурит(х200); г ‑ перлит (х10000)

Эвтектический чугун содержит 4,3 % углерода и имеет структуру ледебурита превращенного. В заэвтектическом чугуне содержится более 4,3 % углерода (до 6,67 %). Его структура состоит из первичного цементита и ледебурита превращенного. Чугуны со структурно свободным углеродом в зависимости от геометрической формы графитных включений называют: серыми (пластинчатый графит), ковкими (хлопьевидный графит), высокопрочными (шаровидный графит). Металлическая основа чугунов может быть ферритной, ферритно-перлитной и перлитной. В ферритных чугунах весь углерод находится в свободном состоянии в виде графита. В перлитных ─ 0.8 % углерода связанно в цементит, остальной углерод находится в свободном состоянии. При одинаковой металлической основе механические свойства чугунов возрастают от серого к высокопрочному. Серые чугуны получают при охлаждении отливок с обычными скоростями, характерными для песчаных форм (при больших скоростях получают белый чугун). Маркируют серые чугуны буквами СЧ и числом, обозначающем временное сопротивление разрушению σв в кг/мм2 (в десятых долях МН/м2), например СЧ 24.

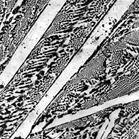

а) б) в) г) Рис.4.3. Микроструктуры сплавов в системе Fе-Fе3С (х200): а ‑ доэвтектоидная сталь; б ‑ заэвтектоидная сталь; в ‑ доэвтектический чугун; г ‑ заэвтектический чугун

а) б) в) г) Рис.4.4. Микроструктуры чугунов (х200): а ‑ ферритный серый; б ‑ ферритный ковкий; в ‑ перлитный ковкий; г ‑ ферритно-перлитный высокопрочный. Ковкие чугуны получают путем длительного графитизирующего отжига белых чугунов. Маркируют ковкий чугун буквами КЧ и двумя числами, первое из которых ─ σв в кг/мм2, второе ─ относительное удлинение δ в %, например, КЧ 37-12. Высокопрочные чугуны получают путем модифицирования в ковшах расплава серого чугуна магнием или церием. Маркируют чугуны буквами ВЧ и числом, обозначающим σв в кг/мм2, например ВЧ 65. ИНСТРУМЕНТАЛЬНЫЕ МАТЕРИАЛЫ

Быстрорежущие стали представляют собой высоколегированные инструментальные сплавы. По структуре после отжига они относятся к ледебуритному классу. Для повышения структурной однородности литую сталь подвергают горячей обработке давлением, при которой дробится сетка эвтектики. В структуре катаной стали после отжига наблюдаются крупные первичные карбиды, представляющие осколки ледебуритной эвтектики, мелкие вторичные карбиды, выделившиеся в литой стали из аустенита, и очень мелкие эвтектоидные карбиды, входящие в сорбитный фон. Высокая теплостойкость (красностойкость) быстрорежущих сталей достигается термической обработкой с получением высоколегированного мартенсита, способного сопротивляться отпуску до 600…650 ºС и, следовательно, сохранять до этих температур высокую твердость, прочность, износостойкость. Степень легирования мартенсита определяется составом исходного аустенита. Чем выше температура закалки, тем больше легирующих элементов (W, Mo, V), входящих в состав вторичных карбидов, растворяется в аустените, поэтому быстрорежущие стали нагревают под закалку до 1200…1300 ºС. Первичные карбиды в аустените не растворяются, но препятствуют росту аустенитных зерен, блокируя их границы. Быстрорежущие стали обладают весьма низкой теплопроводностью, поэтому их нагрев до температуры закалки ведут ступенчато с одной или двумя температурными остановками, что позволяет предупредить появление коробления и трещин. Высокая легированность аустенита предопределяет довольно низкие температуры начала и конца мартенситного превращения, что обусловливает сохранение после закалки значительного количества (более 30 %) остаточного аустенита, который понижает режущие свойства стали. Уменьшение содержания остаточного аустенита достигается проведением после закалки трехкратного отпуска, при котором из аустенита выделяются карбиды легирующих элементов, что влечет за собой повышение температуры мартенситного превращения, и при охлаждении от температур отпуска аустенит превращается в мартенсит. Для уменьшения количества остаточного аустенита иногда закаленную сталь подвергают обработке холодом, т.е. охлаждают в область отрицательных температур (- 80…-196 ºС), что также способствует увеличению количества мартенсита. Быстрорежущие стали маркируют буквой Р, после которой следует число, указывающее на содержание вольфрама в процентах. В остальном маркировка такая же, как у легированных инструментальных сталей. Например, Р18 (18 % W), Р6М5 (6 % W, 5% Мо), Р18К5Ф2 (18 % W, 5 % Со, 2 % V). Содержание углерода составляет 0,7…0,8 %. Твердые сплавы ─ это инструментальные материалы, состоящие из частиц карбидов тугоплавких металлов (WC, TiC, TaC), объединенных металлическим связующим компонентом (кобальтом), изготавливаемые методом порошковой металлургии. Твердые сплавы обладают высокой твердостью (90…92HRA), износостойкостью, красностойкостью (800…900 ºС). Существуют сплавы следующих групп: вольфрамовые, титановольфрамовые и титанотанталовольфрамовые. Вольфрамовые сплавы, например, ВК2, ВК8, ВК15, ВК25 состоят из карбидов вольфрама и металлического кобальта (число, стоящее в марке сплава после буквы К, указывает процентное содержание кобальта). Чем больше в сплаве карбида вольфрама, тем сплав тверже и хрупче. Вязкость сплава, дающая возможность воспринимать ударные нагрузки, обеспечивается кобальтом. Сплав ВК2, содержащий около 2 % кобальта, обладает весьма низкой вязкостью. Им можно вести лишь чистовую обработку резанием, не сопровождающуюся динамическими нагрузками. Твердость же и износостойкость сплава настолько высоки, что позволяют обрабатывать закаленные стали. Сплав ВК8 более вязок, но менее тверд, менее износостоек и красностоек. Этим сплавом можно обрабатывать отливки по литейной корке. Сплав ВК15 может быть использован для армирования бурового инструмента, работающего по твердым породам со значительными ударными нагрузками. Сплав ВК25 вязок, из него можно изготавливать детали штампов, воспринимающих ударные нагрузки, возникающие при работе молота. Титановольфрамовые сплавы, например, Т5К10, Т15К6, Т30К4 изготавливают из карбидов титана, карбидов вольфрама и металлического кобальта. В марке сплава число, стоящее после буквы Т, указывает на содержание в шихте сплава карбида титана в процентах; число, после К, ─ содержание кобальта. Содержание карбида вольфрама определяют по разности. Так, в шихте твердого сплава Т5К10 содержится 5 % TiС, 10 % Co и 85 % WC. Карбид титана обладает более высокой твердостью, чем карбид вольфрама, поэтому чем больше в сплаве TiC (точнее твердого раствора карбида вольфрама в карбиде титана), тем большей твердостью и износостойкостью обладает сплав. Большей твердостью обладает сплав Т30К4. С увеличением в сплавах содержания кобальта (Т15К6, Т5К10) твердость снижается, но повышается эксплуатационная прочность. Применяют титановольфрамовые сплавы в основном для обработки сталей. Титанотанталовольфрамовые сплавы изготавливают из карбидов титана, карбидов тантала, карбидов вольфрама и металлического кобальта. Например, шихта сплава ТТ7К12 содержит 7 % карбидов титана и тантала, 81 % карбидов вольфрама и 12 % кобальта. Применяют титанотанталовольфрамовые сплавы для черновой (например, сплав ТТ7К12) и чистовой (например, сплав ТТ8К6) обработки труднообрабатываемых материалов (жаропрочных сталей, титановых сплавов и др.). ЦВЕТНЫЕ МЕТАЛЛЫ И СПЛАВЫ Медь и ее сплавы Медь ─ металл красноватого цвета с ГЦК кристаллической решеткой. Плотность Сu равна 8890 кг/м3. При 1083 ºС медь плавится. Она обладает высокой электро- и теплопроводностью, коррозионной стойкостью в сухой атмосфере (Сu примыкает к группе благородных металлов). Механические свойства меди характеризуются высокой пластичностью и невысокими прочностью и твердостью. В технике наряду с чистой медью широко используются ее сплавы. Наибольшее распространение получили сплавы меди с цинком, называемые латунями, и сплавы с другими элементами (Sn, Si, Al, Ве т.д.), получившие название бронзы. Латуни, содержащие цинка до 39 %, имеют структуру твердого раствора α и называются α-латунями. Чем больше в α-латуни цинка, тем выше прочность и пластичность сплава. Увеличение концентрации Zn сверх 39% приводит к появлению в структуре сплава фазы β-твердого раствора на базе химического соединения CuZn с электронным типом связи. Прочность сплавов α+β по мере возрастания содержания цинка увеличивается, а пластичность убывает. При концентрации Zn более 45 % сплав становится однофазным твердым раствором β. Такие сплавы хрупки и практического применения не имеют. Кроме основных компонентов (Cu и Zn) латунь может содержать легирующие элементы (Al, Fe, Pb, Sn и т.д.). Латуни делят на деформируемые и литейные, простые и специальные. Простые латуни имеют в составе только медь и цинк, а в состав специальных входят и легирующие элементы. Деформируемые латуни маркируют буквой Л и следующими за ней буквенными обозначениями легирующих элементов, если таковые имеются. Затем следует группа чисел, первое из которых указывает на концентрацию меди, а каждое из последующих ─ на содержание соответствующего легирующего элемента. Концентрация цинка определяется по разности. Например, сплав Л62 содержит 62 % Cu и 38 % Zn; ЛАН 59-3-2 содержит 59 % Cu, 3 % Al, 2 % Ni и 36 % Zn. Литейные латуни обозначают ЛЦ, содержание цинка указывается после буквы Ц, а содержание меди определяют по разности. Концентрация легирующих элементов указывается непосредственно за буквенными символами. Например, сплав ЛЦ40Мц3А содержит 40 % Zn, 3 % Mn, 1 % Al и 56 % Cu. Бронзы делят на литейные и деформируемые, оловянистые и безоловянистые. Маркировка производится буквами Бр, а затем в деформируемых бронзах ставятся буквенные обозначения имеющихся легирующих элементов. А после них группа цифр, означающая их количественное содержание. У литейных бронз после каждой буквы ставится цифра, означающая содержание легирующего элемента. Например, сплав БрОЦС 4-4-17 ─ деформируемая бронза, содержащая 4 % Sn, 4 % Zn, 17 % Pb, основа сплава ─ медь; сплав БрО3Ц12С5 ─ литейная бронза, содержащая 3 % Sn, 12 % Zn, 5 % Pb, основа сплава Cu. Сплавы меди широко применяют для изделий, обладающих высокой теплопроводностью, электрической проводимостью (контакты, детали реле, токопроводящая арматура и др.), коррозионной стойкостью. Например, латуни Л62, Л68 используют для различной теплообменной аппаратуры; для паровой и водяной арматуры используют морскую латунь ЛО 70-2, бронзы БрО5Ц5С5, БрО3Ц7С5Н. Оловянистые, оловянисто-цинково-свинцовые, алюминиевые, свинцовые бронзы, кремнистые и марганцовистые латуни, например, БрО10Ф1, БрС30, ЛЦ16К4 применяют для изготовления вкладышей подшипников скольжения. Бериллиевые бронзы, например БрБ2, применяют для изготовления ответственных пружин, мембран, пружинящих контактов.

Алюминий и его сплавы Алюминий ─ легкий металл (плотность 2700 кг/м3) серебристо-белого цвета с ГЦК кристаллической решеткой. Температура плавления алюминия 660ºС. Обладает высокой электро- и теплопроводностью, высокой химической активностью и одновременно исключительной коррозионной стойкостью, объясняемой образованием на поверхности беспористой оксидной пленки Al2О3, надежно защищающей металл от дальнейшего окисления. Механические свойства алюминия характеризуются низкой прочностью и твердостью и высокой пластичностью. Сплавы на основе алюминия обладают малой плотностью, высокими удельными механическими свойствами, высокой коррозионнойстойкостью, свариваемостью и т. д. Алюминиевые сплавы классифицируют на деформируемые (в их структуре отсутствует эвтектика), литейные (сплавы с эвтектикой), неупрочняемые термической обработкой (нагрев таких сплавов не сопровождается твердофазными превращениями), упрочняемые термической обработкой (сплавы с твердофазными превращениями). Кроме того, сплавы подразделяют на жаропрочные, высокопрочные, ковочные, сплавы для заклепок и т. д. Деформируемыми сплавами, не упрочняемыми термообработкой, являются сплавы на основе систем: Al-Mg и Al-Mn. Сплавы Al-Mg ‑ магналии, например, АМг2, АМг3, АМг6; сплавы Al-Mn, например, АМц. Наиболее важными деформируемыми сплавами, упрочняемыми термической обработкой, являются: ─ сплавы на основе системы Al-Cu-Mg с добавками Mn (дюралюмины), например, Д1, Д16, ВД17, Д18, Д19, В65 (сплав ВД17 жаропрочный, Д18 и В65 – сплавы для заклепок); ─ сплавы на основе системы Al-Mg-Si (авиали), например, АВ, АД31, АД35; ─ ковочные сплавы на основе системы Al-Mg-Si-Cu, например, АК6, АК8, на основе системы Al-Cu-Mg с добавками Fe и Ni, например, АК4-1 (сплав жаропрочный); ─ высокопрочные сплавы на основе системы Al-Zn-Mg-Cu, например, В93, В95, В96Ц. К высокопрочным сплавам относится сплав, на основе системы Al-Cu-Li, ─ ВАД23. Литейными сплавами являются сплавы на основе систем Al-Si (силумины), например, АЛ12 (АЛ2), АЛ7ч (АЛ9); Al-Cu, например, АЛ19, АЛ33; Al-Mg, например, АЛ8, АМг10 (АЛ27). В соответствии с новой цифровой системой маркировки Al cплавов единица, стоящая в начале марки, характеризует основу сплава – алюминий, вторая цифра обозначает основной легирующий элемент или группу элементов, третья или третья и вторая цифры ‑ те же, что и в старой маркировке, нечетное число или ноль. Цифры, стоящие на четвертом месте, обозначают деформируемый сплав. У литейных сплавов четвертая цифра четная. При такой маркировке сплав Д16, например, обозначается 1160. Чистота сплавов по контролируемым примесям (Fe, Si и др.) обозначается буквами: пч (практически чистый), ч (чистый), оч(очень чистый), стоящими после марки сплава, например, АМг5оч. Состояние деформируемых сплавов, отражающее термическое и термомеханическое воздействие, имеет обозначения: М – мягкий, отожженный; Т – закаленный и естественно состаренный; Т1 – закаленный и искусственно состаренный на максимальную прочность; Н – нагартованный (деформация 1…7%); Н1 или НН – усиленно нагартованный; ТН – закаленный, естественно состаренный и нагартованный. Например, АК6Т1 – обозначение закаленного и искусственно состаренного деформируемого (ковочного) алюминиевого сплава АК6, АМг2Н1 – обозначение усиленно нагартованного деформируемого неупрочняемого термической обработкой сплава АМг2. Термическое упрочнение алюминиевых сплавов достигается закалкой и последующим старением. Обосновать режимы термообработки таких сплавов, как дюралюмины можно в первом приближении, рассматривая их как сплавы системы Al-Cu (в дюралюминах медь главный легирующий элемент). Свежезакаленные сплавы имеют довольно низкую твердость и прочность, высокую пластичность. При длительном пребывании закаленного сплава при нормальной температуре происходит естественное старение,при котором атомы легирующих элементов (в сплавах системы Al-Cu атомы меди), расположенные после закалки случайно, собираются в определенных местах кристаллической решетки, образуя участки повышенной концентрации – зоны Гинье-Престона. В результате естественного старения образуются зоны толщиной 0,5…1 и протяженностью 3…6 нм (их называют зоны ГП-1), вызывая упрочнение сплава. Если естественно состаренный сплав подвергнуть кратковременному нагреву до 250…270ºС, то зоны ГП растворяются и сплав возвращается в свежезакаленное состояние с характерными для него свойствами (низкой твердостью и высокой пластичностью). Это явление получило название возврат. После возврата сплав может быть вновь упрочнен при естественном или искусственном старении.

|

||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-04-19; просмотров: 428; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.135.198.49 (0.146 с.) |

Вид диаграмм состояния, в которых компоненты испытывают полиморфные превращения, зависит от характера взаимодействия аллотро-пических модификаций компонентов. В ряде случаев они напоминают обычные диаграммы, расположенные этажами. Нередко в таких системах встречаются превращения, сходные по виду с эвтектическими, но с распадом не жидкости, а твердого раствора. Превращения подобного типа, в отличие от эвтектического, называют эвтекто-идным. На рис. 2.5. представлена диаграмма состояния сплавов твердых раство-ров с эвтектоидным превращением.

Вид диаграмм состояния, в которых компоненты испытывают полиморфные превращения, зависит от характера взаимодействия аллотро-пических модификаций компонентов. В ряде случаев они напоминают обычные диаграммы, расположенные этажами. Нередко в таких системах встречаются превращения, сходные по виду с эвтектическими, но с распадом не жидкости, а твердого раствора. Превращения подобного типа, в отличие от эвтектического, называют эвтекто-идным. На рис. 2.5. представлена диаграмма состояния сплавов твердых раство-ров с эвтектоидным превращением.