Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Бесцентровое шлифование с осевым движением подачи

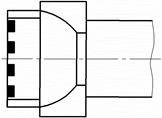

Схема бесцентрового круглого наружного шлифования с осевым движением подачи представлена на рис. 4.5. Число осевых ходов

где Следует заметить, что минимальный припуск на каждый отдельный ход может быть также определен по известным в технологии машиностроения зависимостям [13] или принят ориентировочно равным 1,1...1,2 исходной погрешности формы обрабатываемой поверхности. Для упомянутых условий бесцентрового шлифования уточнение при выполнении каждого хода может находиться в пределах

где Частотa вращения ведущего круга определяется по формуле (4.14),заготовки – по формуле (4.15). Найденная частота вращения заготовки (и ведущего круга) для шлифования закаленной стали (30<HRCЭ≤50) может быть уменьшена, умножением на коэффициент 0,6...0,7, а для шлифования незакаленных сталей, чугуна и бронзы – на коэффициент 0,4...0,5. Осевая подача вычисляется по формулам [18]: - для узких кругов, мм/об·заг ( - для широких кругов, мм/об·заг ( Таблица 4.15 Значения шероховатости, величины снимаемого припуска и характеристика шлифовального круга в зависимости от требуемого суммарного уточнения

Скорость осевого движения подачи определяется отдельно для каждого хода в осевом направлении, учитывая поправочными коэффициентами конечную точность размеров и шероховатость обработанной поверхности, по формуле, мм/мин:

Поправочные коэффициенты Мощность резания определяется по формуле (4.12), и дополнительно умножается на коэффициент 1,2. Найденная в конечном итоге скорость движения осевой подачи

где Окружная скорость ведущего круга находится по формуле, м/мин:

Основное время для каждого хода круглого наружного бесцентрового шлифования с осевой подачей определяетсяпо формуле, мин:

При бесцентровом шлифовании с осевой подачей, особенно широкими кругами ( Эти положения в полной мере относятся к бесцентровому шлифованию кругами из эльбора и алмаза. Например, при обработке роликов из закаленной стали ШХ-15 набором из трех кругов из эльбора диаметром 150 мм и высотой 10 мм на органической связке 100% концентрацией, расположенных в порядке снижения зернистости 50/40, 40/28, 14/10, обеспечивается шероховатость обработанной поверхности

Высокопроизводительное шлифование длинных изделий высокой точности также предпочтительно кругами большой высоты. Однако при значительной суммарной высоте кругов из сверхтвердых материалов для снижения затрат на приобретение инструмента рекомендуется при формировании комплектов использовать установку между кругов промежуточных металлических колец (см. рис. 2.1). Комплекты кругов составляют так, чтобы их зернистость и твердость снижалась в направлении движения осевой подачи заготовок. На входе в зону обработки и в зоне снятия основной части припуска располагают круги большей зернистости и твердости, что позволяет обеспечить высокую производительность и снизить расход инструмента. В калибрующей зоне обработки используют круги меньшей зернистости и твердости, гарантирующие обеспечение заданной шероховатости и снижения теплового воздействия на поверхностный слой. Для круглого наружного предварительного и окончательного шлифования титановых, жаропрочных и цветных сплавов, резины и полимеров получают распространение высокопористые шлифовальные круги (табл. 4.16) Таблица 4.16 Характеристики высокопористых шлифовальных кругов для круглого наружного шлифования

Рекомендации по правке шлифовальных кругов В практике машиностроительного производства используют многие способы правки шлифовальных кругов [12]. Наиболее распространенным из них является правка точением. Правка точениемзаключается в срезании абразивных зерен и связки шлифовального круга режущими кромками правящего инструмента (рис. 5.1). При правке фактически обтачивается рабочая поверхность шлифовального круга. Роль резцов обычно выполняют кристаллы алмазов, обладающие наибольшей износостойкостью.

Рис. 5.1. Схема правки точением: 1 – шлифовальный круг; 2 – правящий инструмент; 3 – режущая кромка, например, кристалл алмаза;

Простота и надежность правки точением предопределяет ее широкое распространение. В первую очередь, это касается шлифования для обеспечения точности 6…7-го квалитетов и выше, шероховатости обработанной поверхности Rа ≤ 0,32 мкм. Правка выполняется на рабочей скорости шлифовального круга алмазно-металлическими карандашами; алмазными зернами (с естественными гранями), закрепленными в оправах; алмазными инструментами, режущая часть которых подвергнута огранке (шлифованию) для образования определенной геометрической формы (резцы, иглы, гребенки). Наиболее широко распространены алмазно-металлические карандаши (табл. 5.1), в которых в определенном порядке размещены кристаллы алмазов, надежно зафиксированные специальным сплавом. Такой сплав и алмаз имеют примерно одинаковые коэффициенты теплового расширения, что при значительных колебаниях температуры в процессе правки не вызывает значительных внутренних напряжений. Преимущества алмазных карандашей: простота конструкции; жесткость; возможность изменения размеров, количества и расположения алмазов; достаточно равномерное распределение рабочей нагрузки между отдельными алмазными зернами; небольшое время установки и снятия; высокая производительность правки; низкая стоимость.

Таблица 5.1 Основные типы алмазных карандашей (ГОСТ 607-80Е*) и область их применения

Окончание табл. 5.1

Карандаши типа 01 с расположением алмазов вдоль оси инструмента (цепочкой) имеют такое же назначение, как и карандаши с одним алмазом. В карандашах типа 02 алмазы могут быть расположены слоями с перекрытием, чтобы по мере изнашивания одного слоя алмазов вступили в работу алмазы последующего слоя. Этот инструмент наиболее эффективен при правке крупногабаритных кругов. В карандашах типа 03 алмазы

В процессе правки алмазно-металлические карандаши изнашиваются, на рабочих поверхностях алмазов образуются площадки износа. Если карандаши устанавливаются под углом в сторону вращения круга и развернуты в направлении движения подачи при правке, то периодический поворот правящего инструмента вокруг оси вводит в работу незатупившиеся грани алмаза. Это способствует улучшению работы правящего инструмента, снижению его износа, предохраняет алмаз от перегрузок и разрушения, исключает вибрации при правке. Алмазные карандаши типов 01 и 03 и кристальные алмазные инструменты устанавливаются под углом Кристальные алмазные правящие инструменты разделяются на инструменты из алмазов естественной формы и обработанных (ограненных) алмазов (табл. 5.2). Алмазный однокристальный инструмент с зернами естественной формы имеет более острые режущие кромки, которые ориентированы при установке алмаза в оправе. В связи с этим инструмент работает с меньшими усилиями, что весьма важно при правке кругов на вулканитовой связке, резьбошлифовании (однониточным кругом), шлице- и зубошлифовании, а также в других случаях, где необходимо получить острые тонкие режущие кромки или уменьшить упругие деформации вулканитового круга при правке. Для рационального использования алмазов при достижении площадки износа 1...2 мм2 алмазное зерно переустанавливают острой вершиной вверх. Таблица 5.2 Основные типы алмазного кристального инструмента и области их применения

Алмаз естественной формы в оправе представляет собой стальную державку, в которой закреплен необработанный алмаз с острой вершиной. Для закрепления алмазов применяют: механический зажим (резьбовым колпачком, пружиной, двумя планками), пайку различными припоями, зачеканку в медные или стальные оправки с медными или свинцовыми вставками. Алмаз должен быть расположен в оправке так, чтобы плоскости сколов кристалла не совпадали с направлением сил, действующих на алмаз при правке. Закрепленный алмаз не должен выступать из оправки более чем на 1/4 своей высоты.

Необходимость частой переустановки и повторной огранки алмазного однокристального инструмента неприемлема для условий крупносерийного и массового производства. Там находят применение алмазные гребенки (табл. 5.2), в которых алмазы удлиненной формы закреплены по периферии и боковым сторонам пластин. Алмазные гребенки обеспечивают высокую точность правки в станках-автоматах и полуавтоматах, имеют стойкость в 10...15 раз более высокую, чем однокристальный инструмент. Стоимость ограненных алмазных инструментов выше стоимости алмазов в оправах за счет дополнительных расходов на шлифование алмазных кристаллов. Однако высокая производительность правки кругов, увеличение точности шлифования во многих случаях оправдывают расходы на изготовление такого правящего инструмента. При правке кругов точением возникают сравнительно малые силы резания, не превышающие 50 Н, что способствует меньшему разрушению абразивных зерен и связки круга и соответственно меньшему износу рабочей поверхности инструмента при шлифовании. В табл. 5.3 приведены рекомендуемые режимы правки точением алмазными карандашами, в табл. 5.4 – алмазами в оправах, резцами, иглами, пластинами и гребенками. Таблица 5.3 Режимы правки точением алмазными карандашами

Окончание табл. 5.3

Таблица 5.4 Режимы правки точением алмазами в оправах, резцами, иглами, пластинами и гребенками

Окончание табл. 5.4

Выбор СОЖ

Смазывающе-охлаждающие жидкости (СОЖ) предназначены как для уменьшения теплообразования, так и для повышения интенсивности отвода тепла из зоны резания. СОЖ снижает силы трения, уменьшает износ абразивных инструментов, удаляет отходы шлифования. Правильно выбранная СОЖ повышает качество шлифованной поверхности, повышает точность шлифования. Для шлифования наиболее часто используют синтетические, полусинтетические, масляные и другие виды СОЖ (табл. 6.1) [2, 4, 19]. Таблица 6.1 Основные смазывающе-охлаждающие жидкости для шлифования

Окончание табл. 6.1

СОЖ выбирают в зависимости от материала заготовки, вида шлифования, характеристики шлифовального круга и др. СОЖ подают в зону шлифования центробежным насосом через сопло. Чем выше давление и расход СОЖ, тем лучше ее воздействие на процесс шлифования. Расход СОЖ, как правило, не превышает 1 л/мин на каждый мм высоты круга, участвующей в шлифовании, давление – 1,5 МПа. Охлаждающее действие СОЖ повышается с понижением температуры самой жидкости. Температура СОЖ во время шлифования повышается за счет отбора значительной части тепла, образованного при шлифовании. Загрязнение СОЖ может приводить к засаливанию рабочей поверхности круга, способствует прижогообразованию. В табл. 6.2 приведены рекомендации по выбору СОЖ для шлифования в зависимости от обрабатываемого материала, вида и особенностей выполнения операций шлифования. Таблица 6.2 Рекомендации по выбору СОЖ

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-04-18; просмотров: 388; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.224.149.242 (0.045 с.) |

для шлифования кругами высотой 150...250 мм находится из выражения (4.16), согласно которому при равенстве уточнений

для шлифования кругами высотой 150...250 мм находится из выражения (4.16), согласно которому при равенстве уточнений  за каждый ход суммарное уточнение будет равно:

за каждый ход суммарное уточнение будет равно: , (4.16)

, (4.16) ,

,  – исходная и конечная (допустимая) погрешность формы обрабатываемой и обработанной поверхности после

– исходная и конечная (допустимая) погрешность формы обрабатываемой и обработанной поверхности после  . В среднем эта величина для длительно эксплуатируемого оборудования при обработке стальных заготовок составляет ориентировочно

. В среднем эта величина для длительно эксплуатируемого оборудования при обработке стальных заготовок составляет ориентировочно  , для чугунов –

, для чугунов –  . В зависимости от требуемого суммарного уточнения

. В зависимости от требуемого суммарного уточнения  по табл. 4.15 можно найти необходимое число ходов для

по табл. 4.15 можно найти необходимое число ходов для  , (4.17)

, (4.17) – высота круга или набора кругов, мм. Найденное значение числа ходов

– высота круга или набора кругов, мм. Найденное значение числа ходов  по формуле (4.17) округляется до ближайшего большего.

по формуле (4.17) округляется до ближайшего большего. мм)

мм)  , (4.18)

, (4.18) мм)

мм)  . (4.19)

. (4.19) , мкм

, мкм

. (4.20)

. (4.20) ,

,  и

и  находятся по табл. 4.2, 4.3, 4.7.

находятся по табл. 4.2, 4.3, 4.7. обеспечивается разворотом ведущего круга (рис. 4.5) на угол

обеспечивается разворотом ведущего круга (рис. 4.5) на угол  , выполняемым при настройке станка. Этот угол необходимо вычислить, используя формулу

, выполняемым при настройке станка. Этот угол необходимо вычислить, используя формулу , (4.21)

, (4.21) – коэффициент проскальзывания в осевом направлении;

– коэффициент проскальзывания в осевом направлении;  – окружная скорость ведущего круга, м/мин, (4.22).

– окружная скорость ведущего круга, м/мин, (4.22). . (4.22)

. (4.22) . (4.23)

. (4.23) мкм, точность размеров IТ4…5, отклонение от круглости до 0,5 мкм. Шлифование производится при

мкм, точность размеров IТ4…5, отклонение от круглости до 0,5 мкм. Шлифование производится при  м/с,

м/с,  м/мин, снимается припуск 0,003…0,008 мм.

м/мин, снимается припуск 0,003…0,008 мм.

– скорость осевой подачи при правке;

– скорость осевой подачи при правке;  – радиальная подача;

– радиальная подача; – глубина резания при правке

– глубина резания при правке

к радиусу круга в точке взаимодействия инструмента в сторону вращения круга (см. рис. 5.1), алмазные карандаши типа 02 — под углом 2°...5°, карандаши типа 04 – без наклона.

к радиусу круга в точке взаимодействия инструмента в сторону вращения круга (см. рис. 5.1), алмазные карандаши типа 02 — под углом 2°...5°, карандаши типа 04 – без наклона.

, м/мин

, м/мин

, мм/дв·ход

, мм/дв·ход